航空发动机高压涡轮机匣组件外环的磨削方法与流程

本发明涉及航空发动机零部件制造领域,特别涉及一种航空发动机高压涡轮机匣组件外环的磨削方法。

背景技术:

1、航空发动机在高压涡轮单元体的装配中,由于外环的跳动值与高压涡轮机匣组件的级间间隙紧密相关,直接影响涡轮效率,因此要求外环的跳动公差精度较高,需要在装配状态下,通过磨削外环块或表面的可磨耗涂层以达到精度控制要求。

2、目前高压涡轮机匣组件外环的磨削过程中,采用传统的喷切削液方式降温,但切削液易造成对组件及零件的污染,部分切削液会停留于高涡零部件的腔体或零件间的间隙内,因此磨削完成后,需要拆卸各个零部件,逐个清洗,再次复装后使用。由于外环是由20余件子零件拼接为整环,整环在复装后跳动值极易超差,导致级间间隙过大,影响整机性能,而且整个拆装过程耗时过长,装配效率低。

3、另外一种形式是采用整体磨削/冲洗工装,磨削结束后,清除零件内外部污染的切削液。但此冲洗工装结构复杂,造价成本高,清洗效率低,不适用在构型未稳定阶段的型号发动机使用。

4、由于干冰颗粒温度为-78.5℃,在环境中可吸收周围的热量,被广泛用作于冷却剂,因此其可用于机械加工刀头/磨头的冷却源,带走金属加工过程中产生的热量。同时零件表面温度比干冰气化温度高,高速喷射的干冰颗粒在接触零件表面后在几千分之一秒内气化,其体积膨胀600-800倍,发生“微爆炸”现象,可及时将机械加工产生的金属、涂层碎屑等带离零件表面,达到较好的表面清洁效果。同时,干冰颗粒的硬度非常低,约为2-3mhos或更低,意味着高速喷射的干冰颗粒对零件表面基本无损伤。

5、目前的航空发动机在高压涡轮单元体的装配存在如下技术问题:

6、一、高涡机匣组件外环装配后,在设备上磨削外环,因切削液污染,需二次拆卸清洗复装后外环跳动值超差;

7、二、高涡机匣组件零部件的传统水洗或泡沫洗,清洗工装复杂,工装成本高,清洗效率低,总操作时间长;

8、三、高涡机匣组件总装配时间(一次拆卸、一次复装)需要较长的操作时间,延长了发动机装机试验或交付时间,造成不必要的过程浪费。

技术实现思路

1、本发明要解决的技术问题是为了克服现有技术中高涡机匣组件外环装配后,需要二次拆卸清洗,使得外环跳动值超差,工装成本高,操作时间长等缺陷,提供一种航空发动机高压涡轮机匣组件外环的磨削方法。

2、本发明是通过下述技术方案来解决上述技术问题的:

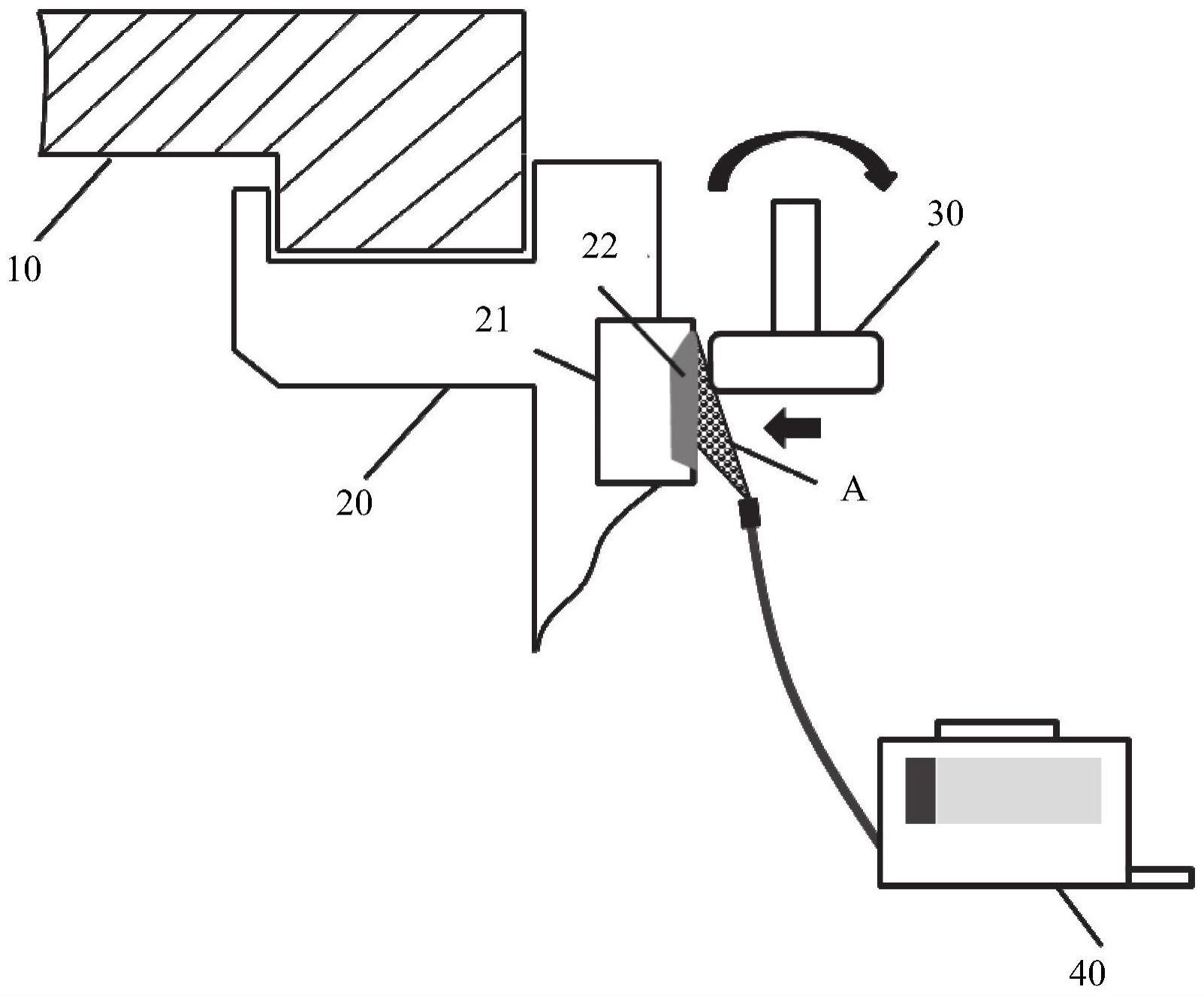

3、一种航空发动机高压涡轮机匣组件外环的磨削方法,其特点在于,所述磨削方法包括以下步骤:

4、s1、采用工装夹具装配高压涡轮机匣组件的外环子零件,将所述高压涡轮机匣组件移动至磨削设备工作台处;

5、s2、所述磨削设备工作台采用磨削砂轮对所述外环子零件进行磨削加工;

6、s3、在磨削过程中,外部干冰清洗机对所述外环子零件的磨削加工区域进行喷射冲击。

7、根据本发明的一个实施例,所述步骤s1中所述磨削设备为内圆磨床,所述内圆磨床的行程大于1500mm×1500mm。

8、根据本发明的一个实施例,所述步骤s3中根据磨削进给量,所述外部干冰清洗机通过调节阀控制流量。

9、根据本发明的一个实施例,所述外部干冰清洗机喷射干冰粉末与压缩空气的混合物。

10、根据本发明的一个实施例,所述步骤s3中采用商用干冰清洗机通过布置于所述磨削设备内部的喷嘴对所述外环子零件的磨削加工区域进行喷射冲击,同时调节所述喷嘴与所述外环子零件之间的距离,调节空气压力或流量阀控制所述干冰空气混合物的流量。

11、根据本发明的一个实施例,所述外部干冰清洗机通过调节阀来调节所述混合物的流量,保证喷射的所述混合物覆盖所述磨削加工区域。

12、根据本发明的一个实施例,所述外部干冰清洗机的喷射入射角范围覆盖所述磨削加工区域。

13、根据本发明的一个实施例,所述外环子零件上设置有涂层,所述涂层与所述磨削砂轮相对设置。

14、根据本发明的一个实施例,所述步骤s3之后还包括:喷射到所述磨削加工区域的干冰瞬间气化和产生的“微爆炸”,使得被加工零件上的磨屑及污渍通过所述干冰清洗机的回收系统收纳。

15、根据本发明的一个实施例,所述步骤s3中砂轮转速为200r/min,磨削进给量为0.05-0.07mm。

16、根据本发明的一个实施例,所述步骤s3中所述喷嘴的角度为40度至90度,干冰空气混合物的清洗距离为15cm。

17、本发明的积极进步效果在于:

18、本发明航空发动机高压涡轮机匣组件外环的磨削方法,具有如下诸多优势:

19、一、高压干冰射流辅助的磨削工艺,在高压涡轮组件外环块及涂层磨削中,可避免切削冷却液对组件的污染,可减少磨削后的拆解、清洗和复装工步,避免外环块二次复装后外环外圆跳动公差超差的问题,磨削完成机匣外环后直接用于后续装配,提高装配效率。减少复杂清洗工装要求,降低工艺成本。

20、二、干冰成本低廉、易于获得,无需采购发动机专用清洗液、无需进行废液处理。

21、三、室内、无副作用:采用的清洗剂(干冰)对航空发动机零件不产生损伤,清洗方法绿色环保,对环境/人员影响小。

技术特征:

1.一种航空发动机高压涡轮机匣组件外环的磨削方法,其特征在于,所述磨削方法包括以下步骤:

2.如权利要求1所述的航空发动机高压涡轮机匣组件外环的磨削方法,其特征在于,所述步骤s1中所述磨削设备为内圆磨床,所述内圆磨床的行程大于1500mm×1500mm。

3.如权利要求1所述的航空发动机高压涡轮机匣组件外环的磨削方法,其特征在于,所述步骤s3中根据磨削进给量,所述外部干冰清洗机通过调节阀控制流量。

4.如权利要求3所述的航空发动机高压涡轮机匣组件外环的磨削方法,其特征在于,所述外部干冰清洗机喷射干冰粉末与压缩空气的混合物。

5.如权利要求4所述的航空发动机高压涡轮机匣组件外环的磨削方法,其特征在于,所述步骤s3中采用商用干冰清洗机通过布置于所述磨削设备内部的喷嘴对所述外环子零件的磨削加工区域进行喷射冲击,同时调节所述喷嘴与所述外环子零件之间的距离,调节空气压力或流量阀控制所述干冰空气混合物的流量。

6.如权利要求5所述的航空发动机高压涡轮机匣组件外环的磨削方法,其特征在于,所述外部干冰清洗机通过调节阀来调节所述混合物的流量,保证喷射的所述混合物覆盖所述磨削加工区域。

7.如权利要求6所述的航空发动机高压涡轮机匣组件外环的磨削方法,其特征在于,所述外部干冰清洗机的喷射入射角范围覆盖所述磨削加工区域。

8.如权利要求1所述的航空发动机高压涡轮机匣组件外环的磨削方法,其特征在于,所述外环子零件上设置有涂层,所述涂层与所述磨削砂轮相对设置。

9.如权利要求1所述的航空发动机高压涡轮机匣组件外环的磨削方法,其特征在于,所述步骤s3之后还包括:喷射到所述磨削加工区域的干冰瞬间气化和产生的“微爆炸”,使得被加工零件上的磨屑及污渍通过所述干冰清洗机的回收系统收纳。

10.如权利要求5所述的航空发动机高压涡轮机匣组件外环的磨削方法,其特征在于,所述步骤s3中砂轮转速为200r/min,磨削进给量为0.05-0.07mm。

11.如权利要求5所述的航空发动机高压涡轮机匣组件外环的磨削方法,其特征在于,所述步骤s3中所述喷嘴的角度为40度至90度,干冰空气混合物的清洗距离为15cm。

技术总结

本发明提供了一种航空发动机高压涡轮机匣组件外环的磨削方法,其包括以下步骤:S<subgt;1</subgt;、采用工装夹具装配高压涡轮机匣组件的外环子零件,将所述高压涡轮机匣组件中的外环子零件移动至磨削设备工作台处;S<subgt;2</subgt;、所述磨削设备工作台采用磨削砂轮对所述外环子零件进行磨削加工;S<subgt;3</subgt;、在磨削过程中,外部干冰清洗机对所述外环子零件的磨削加工区域进行喷射冲击。本发明采用的干冰成本低廉、易于获得,无需采购发动机专用清洗液、无需进行废液处理。室内、无副作用:采用的清洗剂(干冰)对航空发动机零件不产生损伤,清洗方法绿色环保,对环境/人员影响小。

技术研发人员:王公关,侯波,张凡

受保护的技术使用者:中国航发商用航空发动机有限责任公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!