适用于砂型铸造铝锂合金的硅酸锂作为粘结剂的铸造涂料

1.本发明属于铸造铝锂合金相关技术领域,更具体地,涉及一种适用于砂型铸造铝锂合金的硅酸锂作为粘结剂的铸造涂料,通过使用适合砂型铸造铝锂合金的无机粘结剂涂料,能够得到无气孔缺陷的铝锂合金。

背景技术:

2.铝锂合金具有密度低、比强度和比刚度高、耐蚀性和抗疲劳性能好等诸多优点,在航空航天、武器装备等领域具有十分广阔的应用前景。铸造铝锂合金相比于变形铝锂合金可以避免力学的各向异性,锂含量更高,可进一步减轻材料密度。砂型铸造是目前铸造工艺中最成熟、应用最普遍的铸造工艺,若能使用该工艺生产铝锂合金,将极大推动铝锂合金的应用。但由于li的性质极其活泼,极易与铸型中的粘结剂、固化剂和型砂发生反应,造成铸件表面质量差和铸件较多气孔、夹杂等缺陷,使得铸件性能较差,难以满足使用要求。

3.国外的c.r.chakravorty等人在《metal-mould reactions in casting aluminium-lithium alloys in sodium-silicate-bonded sand moulds》中研究了铝锂合金与水玻璃砂铸型的界面反应,研究表明当合金熔体与水玻璃/铝酸盐粘结剂砂型接触时,会发生剧烈的反应,造成铸件大量的气孔缺陷。英国andrew gelder等人研究了不同粘结剂条件下传统砂型铸造al-li合金的金属-铸型界面反应,研究结果表明锂和砂型中的有机粘结剂反应会释放出可燃性气体(h2)。哈尔滨工业大学安阁英等人采用覆砂石墨型,研究轻质al-li合金熔体与几种砂型材料表面间的相互作用,结果表面树脂砂干型和惰性涂料适用于铝锂合金铸件开发。从上述的研究可以发现,铸件气孔缺陷主要是砂型粘结剂、固化剂与锂反应产生气体导致,在砂型内壁涂刷涂料可以隔绝锂与砂型的反应,部分惰性涂料可减少铸造铝锂合金气孔缺陷。

4.铸造涂料主要起到降低铸件表面粗糙度、防止或减少铸件粘砂和砂眼等缺陷、防止或减少铸型热分解产物对铸件的不利影响、提高铸型强度等作用。涂料按载体可分为水基涂料和有机溶剂涂料,有机溶剂涂料会与锂反应,水基涂料中的粘结剂又分为有机粘结剂和无机粘结剂,有机粘结剂涂料中的有机粘结剂仍会与锂发生反应产生气体,气孔缺陷仍然存在。无机粘结剂不会与铸型发生反应产生气体,是制备铝锂合金砂型铸造涂料的一个重要探索方向。但目前对铸造铝锂合金的无机粘结剂涂料研究较少,没有给出一种适合砂型铸造铝锂合金的无机粘结剂涂料的制备方法。因此,找到一种适合铝锂合金砂型铸造的无机粘结剂涂料,将其应用于铝锂合金的砂型铸造、减少铸件气孔缺陷是制备高性能铝锂合金急需解决的问题。

技术实现要素:

5.针对现有技术的以上缺陷或改进需求,本发明的目的在于提供一种适用于砂型铸造铝锂合金的硅酸锂作为粘结剂的铸造涂料,其中通过对铸造涂料中关键的无机粘结剂进行改进,使用硅酸锂作为无机粘结剂,得到基于无机粘结剂的铸造涂料,在应用时,可在砂

型内表面涂刷该无机粘结剂涂料,能够避免砂型铸造铝锂合金过程中铝锂合金和铸型的界面反应,从而减少铝锂合金铸件的气孔缺陷,提高铝锂合金铸件的质量。

6.为实现上述目的,按照本发明的一个方面,提供了一种适用于砂型铸造铝锂合金的铸造涂料,其特征在于,它是以硅酸锂为无机粘结剂。

7.按照本发明的另一方面,提供了以硅酸锂作为无机粘结剂的铸造涂料在砂型铸造铝锂合金中的应用。

8.按照本发明的又一方面,提供了一种基于无机粘结剂铸造涂料的砂型铸造铝锂合金的制备方法,其特征在于,包括以下步骤:

9.s1选取原砂、固化剂和粘结剂进行混合,将获得的混合物填入模具,紧实固化后得到砂型;

10.s2在所述砂型的内表面涂覆基于无机粘结剂的铸造涂料,并干燥;其中,所述铸造涂料中使用的无机粘结剂具体为硅酸锂溶液;

11.s3将铝锂合金液浇注到步骤s2得到的砂型内,冷却后得到铝锂合金铸件。

12.作为本发明的进一步优选,步骤s2中,硅酸锂溶液的模数为2.5~8,硅酸锂的浓度为15wt%~35wt%。

13.作为本发明的进一步优选,步骤s2中,所述基于无机粘结剂的铸造涂料的组分中还包括耐火粉料、消泡剂、润湿剂和悬浮剂;

14.所述耐火粉料优选为碳化硅粉、铝矾土粉、镁橄榄石粉、钇稳定氧化锆、镁砂粉、白刚玉粉、氧化铝粉末中的至少一种,所述耐火粉料的目数为300目~1000目;

15.所述基于无机粘结剂的铸造涂料,是先将耐火粉料加入到作为无机粘结剂的硅酸锂溶液中,其中,耐火粉料与硅酸锂溶液的粉液质量比为1~3;然后,再加入悬浮剂和润湿剂,搅拌均匀后加入消泡剂得到的。

16.作为本发明的进一步优选,步骤s2中,所述基于无机粘结剂的铸造涂料是通过喷涂或刷涂的方式涂覆的;

17.优选的,所述基于无机粘结剂的铸造涂料是涂覆1~3层,每一层涂料自然干燥后再涂覆下一层。

18.作为本发明的进一步优选,步骤s3中,所述铝锂合金液中锂的加入量为1.5wt.%~3wt.%;浇注温度为720℃~750℃;

19.在浇注开始之前,砂型还经过了预热处理,预热温度为200℃~250℃,预热的保温时间1h~4h;

20.在浇注开始之前,砂型还经过了通入保护性气体的预处理;保护性气体优选为氩气,通气时间为30s~2min。

21.作为本发明的进一步优选,步骤s1中:

22.所述原砂为宝珠砂、覆膜砂、石英砂、白刚玉砂、铬铁矿砂中的至少一种,所述原砂的目数为30目~150目;

23.所述粘结剂为呋喃树脂、酚醛树脂或酚尿烷树脂;当粘结剂为呋喃树脂时,所述粘结剂的质量为所述原砂的0.8%~2%;当粘结剂为酚醛树脂时,所述粘结剂的质量为所述原砂的1.5%~3.5%,当所述粘结剂为酚尿烷树脂,所述粘结剂的质量为所述原砂的1.5%~3%;

24.所述固化剂的质量为所述粘结剂的40%~60%。

25.通过本发明所构思的以上技术方案,与现有技术相比,能够取得以下有益效果:

26.1.本发明中,通过使用硅酸锂作为无机粘结剂,得到基于无机粘结剂的铸造涂料,将该涂料作为涂料涂覆于砂型铸造铝锂合金铸件的砂型内表面,相比有机粘结剂涂料,由于该无机粘结剂的主要成分即硅酸锂,并且在自然晾干和烘干过程中会失去结晶水,涂料层中不存在任何能与铝锂合金反应产生气体的物质,因此涂料层与li反应不会产生氢气或其他气体。此外,涂料层在随后的浇注过程中会形成致密坚硬的保护层,还防止了砂型内粘结剂分解产生的气体,从而有效减少了气孔缺陷。

27.现有涉及铸造铝锂合金的相关现有技术,一般是使用金属型铸型或者石墨型铸型,虽然不存在气孔缺陷的问题,但这些铸型往往成本较高。而对于成本低廉的砂型,由于砂型中存在粘结剂和固化剂,特别是有机粘结剂(如主要成分为呋喃或者酚醛类的有机粘结剂),本身的分解以及其中的羟基和li反应产生的氢气会侵入铸件或与铸件发生化学反应,因此造成过多气孔缺陷。本发明通过使用硅酸锂作为无机粘结剂,得到基于无机粘结剂的铸造涂料,能够有效克服砂型铸造铝锂合金过程中铝锂合金和铸型的界面反应,能够减少铝锂合金铸件的气孔缺陷,大大扩展了砂型铸造铝锂合金得到的铝锂合金铸件的适用范围。

28.2.本发明使用的无机粘结剂涂料在高温作用下会形成一层致密的薄壳,有效阻碍了铝锂合金液与砂型的直接接触,防止了铝锂合金液与砂型中的粘结剂、固化剂反应产生气体,造成铸件气孔缺陷。同时,该薄壳也可有效防止砂型粘结剂在高温作用下分解产生的气体进入铸件内部形成气孔。

29.3.本发明中,使用的无机粘结剂涂料,一方面可以防止砂型与金属液反应造成铸件产生粘砂缺陷,另一方面也可以防止砂型高温溃散的砂粒脱落进入金属液造成夹杂缺陷。此外,无机粘结剂涂料本身在高温下结合紧密,涂层强度高,浇注时,涂层不易开裂剥落,防止了耐火材料进入金属液产生夹杂缺陷。

30.4.本发明中,无机粘结剂涂料形成的薄壳厚度均匀,涂层强度高、光滑、致密、热稳定性好,相比于不加无机粘结剂涂料的砂型铸造铝锂合金,铸件的表面粗糙度显著降低,表面精度大幅提高,减少了后续机械加工的工作量。此外,薄壳依附在铸件表面,可大面积剥落,便于铸件清理。

31.综上,本发明通过在砂型内表面涂刷基于硅酸锂溶液这一无机粘结剂的涂料,通过使用无机粘结剂涂料,铝锂合金液浇注时只与涂料层接触,而涂料在高温作用下会形成一层致密的不含有机物的薄壳,阻碍了铝锂合金液与砂型直接接触,从而防止了浇注成型过程中合金液与砂型中的粘结剂、固化剂反应产生气体,减少了气孔缺陷,提高了铸造铝锂合金的性能。

附图说明

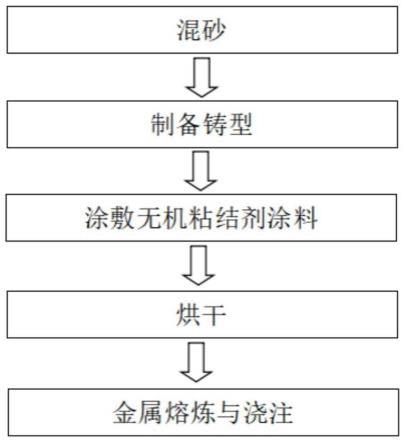

32.图1是本发明适合砂型铸造铝锂合金的无机粘结剂涂料制备方法的流程图。

33.图2是按照本发明的实施例1所构建的使用碳化硅硅酸锂涂料浇注铝锂合金后涂层宏观形貌和铸件横截面宏观图像;其中,图2中的(a)对应涂层浇注后的宏观形貌及其局部放大图,图2中的(b)对应铸件横截面形貌。

34.图3是按照本发明的实施例2所构建的使用钇稳定氧化锆硅酸锂涂料浇注铝锂合金后涂层宏观形貌和铸件横截面宏观图像;其中,图3中的(a)对应涂层浇注后的宏观形貌及其局部放大图,图3中的(b)对应铸件横截面形貌。

35.图4是按照本发明的实施例3所构建的使用氧化铝硅酸锂涂料浇注铝锂合金后涂层宏观形貌和铸件横截面宏观图像;其中,图4中的(a)对应涂层浇注后的宏观形貌及其局部放大图,图4中的(b)对应铸件横截面形貌。

36.图5是按照对比实施例1所构建的不涂敷任何涂料浇注后获得的铝锂合金铸件的横截面宏观图像。

37.图6是按照对比实施例2所构建的使用有机粘结剂涂料(铝矾土乙醇酚醛树脂涂料)浇注后获得的铝锂合金铸件的横截面宏观图像。

38.图7是按照对比实施例3所构建的使用铝矾土锆溶胶涂料浇注铝锂合金后涂层宏观形貌和铸件横截面宏观图像;其中,图7中的(a)对应涂层浇注后的宏观形貌,图7中的(b)对应铸件横截面形貌。

39.图8是按照对比实施例4所构建的使用铝矾土硅溶胶涂料浇注铝锂合金后涂层宏观形貌和铸件横截面宏观图像;其中,图8中的(a)对应涂层浇注后的宏观形貌,图8中的(b)对应铸件横截面形貌。

具体实施方式

40.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

41.总的来说,本发明基于无机粘结剂涂料的砂型铸造铝锂合金的制备方法,是通过在砂型的内表面涂覆基于硅酸锂溶液这一无机粘结剂的涂料,相应得到的砂型应用于铝锂合金液浇注时,能够有效避免铸件气孔缺陷。

42.在具体操作时,如图1所示,可包括下列步骤:

43.s1混砂

44.称取一定量的原砂、粘结剂和对应的固化剂,将原砂加入到混砂机中,开始搅拌,搅拌过程中先加入固化剂,搅拌均匀后再加粘结剂,搅拌均匀。

45.进一步地,在步骤s1中,所述原砂为宝珠砂、覆膜砂、石英砂、白刚玉砂、铬铁矿砂,原砂目数为30目~150目。所述粘结剂为呋喃树脂、酚醛树脂或酚尿烷树脂,当粘结剂为呋喃树脂时,所述粘结剂的质量为所述原砂的0.8%~2%;当粘结剂为酚醛树脂时,所述粘结剂的质量为所述原砂的1.5%~3.5%,当所述粘结剂为酚尿烷树脂,所述粘结剂的质量为所述原砂的1.5%~3%。

46.进一步地,在步骤s1中,所述固化剂的质量为所述粘结剂的40%~60%。

47.s2制备铸型

48.将步骤s1中混合好后的原砂放入到模具中,压实。放置一段时间后将砂型从模具中取出,室内放置一段时间直至砂型完全硬化。

49.进一步地,在步骤s2中,原砂填入模具并压实后15~30min后取模,取模后常温下

放置24~48h后完全固化。

50.s3涂覆无机粘结剂涂料

51.以硅酸锂溶液作为无机粘结剂,将无机粘结剂涂料均匀地涂覆在铸型的内表面,烘干后得到所需铸型。

52.进一步地,在步骤s3中,所述无机涂料的组成原料包括耐火粉料、粘结剂、消泡剂、润湿剂、悬浮剂,所述耐火材料为碳化硅粉、铝矾土粉、镁橄榄石粉、钇稳定氧化锆、镁砂粉、白刚玉粉、氧化铝粉末中的任意一种;所述耐火材料的目数为300目~1000目。

53.进一步地,所述硅酸锂溶液的模数为2.5~8,硅酸锂含量15%~35%。

54.进一步地,步骤s3中,无机粘结剂涂料通过喷涂或刷涂的方式涂敷在铸型内表面,涂敷1~3次,每一层涂料自然干燥后再涂下一层。

55.s4熔炼与浇注

56.将纯铝放入熔炼炉中加热直至金属完全熔化,将锂使用铝箔包裹分批次加入到金属液中,精炼后备用。将s3中的铸型放入烘箱中预热,取出铸型,砂型中通氩气,将配置好的金属液浇注到砂型中,待金属液凝固后,清理砂型,获得铝锂合金铸件。

57.在步骤s4中,金属液中锂的加入量为1.5wt.%~3wt.%;砂型的预热温度为200℃~250℃,保温时间1h~4h。浇注温度为720℃~750℃。

58.以下为具体实施例:

59.实施例1

60.(1)混砂

61.(a)称取一定量的原砂、粘结剂和对应的固化剂,原砂为30-60目宝珠砂,粘结剂为呋喃树脂,占宝珠砂重的0.8%,固化剂为呋喃树脂用固化剂,占树脂重量的60%。

62.(b)将宝珠砂加入到混砂机中,开始搅拌,搅拌过程中先加入固化剂,搅拌均匀后再加粘结剂,搅拌均匀。

63.(2)制备铸型

64.(a)将步骤(1)中混合好的宝珠砂放入模具中,压实,放置15min后,将砂型从模具中取出。

65.(b)将取出的砂型在室温下24h直至完全固化。

66.(3)涂敷无机粘结剂涂料

67.将300目碳化硅粉末加入到浓度为15wt.%、模数为2.5的硅酸锂溶液中,粉液质量比为3:1,再加入1wt.%的膨润土作为悬浮剂和0.1wt.%的吐温80作为润湿剂,搅拌均匀后加入0.15wt.%的正辛醇作为消泡剂,最后搅拌均匀将其刷涂在砂型内表面,涂一层。

68.(4)熔炼与浇注

69.(a)将纯铝放入熔炼炉中加热直至金属完全熔化,将锂颗粒使用铝箔包裹分批次加入到金属液中,金属液中锂的加入量为1.5wt.%,精炼后备用。

70.(b)将步骤(3)中的砂型放入烘箱中加热至200℃保温4h,取出砂型,砂型中通氩气2min,将配置好的金属液浇注到型壳中,浇注温度为750℃,待金属液凝固后,清理砂型,获得铝锂合金铸件。浇注后涂层的宏观形貌和铝锂合金铸件横截面宏观形貌如图2所示。从图2中的(a)可以发现,浇注后的涂层呈致密的硬壳形态,铝锂合金铸件的横截面无气孔缺陷(如图2中的(b)所示),孔隙率为6.1%(与后文的对比实施例相比,有明显降低)。

71.实施例2

72.(1)混砂

73.(a)称取一定量的原砂、粘结剂和对应的固化剂,原砂为100-150目石英砂,粘结剂为酚醛树脂,占石英砂重的3.5%,固化剂为酚醛树脂用固化剂,占树脂重量的40%。

74.(b)将石英砂加入到混砂机中,开始搅拌,搅拌过程中先加入固化剂,搅拌均匀后再加粘结剂,搅拌均匀。

75.(2)制备铸型

76.(a)将步骤(1)中混合好的石英砂放入模具中,压实,放置15min后,将砂型从模具中取出。

77.(b)将取出的砂型在室温下24h直至完全固化。

78.(3)涂敷无机粘结剂涂料

79.将1000目钇稳定氧化锆粉末加入到浓度为35wt.%、模数为8的硅酸锂溶液中,粉液质量比为1:1,再加入1wt.%的膨润土作为悬浮剂和0.1wt.%的吐温80作为润湿剂,搅拌均匀后加入0.15wt.%的正辛醇作为消泡剂,最后搅拌均匀将其刷涂在砂型内表面,涂三层。

80.(4)熔炼与浇注

81.(a)将纯铝放入熔炼炉中加热直至金属完全熔化,将锂颗粒使用铝箔包裹分批次加入到金属液中,金属液中锂的加入量为3wt.%,精炼后备用。

82.(b)将步骤(3)中的砂型放入烘箱中加热至250℃保温1h,取出砂型,砂型中通氩气30s,将配置好的金属液浇注到型壳中,浇注温度为720℃,待金属液凝固后,清理砂型,获得铝锂合金铸件。浇注后涂层的宏观形貌和铝锂合金铸件横截面宏观形貌如图3所示。从图3中的(a)可以发现,浇注后的涂层呈致密的硬壳形态,除部分缩松外,铝锂合金铸件的横截面无气孔缺陷(如图3中的(b)所示),孔隙率为5.8%(与后文对比实施例相比,有明显降低)。

83.实施例3

84.(1)混砂

85.(a)称取一定量的原砂、粘结剂和对应的固化剂,原砂为50-100目白刚玉砂,粘结剂为呋喃树脂,占白刚玉砂重的0.8%,固化剂为呋喃树脂用固化剂,占树脂重量的50%。

86.(b)将白刚玉砂加入到混砂机中,开始搅拌,搅拌过程中先加入固化剂,搅拌均匀后再加粘结剂,搅拌均匀。

87.(2)制备铸型

88.(a)将步骤(1)中混合好的白刚玉砂放入模具中,压实,放置15min后,将砂型从模具中取出。

89.(b)将取出的砂型在室温下24h直至完全固化。

90.(3)涂敷无机粘结剂涂料

91.将500目铝矾土粉加入到浓度为25wt.%、模数为6的硅酸锂溶液中,粉液质量比为2:1,再加入1wt.%的膨润土作为悬浮剂和0.1wt.%的吐温80作为润湿剂,搅拌均匀后加入0.15wt.%的正辛醇作为消泡剂,最后搅拌均匀将其刷涂在砂型内表面,涂一层。

92.(4)熔炼与浇注

93.(a)将纯铝放入熔炼炉中加热直至金属完全熔化,将锂颗粒使用铝箔包裹分批次加入到金属液中,金属液中锂的加入量为2.5wt.%,精炼后备用。

94.(b)将步骤(3)中的砂型放入烘箱中加热至220℃保温2h,取出砂型,砂型中通氩气1min,将配置好的金属液浇注到型壳中,浇注温度为730℃,待金属液凝固后,清理砂型,获得铝锂合金铸件。浇注后涂层的宏观形貌和铝锂合金铸件横截面宏观形貌如图4所示。从图4中的(a)可以发现,浇注后的涂层呈致密的硬壳形态,铝锂合金铸件的横截面无气孔缺陷(如图4中的(b)所示),孔隙率为5.4%(与后文对比实施例相比,有明显降低)。

95.对比实施例1

96.(1)混砂

97.(a)称取一定量的原砂、粘结剂和对应的固化剂,原砂为宝珠砂,粘结剂为呋喃树脂,占宝珠砂重的0.8%,固化剂为呋喃树脂用固化剂,占树脂重量的40%。

98.(b)将宝珠砂加入到混砂机中,开始搅拌,搅拌过程中先加入固化剂,搅拌均匀后再加粘结剂,搅拌均匀。

99.(2)制备铸型

100.(a)将步骤(1)中混合好的宝珠砂放入模具中,压实,放置20min后,将砂型从模具中取出。

101.(b)将取出的砂型在室温下24h直至完全固化。

102.(3)熔炼与浇注

103.(a)将纯铝放入熔炼炉中加热直至金属完全熔化,将锂颗粒使用铝箔包裹分批次加入到金属液中,金属液中锂的加入量为2.5wt.%,精炼后备用。

104.(b)将步骤(2)中的砂型放入烘箱中加热至200℃保温2h,取出砂型,砂型中通氩气1min,将配置好的金属液浇注到型壳中,浇注温度为720℃,待金属液凝固后,清理砂型,获得铝锂合金铸件。所获的铝锂合金铸件横截面如图5所示,铸件存在严重气孔缺陷,孔隙率为15.6%,铸件质量较差。

105.对比实施例2

106.(1)混砂

107.(a)称取一定量的原砂、粘结剂和对应的固化剂,原砂为宝珠砂,粘结剂为呋喃树脂,占宝珠砂重的0.8%,固化剂为呋喃树脂用固化剂,占树脂重量的50%。

108.(b)将宝珠砂加入到混砂机中,开始搅拌,搅拌过程中先加入固化剂,搅拌均匀后再加粘结剂,搅拌均匀。

109.(2)制备铸型

110.(a)将步骤(1)中混合好的宝珠砂放入模具中,压实,放置15min后,将砂型从模具中取出。

111.(b)将取出的砂型在室温下24h直至完全固化。

112.(3)涂敷有机粘结剂涂料

113.将500目铝矾土粉加入到1wt%乙醇酚醛树脂溶液中,粉液质量比为2:1,再加入悬浮剂和润湿剂,搅拌均匀后加入消泡剂,最后搅拌均匀将其刷涂在砂型内表面,涂一层。

114.(4)熔炼与浇注

115.(a)将纯铝放入熔炼炉中加热直至金属完全熔化,将锂颗粒使用铝箔包裹分批次

加入到金属液中,金属液中锂的加入量为2.5wt.%,精炼后备用。

116.(b)将步骤(3)中的砂型放入烘箱中加热至200℃保温2h,取出砂型,砂型中通氩气1min,将配置好的金属液浇注到型壳中,浇注温度为720℃,待金属液凝固后,清理砂型,获得铝锂合金铸件。所获的铝锂合金铸件横截面如图6所示,相比较于涂敷硅酸锂无机粘结剂涂料的铸型,涂敷有机粘结剂涂料的铸型气孔缺陷更严重,孔隙率为10.4%,说明有机粘结剂涂料不能有效防止气孔缺陷。

117.对比实施例3

118.(1)混砂

119.(a)称取一定量的原砂、粘结剂和对应的固化剂,原砂为宝珠砂,粘结剂为呋喃树脂,占宝珠砂重的0.8%,固化剂为呋喃树脂用固化剂,占树脂重量的50%。

120.(b)将宝珠砂加入到混砂机中,开始搅拌,搅拌过程中先加入固化剂,搅拌均匀后再加粘结剂,搅拌均匀。

121.(2)制备铸型

122.(a)将步骤(1)中混合好的宝珠砂放入模具中,压实,放置15min后,将砂型从模具中取出。

123.(b)将取出的砂型在室温下24h直至完全固化。

124.(3)涂敷铝矾土锆溶胶涂料

125.将500目铝矾土粉加入到浓度为20wt%的锆溶胶溶液中,粉液质量比为1.2:1,再加入悬浮剂和润湿剂,搅拌均匀后加入消泡剂,最后搅拌均匀将其刷涂在砂型内表面,涂一层。

126.(4)熔炼与浇注

127.(a)将纯铝放入熔炼炉中加热直至金属完全熔化,将锂颗粒使用铝箔包裹分批次加入到金属液中,金属液中锂的加入量为2.5wt.%,精炼后备用。

128.(b)将步骤(3)中的砂型放入烘箱中加热至200℃保温2h,取出砂型,砂型中通氩气1min,将配置好的金属液浇注到型壳中,浇注温度为720℃,待金属液凝固后,清理砂型,获得铝锂合金铸件。浇注后涂层的宏观形貌和铝锂合金铸件横截面宏观形貌如图7所示。从图7中的(a)中可以发现,浇注后的涂层呈粉末状,而不是像上文各实施例中所示的致密型壳,并且铸件仍存在少量气孔缺陷(如图7中的(b)所示),孔隙率为8.2%。这表明使用无机的锆溶胶作为粘结剂的涂料效果没有使用硅酸锂作为粘结剂的效果好。

129.对比实施例4

130.(1)混砂

131.(a)称取一定量的原砂、粘结剂和对应的固化剂,原砂为宝珠砂,粘结剂为呋喃树脂,占宝珠砂重的0.8%,固化剂为呋喃树脂用固化剂,占树脂重量的50%。

132.(b)将宝珠砂加入到混砂机中,开始搅拌,搅拌过程中先加入固化剂,搅拌均匀后再加粘结剂,搅拌均匀。

133.(2)制备铸型

134.(a)将步骤(1)中混合好的宝珠砂放入模具中,压实,放置15min后,将砂型从模具中取出。

135.(b)将取出的砂型在室温下24h直至完全固化。

136.(3)涂敷铝矾土硅溶胶涂料

137.将500目铝矾土粉加入到浓度为30wt%的硅溶胶溶液中,粉液比为1.2:1,再加入悬浮剂和润湿剂,搅拌均匀后加入消泡剂,最后搅拌均匀将其刷涂在砂型内表面,涂一层。

138.(4)熔炼与浇注

139.(a)将纯铝放入熔炼炉中加热直至金属完全熔化,将锂颗粒使用铝箔包裹分批次加入到金属液中,金属液中锂的加入量为2.5wt.%,精炼后备用。

140.(b)将步骤(3)中的砂型放入烘箱中加热至200℃保温2h,取出砂型,砂型中通氩气1min,将配置好的金属液浇注到型壳中,浇注温度为720℃,待金属液凝固后,清理砂型,获得铝锂合金铸件。浇注后涂层的宏观形貌和铝锂合金铸件横截面宏观形貌如图8所示。从图8中的(a)可以发现,浇注后的涂层呈粉末状,而不是像上文各实施例中所示的致密型壳,并且铸件存在大量气孔缺陷(如图8中的(b)所示),孔隙率为12.6%。这表明使用无机的硅溶胶作为粘结剂的涂料效果没有使用硅酸锂作为粘结剂的效果好。

141.上述实施例仅为示例,例如,基于本发明中适用于砂型铸造铝锂合金的硅酸锂作为粘结剂的铸造涂料,与现有其他铸造涂料相似,其中的组分(如,消泡剂、润湿剂和悬浮剂等)的具体种类及添加占比,均可灵活调整。

142.本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1