一种高冷弯耐磨钢板及其制造方法与流程

本发明涉及冶金,具体涉及一种高冷弯耐磨钢板及其制造方法。

背景技术:

1、耐磨钢作为耐磨部件应用于自卸车车厢、矿山机械设备的制造时,要求其具有高强度、高塑性和良好的低温韧性。

2、现有技术中,耐磨钢的生产工艺流程为:炼钢-连铸-热轧-精整-热处理,经热处理的耐磨钢可在表层形成均匀的回火马氏体组织。如专利申请号202210035248.6,一种具有优异冷弯性能高韧性耐磨钢及其制造方法中记载了“所述耐磨钢微观组织为马氏体+残余奥氏体+tic析出相”、“所述耐磨钢板表面硬度为420~468hbw,心部硬度为417~467hbw,表面硬度与心部硬度差值不大于10hbw;所述耐磨钢板-40℃冲击功为44~49j;耐磨钢板90°冷弯,d=5a合格”。耐磨钢表层的马氏体组织,使得该耐磨钢具有良好的耐磨性能和强度,但其冷弯性能只能满足d=5a(d为折弯半径,a为钢板厚度),严重限制了耐磨钢的应用范围。且由于其冷弯性能较差,经冷弯加工后的耐磨部件容易产生微裂纹,使得耐磨部件在服役过程中容易起裂和扩展,甚至导致耐磨部件断裂,降低耐磨钢的使用寿命。

技术实现思路

1、有鉴于此,本发明提供一种高冷弯耐磨钢板。

2、本发明还提供一种高冷弯耐磨钢板的制造方法。

3、根据本发明第一方面实施例的高冷弯耐磨钢板,从表面向着内部依次包括:

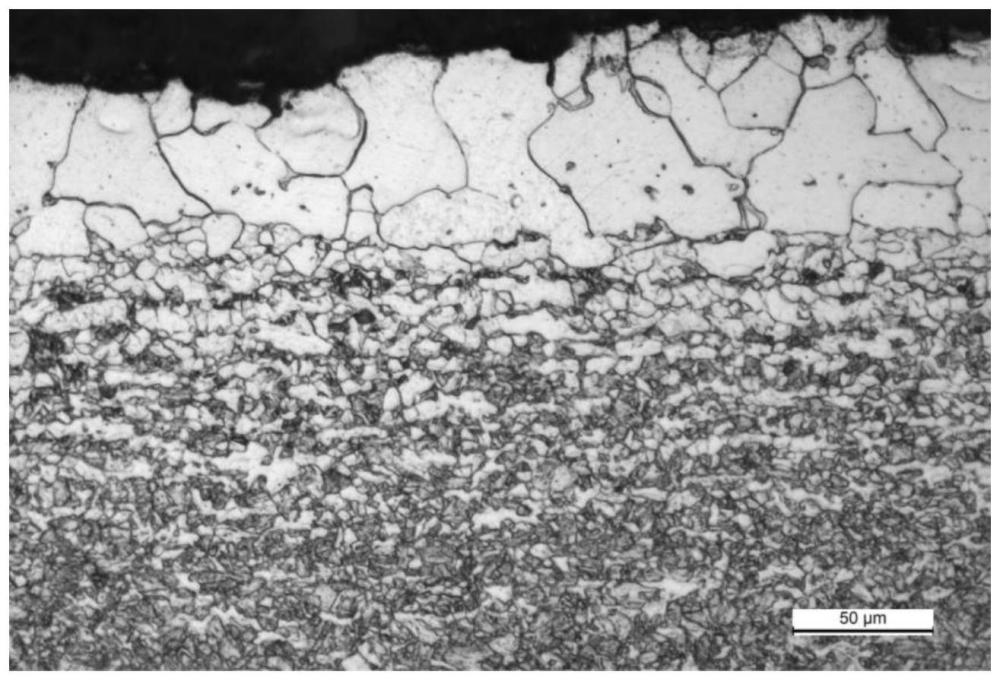

4、表面层,所述表面层的金相组织为铁素体,所述表面层厚度为50微米以上;

5、过渡层,所述过渡层位于所述表面层的下层,所述过渡层的金相组织为铁素体和回火马氏体混合组织,所述过渡层厚度为50微米以上;

6、心部,所述心部的金相组织为回火马氏体;

7、其中,所述高冷弯耐磨钢板的总厚度为4mm以上;

8、以所述高冷弯耐磨钢板的厚度为a,进行90°折弯时的折弯直径为d,满足d=na,所述n为2-4。

9、进一步地,所述高冷弯耐磨钢板包括铁基,以及分散在所述铁基中的质量百分比如下的化学元素:

10、c:0.190%~0.250%,mn:0.60%~2.0%,si:0.05%~1.0%,al:0.030%~0.080%,cr:0.20%~0.80%,b:0.00050%~0.0030%,p≤0.020%,s≤0.0050%,mo≤0.30%,w≤0.30%,以及微合金元素≤0.20%,所述微合金元素包括nb、ti、v中的任意一种或多种。

11、进一步地,所述微合金元素包括:nb:0.010%~0.040%,ti:0.010%~0.050%,v:0.010%~0.03%。

12、进一步地,所述高冷弯耐磨钢板中的化学元素的质量百分比满足:

13、

14、进一步地,以质量百分比计,所述高冷弯耐磨钢板中还含有:cu≤0.40%,ni≤0.6%。

15、进一步地,所述高冷弯耐磨钢板-60℃冲击功>80j,所述表面层的维氏硬度<200hv,所述心部的维氏硬度为400~550hv。

16、根据本发明第二方面实施例的高冷弯耐磨钢板的制造方法,包括以下步骤:

17、s1,按照化学元素组成进行配比,再精炼、铸造,得到铸坯;

18、s2,对步骤s1中的铸坯进行热轧制得到热轧钢板,所述步骤s2包括:

19、s21,将所述铸坯置于加热炉中加热至1200~1260℃,保温1~3h;

20、s22,对步骤s21中的铸坯进行一道次以上轧制得到所述热轧钢板,所述热轧制步骤中,终轧温度为820~900℃;

21、s23,对步骤s22中的所述热轧钢板进行冷却;

22、s3,对步骤s2得到的热轧钢板进行热处理,得到所述高冷弯耐磨钢板。

23、进一步地,所述步骤s23包括:

24、s231,以20℃/s以上的冷却速度将步骤s22中的热轧钢板冷却至500~600℃;

25、s232,对步骤s231中冷却至500~600℃的热轧钢板继续空冷至室温。

26、进一步地,所述步骤s3包括:

27、s31,在保护气体气氛下,将步骤s2中的热轧钢板置入淬火炉内进行淬火处理,淬火温度为880~950℃,保温8~20min后以50~200℃/s的冷却速度快速冷却至室温;

28、s32,对步骤s31的热轧钢板进行回火处理,回火温度为180~250℃,保温10~40min后空冷至室温。

29、进一步地,所述步骤s31中,所述淬火炉的氧含量为50~300ppm。

30、本发明的上述技术方案至少具有如下有益效果之一:

31、1、根据本发明实施例的高冷弯耐磨钢板通过成分设计并配合优化制造工艺,可以在高冷弯耐磨钢板的表面层形成厚度为50微米以上的铁素体金相组织,利用铁素体组织均匀延伸率较高的特性,可以有效约束表面层下层的过渡层产生局部颈缩,限制过渡层和心部的局部变形,从而有效提高了高冷弯耐磨钢板的冷弯性能和低温冲击韧性,高冷弯耐磨钢板的厚度为a,进行90°折弯时的折弯直径为d,满足d=na,n为2-4,扩大了高冷弯耐磨钢板的应用范围。

32、2、根据本发明实施例的高冷弯耐磨钢板通过成分设计并配合优化制造工艺,可以在心部形成回火马氏体金相组织,且该心部的维氏硬度为400~550hv,符合其耐磨性要求。

技术特征:

1.一种高冷弯耐磨钢板,其特征在于,从表面向着内部依次包括:

2.根据权利要求1所述的高冷弯耐磨钢板,其特征在于,所述高冷弯耐磨钢板包括铁基,以及分散在所述铁基中的质量百分比如下的化学元素:

3.根据权利要求2所述的高冷弯耐磨钢板,其特征在于,所述微合金元素包括:nb:0.010%~0.040%,ti:0.010%~0.050%,v:0.010%~0.03%。

4.根据权利要求2所述的高冷弯耐磨钢板,其特征在于,所述高冷弯耐磨钢板中的化学元素的质量百分比满足:

5.根据权利要求2所述的高冷弯耐磨钢板,其特征在于,以质量百分比计,所述高冷弯耐磨钢板中还含有:cu≤0.40%,ni≤0.6%。

6.根据权利要求1所述的高冷弯耐磨钢板,其特征在于,所述高冷弯耐磨钢板-60℃冲击功>80j,所述表面层的维氏硬度<200hv,所述心部的维氏硬度为400~550hv。

7.根据权利要求1-6任一项所述的高冷弯耐磨钢板的制造方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的方法,其特征在于,所述步骤s23包括:

9.根据权利要求7所述的方法,其特征在于,所述步骤s3包括:

10.根据权利要求9所述的方法,其特征在于,所述步骤s31中,所述淬火炉的氧含量为50~300ppm。

技术总结

本发明提供一种高冷弯耐磨钢板及其制造方法,该高冷弯耐磨钢板从表面向着内部依次包括:表面层,所述表面层的金相组织为铁素体,所述表面层厚度为50微米以上;过渡层,所述过渡层位于所述表面层的下层,所述过渡层的金相组织为铁素体和回火马氏体混合组织,所述过渡层厚度为50微米以上;心部,所述心部的金相组织为回火马氏体;其中,所述高冷弯耐磨钢板的总厚度为4mm以上;以所述高冷弯耐磨钢板的厚度为a,进行90°折弯时的折弯直径为D,满足D=na,所述n为2‑4。本发明实施例的高冷弯耐磨钢板具有优良的冷弯性能和较好的低温冲击韧性。

技术研发人员:刘刚,唐骜,杨阿娜,温东辉,宋凤明,张华伟

受保护的技术使用者:宝山钢铁股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!