一种高耐磨铸铁轧辊及其制造方法与流程

1.本发明涉及属于机械加工和铸造技术领域,尤其是一种高耐磨铸铁轧辊及其制造方法。

背景技术:

2.随着短流程全无头轧制技术发展和不锈钢、硅钢以及高强板轧材品种的不断增加,热连轧精轧后段高镍铬轧辊的耐磨性越来越难以适应轧制需要。然而,高镍铬轧辊一直以来是精轧后段的常规材质,其组织为石墨+贝氏体+碳化物,其中碳化物是主要的耐磨相,含量约30%左右,较高的碳化物含量使得轧辊使用时辊面平整,满足精轧后段高表面的需要,但是石墨和贝氏体为软相,降低了耐磨性,这是高镍铬轧辊耐磨性不足的主要问题,为了改善该问题,有采用高速钢材质,但是高速钢材质的碳化物含量一般不超过15%,与高镍铬的碳化物含量相差较大,并且高速钢轧辊应力较高,韧性较差;而常规高铬铸铁材质碳化物含量也基本在20%以下,很难达到高镍铬材质的水平,因此很难在精轧后段使用。

技术实现要素:

3.本发明需要解决的技术问题是提供一种高耐磨铸铁轧辊及其制造方法,适用于热轧板带轧线精轧后段,有效解决了常规高镍铬轧辊在热轧板带精轧后段使用时存在耐磨性差问题,满足短流程无头轧制和不锈钢、硅钢以及高强板等轧材品种轧制需要。

4.为解决上述技术问题,本发明所采用的技术方案是:一种高耐磨铸铁轧辊,包括辊颈和辊身,所述辊身包括工作层和芯部,所述工作层的化学成分及各成分的重量百分含量为:c:2.5-3.0%,si:0.50~0.90%,mn:1.00~1.50%,p≤0.03%;s≤0.03%,cr:22~29%,ni:0.50~1.00%,mo:0.30~0.60%,0.2%≤v+nb≤0.5%,b:0.2-0.5%,其余为fe和不可避免的杂质。

5.本发明技术方案的进一步改进在于:所述cr和c的重量百分含量比大于等于9。

6.本发明技术方案的进一步改进在于:所述v、nb、b多元合金进行微合金化处理,工作层的化学成分中添加v、nb中的任一种或者两种均添加。

7.本发明技术方案的进一步改进在于:一种高耐磨铸铁轧辊的制造方法,包括如下步骤:

8.步骤s1、熔炼:按辊身工作层的化学成分以废钢配以合金为原料,在感应炉中进行冶炼,冶炼温度为1430℃~1530℃;在炉内进行v、nb、b微合金处理,其中微量合金nb在熔炼开始时加入,微量合金v、b在出炉前加入;

9.步骤s2、离心浇注辊身工作层和填芯:辊身工作层采用离心方式浇注,待辊身工作层凝固温度到达固相线时,通过填芯浇注芯部和辊颈,之后铸件在铸型中控温冷却到室温后开箱;

10.步骤s3、预备热处理:将铸件开箱后进行去应力退火,退火温度450℃~800℃,保温时间24~48小时,保温结束后随炉冷却;

11.步骤s4、最终热处理:采用差温淬火方法对轧辊表面进行热处理,淬火温度900℃~1050℃,淬火保温时间1小时~5小时,采用吹风方式冷却;最后执行两次以上回火处理,回火温度430℃~530℃,回火时间共计120~170小时。

12.本发明技术方案的进一步改进在于:所述步骤s1中微量合金v、b在距出炉前30-50分钟加入,并且加入后将炉温提高到1480℃以上。

13.本发明技术方案的进一步改进在于:所述步骤s2中铸件在铸型中冷却到珠光体转变点以下后进行控温冷却,控温冷却采用冷型包裹保温材料以降低冷却速度。

14.本发明技术方案的进一步改进在于:所述步骤s2中铸件控温冷却至≤450℃的任意温度后执行步骤s3中的去应力退火。

15.本发明技术方案的进一步改进在于:所述步骤s4中吹风方式冷却时铸件为旋转状态。

16.本发明技术方案的进一步改进在于:所述步骤s4中经最终热处理后的轧辊基体组织为马氏体组织,轧辊基体中弥散分布含量为25-35%的共晶和点状碳化物,辊身硬度为hsd78-85。

17.由于采用了上述技术方案,本发明取得的技术进步是:

18.1、本发明结合热轧板带精轧后段高镍铬轧辊存在的耐磨性不足,以及其他如高速钢、高铬铸铁材质不能适应问题,开发了一种适用于热轧板带轧线精轧后段高耐磨铸铁轧辊及其制造方法。首先,合理确定了轧辊中合金元素的成分及含量,通过控制cr和c的重量百分含量比大于等于9,提高了材料的淬透性,进而ni、mo合金较常规高铬铸铁材料大幅降低;同时采用v、nb和b微量元素添加进行微合金处理,这些微量元素形成微小的颗粒,弥散分布在基体中起到钉扎作用,提高了轧辊的韧性;同时由于强碳化物形成元素mo、v、nb含量较低,形成的碳化物多为cr系碳化物,在轧制时可均匀磨损;

19.2、本发明在制造过程中,采用了对于易氧化的v、b采用出炉前加入方式,铸件凝固过程中采用控温冷却的方式,并且开箱后轧辊进行去应力退火并在淬火后以旋转冷却方式进行均匀冷却,使得轧辊应力水平大幅降低,满足精轧后段轧制需要;

20.3、本发明基于成分和工艺的改进,相较于高镍铬轧辊,消除了石墨软相,并且轧辊基体组织有贝氏体转变为综合性能更高的马氏体组织;基体中弥散分布含量为25-35%的共晶和点状碳化物,形成耐磨的质点,碳化物含量达到高镍铬的水平;冲击韧性较常规高铬铸铁提高20%,辊身硬度为hsd78-85。有效解决了热轧板带精轧后段高镍铬轧辊存在的耐磨性不足问题,满足短流程全无头轧制技术发展和不锈钢、硅钢以及高强板轧材品种轧制需要。

附图说明

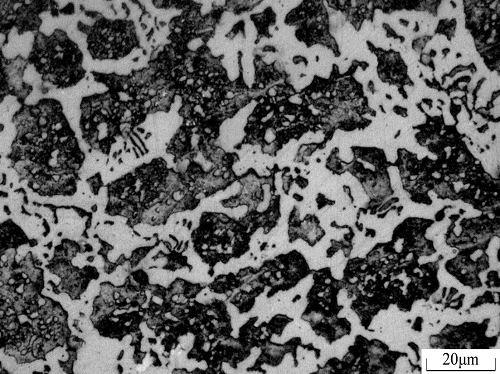

21.图1是本发明高耐磨铸铁轧辊的金相组织图。

具体实施方式

22.下面结合实施例对本发明做进一步详细说明:

23.一种高耐磨铸铁轧辊,包括辊颈和辊身,所述辊身包括工作层和芯部,所述工作层的化学成分及各成分的重量百分含量为:c:2.5-3.0%,si:0.50~0.90%,mn:1.00~

1.50%,p≤0.03%;s≤0.03%,cr:22~29%,ni:0.50~1.00%,mo:0.30~0.60%,0.2%≤v+nb≤0.5%,b:0.2-0.5%,其余为fe和不可避免的杂质。其中cr和c的重量百分含量比大于等于9,提高了材料的淬透性,进而ni、mo合金较常规高铬铸铁材料大幅降低。v、nb、b多元合金进行微合金化处理,这些微量元素形成微小的颗粒,弥散分布在基体中起到钉扎作用,提高了轧辊的韧性。同时由于强碳化物形成元素mo、v、nb含量较低,形成的碳化物多为cr系碳化物,在轧制时可均匀磨损。工作层的化学成分中添加v、nb中的任一种或者两种均添加。

24.一种高耐磨铸铁轧辊的制造方法,包括如下步骤:

25.步骤s1、熔炼:按辊身工作层的化学成分以废钢配以合金为原料,在感应炉中进行冶炼,冶炼温度为1430℃~1530℃;在炉内进行v、nb、b微合金处理,其中微量合金nb在熔炼开始时加入,微量合金v、b在距出炉前30-50分钟加入,并且加入后将炉温提高到1480℃以上;

26.步骤s2、离心浇注辊身工作层和填芯:辊身工作层采用离心方式浇注,待辊身工作层凝固温度到达固相线时,通过填芯浇注芯部和辊颈,之后铸件在铸型中控温冷却到室温后开箱;其中,铸件在铸型中冷却到珠光体转变点以下后进行控温冷却,控温冷却采用冷型包裹保温材料以降低冷却速度。铸件控温冷却至≤450℃的任意温度后执行步骤s3;

27.步骤s3、预备热处理:将铸件开箱后进行去应力退火,退火温度450℃~800℃,保温时间24~48小时,保温结束后随炉冷却;

28.步骤s4、最终热处理:采用差温淬火方法对轧辊表面进行热处理,淬火温度900℃~1050℃,淬火保温时间1小时~5小时,采用吹风方式冷却,吹风方式冷却时铸件为旋转状态,保证冷却均匀。最后执行两次以上回火处理,回火温度430℃~530℃,回火时间共计120~170小时。

29.本发明采用了对于易氧化的v、b采用出炉前加入方式,铸件凝固过程中采用控温冷却的方式,并且开箱后轧辊进行去应力退火并在淬火后以旋转冷却方式进行均匀冷却,使得轧辊应力水平大幅降低,满足精轧后段轧制需要。

30.经最终热处理后的轧辊基体组织为马氏体组织,轧辊基体中弥散分布含量为25-35%的共晶和点状碳化物,形成耐磨的质点,冲击韧性较常规高铬铸铁提高20%,辊身硬度为hsd78-85。

31.图1是本发明的用于热轧板带轧线精轧后段高耐磨铸铁轧辊的金相组织照片;是放大500倍的工作层组织照片,采用光学显微镜在腐蚀状态下拍摄,白色的为碳化物,黑色的为马氏体基体。

32.下面结合实施例对本发明做进一步详细说明:

33.项目实施例1实施例2实施例3实施例4实施例5对照例1c(%)2.502.652.782.893.003.25si(%)0.550.680.900.790.781.25mn(%)1.031.121.091.251.451.20p(%)0.020.030.020.020.020.02s(%)0.020.030.030.030.020.02cr(%)22.025.426.528.229.01.85

ni(%)1.000.850.750.650.504.40mo(%)0.450.300.500.600.380.55v(%)0.200.150.200.100.45nb(%)00.250.100.300.25-b(%)0.350.200.450.500.25-石墨无无无无无有基体马氏体马氏体马氏体马氏体马氏体贝氏体碳化物含量%25.7229.4431.6533.9435.0030.35硬度hsd788082818580

34.本发明基于成分和工艺的改进,相较于对照例1的高镍铬轧辊,消除了石墨软相,并且本发明的轧辊基体组织有贝氏体转变为综合性能更高的马氏体组织;基体中弥散分布含量为25-35%的共晶和点状碳化物,形成耐磨的质点,碳化物含量达到高镍铬的水平;冲击韧性较常规高铬铸铁提高20%,辊身硬度为hsd78-85,有效解决了常规高镍铬轧辊在热轧板带精轧后段使用时存在耐磨性差问题,满足短流程无头轧制和不锈钢、硅钢以及高强板等轧材品种轧制需要。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1