一种深井用高强度电阻焊石油套管及其制造方法与流程

1.本发明涉及电阻焊套管技术领域,尤其涉及一种深井用高强度电阻焊石油套管及其制造方法。

背景技术:

2.石油套管是油田最常用的石油专用管材之一,用量大,花钱多,是油气田钻采作业中必不可少的施工材料。hfw套管与无缝管相比,具有壁厚均匀、尺寸精度高、射孔性能好、抗挤毁能力强、成本低等显著优势,正在逐渐替代传统的无缝钢管。

3.目前,我国许多油田开发进入中后期,开发难度越来越大,特别是深井对套管力学性能提出了更高强度的要求。因此,开发出深井用高强度直缝电阻焊套管成为当务之急。

4.api spec 5ct规定:q125级别钢管的屈服强度在862~1034mpa之间,抗拉强度≥931mpa,伸长率≥14%;0℃时横向夏比冲击功≥20j,纵向冲击功大于41j。为顺利实现高强度高韧性q125套管的生产,可采用热连轧轧制出强度略低的热轧钢带,然后进行erw焊接制管,再对整管进行热处理,使钢管的最终性能满足高强度q125要求。而且焊缝和管体进行相同的热处理工艺,得到的最终组织相同,有效减轻焊缝与管体的组织、性能差异,消除残余应力,提高钢管整体的质量。

5.cn112522607a公开了“一种q125钢级sew石油套管及其制造方法”,虽然整管热处理达到q125强度要求,但贵重合金mo贵重元素含量较多,合金成本高。cn103194693a公开了“一种高强度高韧性石油套管及其制造方法”,虽然整管热处理达到q125强度要求,但该发明贵重合金mo、ni贵重元素含量较多,合金成本高。论文“调质型低碳q125级erw石油套管钢的组织与性能”,该文献为北京科技大学公开的一种低碳q125级erw套管的的开发与生产,c含量低,车丝性能差,同时mo、ni、cu贵重元素含量较多,合金成本高。

技术实现要素:

6.为了克服现有技术的不足,本发明提供一种深井用高强度电阻焊石油套管及其制造方法,合金成本低;实施方式更简单,易于操作,工艺窗口大;保证了钢管具有更好的冲击韧性,可防止油井管的脆断,具有更高的安全性。

7.为了达到上述目的,本发明采用以下技术方案实现:

8.一种深井用高强度电阻焊石油套管用钢,其化学成分按重量百分比为:

9.c:0.10%~0.17%,si:0.10%~0.40%,mn:1.0%~1.2%,p:≤0.015%,s:≤0.008%,nb:0.065%~0.085%,v:0.02%~0.04%,ti:0.05%~0.10%,cr:0.45%~0.60%,b:0.001%~0.004%,als:0.02%~0.05%,n:≤0.008%,其余为fe和不可避免元素。

10.一种深井用高强度电阻焊石油套管用钢的制造方法,工艺流程为铁水预处理

→

钢水冶炼

→

炉外精炼

→

板坯连铸

→

连铸坯再加热

→

轧制

→

冷却

→

卷取,具体包括:

11.1)冶炼连铸工艺:包括铁水预处理、转炉冶炼、炉外精炼、lf炉轻脱硫处理及进行

钙处理、板坯连铸;

12.2)轧制工艺:连铸板坯经加热炉加热至1100~1200℃,随后采用热连轧轧制,终轧温度850~920℃,轧后钢带以10~20℃/s的冷却速度进行冷却,在580~650℃温度进行钢带卷取。

13.步骤1)转炉冶炼:经顶吹或顶底复合吹炼。

14.步骤1)板坯连铸:连铸采用电磁搅拌或动态轻压下。

15.一种深井用高强度电阻焊石油套管用钢,其热轧态钢带的屈服强度为550~650mpa,抗拉强度为690~800mpa,显微组织为铁素体-贝氏体。

16.一种深井用高强度电阻焊石油套管,调质后整管的屈服强度为890~1034mpa,抗拉强度为》950mpa,伸长率》14%,0℃横向冲击功≥80j,纵向冲击功≥96j。

17.一种深井用高强度电阻焊石油套管的制造方法,工艺流程为erw制管

→

整管热处理,具体包括:

18.1)钢带经过erw机组进行高频/中频电阻焊制成钢管;

19.2)整管调质热处理工艺:经erw制管后,整管加热到900~950℃,保温25~50min,水淬;再把整管加热到400~700℃,保温30~60min,空冷回火。

20.与现有方法相比,本发明的有益效果是:

21.1)c含量适中,车丝性能和低温韧性好;c为碳化物形成元素,是保证强度的最有效元素,可以提高淬透性,保证高温回火时材料强度。碳含量对最终奥氏体、马氏体的碳含量与体积分数有着重要的影响。只有保证足够的碳,才会形成足够的富碳残余奥氏体并能够稳定至室温。如碳含量低,为了调质后能够达到q125级别,则需要添加大量合金元素提高淬透性,提高合金成本;同时车丝性能差。因此,碳含量不宜过低,但碳含量过高将影响产品的焊接性和冲击韧性,其最佳范围是0.10%-0.17%。

22.2)采用b-nb-v-ti复合强化,合金成本低。nb主要细晶强化,v主要析出强化,ti主要固氮强化,三者混合添加的效果优于单独nb、v、ti的添加效果。硼提高淬透性的能力很强,0.002%的硼相当于0.6%锰、0.7%铬、0.5%钼和1.5%镍,故可添加少量硼达到替代贵重合金元素的作用。

23.3)热处理方式采用淬火-回火,回火温度范围广,工艺窗口宽,实施方式更简单,易于操作。

24.4)ti含量适中,有效减轻回火脆性,保证了钢管具有更好的冲击韧性;钛是强的碳化物形成元素,加入0.015%左右ti时,可在板坯连铸时形成高温稳定细小的tin析出相,这种细小的tin析出相可有效阻止连铸坯在加热过程中奥氏体晶粒的长大,同时对改善钢焊接时热影响区的韧性有明显作用。更多的ti含量,可获得较多的tic粒子,通过应变诱导析出和相变析出提高钢的强度。同时,析出的tic产生较强的沉淀强化作用可以保证钢管后续热处理晶粒不明显长大,从而保证了整管热处理后的强度和高的冲击韧性要求。当ti含量超过0.05%时,作为合金元素通过细晶强化和析出强化显著提高钢的强度,其最佳范围是0.05%-0.10%。

附图说明

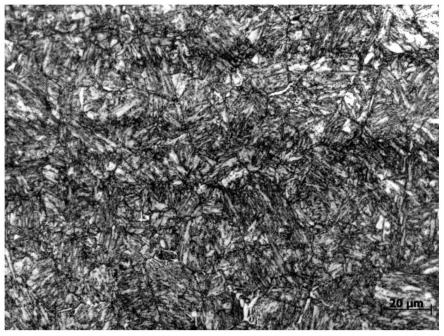

25.图1是本发明回火组织图。

具体实施方式

26.本发明公开了一种深井用高强度电阻焊石油套管及其制造方法。本领域技术人员可以借鉴本文内容,适当改进工艺参数实现。特别需要指出的是,所有类似的替换和改动对本领域技术人员来说是显而易见的,它们都被视为包括在本发明。本发明的方法及应用已经通过较佳实施例进行了描述,相关人员明显能在不脱离本发明内容、精神和范围内对本文所述的方法和应用进行改动或适当变更与组合,来实现和应用本发明技术。

27.一种深井用高强度电阻焊石油套管,其化学成分按重量百分比为:

28.c:0.10%~0.17%,si:0.10%~0.40%,mn:1.0%~1.2%,p:≤0.015%,s:≤0.008%,nb:0.065%~0.085%,v:0.02%~0.04%,ti:0.05%~0.10%,cr:0.45%~0.60%,b:0.001%~0.004%,als:0.02%~0.05%,n:≤0.008%,其余为fe和不可避免元素。

29.c:为碳化物形成元素,是保证强度的最有效元素,可以提高淬透性,保证高温回火时材料强度。碳含量对最终奥氏体、马氏体的碳含量与体积分数有着重要的影响。只有保证足够的碳,才会形成足够的富碳残余奥氏体并能够稳定至室温。如碳含量低,为了调质后能够达到q125级别,则需要添加大量合金元素提高淬透性,提高合金成本;同时车丝性能差。因此,碳含量不宜过低,但碳含量过高将影响产品的焊接性和冲击韧性,其最佳范围是0.10%~0.17%。

30.si:可以起到一定的固溶强化作用,可显著提高钢的屈服强度和屈强比,并提高疲劳强度和疲劳比,但含量过高会显著降低钢的塑性和韧性,其最佳范围是0.10%~0.40%。

31.mn:锰具有固溶强化作用,还能增加奥氏体稳定性,对提高淬透性也有利,有效保证钢的强度。锰可降低马氏体转变温度ms,增加残余奥氏体的含量。锰对提高低碳和中碳珠光体钢的强度有显著的作用。同时锰还可以提高钢的硬度和耐磨性。但锰含量过大,可增加连铸坯的中心偏析倾向,会使钢板中带状组织增多,并且在热处理后保存下来,最终钢板中会含有一定量的带状组织,而贝氏体、马氏体等硬相在带状组织中聚集,使钢板的脆性增加,塑性降低,力学性能下降。其最佳范围是1.0%~1.2%。

32.nb:铌是细晶和析出强化元素,可弥补因碳降低而引起的强度的下降,改善冲击性能;在淬火时起到一定的阻止晶粒长大作用,从而细化淬火后晶粒,保证冲击韧性,使钢具有更高强度和高韧性;但过高会增加合金成本,合适的范围是0.065%~0.085%。

33.v:钒的碳氮化物在铁素体中以细小弥散形式均匀析出,具有细晶强化作用,可以显著提高材料的屈服强度和抗拉强度,同时提高低温冲击韧性;高温熔入奥氏体时,可增加钢的淬透性;固溶于铁素体中有极强的固溶强化作用。在淬火和回火热处理过程中,都可阻碍晶粒长大作用,无论淬火还是回火,都可大幅度提高钢的强度和韧性。但过高会增加合金成本,合适的范围是0.02%~0.04%。

34.ti:钛是强的碳化物形成元素,加入0.015%左右ti时,可在板坯连铸时形成高温稳定细小的tin析出相,这种细小的tin析出相可有效阻止连铸坯在加热过程中奥氏体晶粒的长大,同时对改善钢焊接时热影响区的韧性有明显作用。更多的ti含量,可获得较多的tic粒子,通过应变诱导析出和相变析出提高钢的强度。同时,析出的tic产生较强的沉淀强化作用可以保证钢管后续热处理晶粒不明显长大,从而保证了整管热处理后的强度和高的冲击韧性要求。当ti含量超过0.05%时,作为合金元素通过细晶强化和析出强化显著提高

钢的强度,其最佳范围是0.05%~0.10%。

35.cr:铬可通过固溶强化和细晶强化来提高强度。cr可以和mn一样固溶到固溶体中,起到提高强度的作用。cr元素溶入奥氏体后增大过冷奥氏体的稳定性,使c曲线右移,提高钢的淬透性。钢材具有高的强度、硬度,提高钢的耐磨性。同时,cr是中等碳化物形成元素,在所有各种碳化物中,铬碳化物是最细小的一种,它可均匀地分布在钢体积中,并且阻碍奥氏体晶界的移动和奥氏体晶粒的长大,起到细化晶粒的作用,从而改善钢的回火脆性;铬还具有降低钢在高温二氧化碳环境中的腐蚀速度的作用,减慢套管在油井腐蚀速率,提高使用寿命;但铬含量过高会显著提高钢的脆性转变温度,降低伸长率,容易形成粗大的碳化物,反而导致韧性的劣化。合适的范围是0.45%~0.60%

36.b:b能够显著提高淬透性并改善韧性。硼提高淬透性的能力很强,0.002%的硼相当于0.6%锰、0.7%铬、0.5%钼和1.5%镍,故可添加少量硼达到替代贵重合金元素的作用。硼含量过高过低,会影响其淬透性。合适的范围是0.002%~0.0045%。

37.als:铝是常用的脱氧剂,在钢中加入少量的铝,可细化晶粒,提高冲击韧性,本发明的als含量为0.02%~0.05%。

38.p、s、n:是钢中不可避免的杂质元素,希望越低越好,但要求过低会增加生产成本,本发明的p≤0.015%、s≤0.004%、n≤0.006%。

39.一种深井用高强度电阻焊石油套管的制造方法,工艺流程为铁水预处理

→

钢水冶炼

→

炉外精炼

→

板坯连铸

→

连铸坯再加热

→

轧制

→

冷却

→

卷取

→

erw制管

→

整管热处理,具体包括:

40.1)冶炼连铸工艺:铁水预处理,转炉冶炼-经顶吹或顶底复合吹炼,炉外精炼、lf炉轻脱硫处理及进行钙处理以控制夹杂物形态和提高钢的延展性、韧性和冷弯性能,板坯连铸制成连铸板坯-连铸采用电磁搅拌或动态轻压下、以提高连铸板坯的质量。

41.2)轧制工艺:连铸板坯经加热炉加热至1100~1200℃,随后采用热连轧轧制,终轧温度850~920℃,轧后钢带以10~20℃/s的冷却速度进行冷却,在580~650℃温度进行钢带卷取。

42.3)钢带经过erw机组进行高频/中频电阻焊制成钢管。

43.4)整管调质热处理工艺:经erw制管后,整管加热到900~950℃,保温25~50min,水淬;再把整管加热到400~700℃,保温30~60min,空冷回火。

44.5)热轧态钢带的屈服强度为550~650mpa,抗拉强度为690~800mpa,显微组织为铁素体-贝氏体。调质后整管的屈服强度为890~1034mpa,抗拉强度为》950mpa,伸长率》14%,0℃横向冲击功≥80j,纵向冲击功≥96j。

45.【实施例】

46.一种深井用高强度电阻焊石油套管,按重量百分比由以下组分组成,见表1:

47.表1深井用高强度电阻焊石油套管化学成分wt%

48.[0049][0050]

一种深井用高强度电阻焊石油套管的制造方法,工艺流程为铁水预处理

→

钢水冶炼

→

炉外精炼

→

板坯连铸

→

连铸坯再加热

→

轧制

→

冷却

→

卷取

→

erw制管

→

整管热处理。加热、轧制工艺和热轧态力学性能见表2,热处理工艺见表3。

[0051]

表2加热、轧制工艺和热轧态力学性能

[0052][0053]

表3热处理工艺

[0054][0055][0056]

本发明热轧态钢带的屈服强度为550~650mpa,抗拉强度为690~800mpa,显微组织为铁素体-贝氏体。调质后整管的屈服强度为890~1034mpa,抗拉强度为》950mpa,伸长率

》14%,0℃横向冲击功≥80j,纵向冲击功≥96j,热处理态力学性能见表4。

[0057]

表4热处理态力学性能

[0058][0059]

由表1-4可见,采用本发明的成分设计和轧制、整管热处理工艺,生产出的淬火-回火态直缝电阻焊石油套管,满足api spec 5ct标准高韧性q125级钢管的要求。

[0060]

本发明采用b-nb-v-ti复合强化,合金成本低;热处理方式采用淬火-回火,实施方式更简单,易于操作,工艺窗口大;采用ti减轻回火脆性,保证了钢管具有更好的冲击韧性,可防止油井管的脆断,具有更高的安全性。

[0061]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1