一种高抗拉强度铜钢复合接触线的生产设备及其方法与流程

1.本发明涉及线材领域,尤其涉及一种高抗拉强度铜钢复合接触线的生产设备及其方法。

背景技术:

2.随着电子信息技术的发展,对铜合金导电材料的综合使用性能要求越来越高,要求其在保持高强度(硬度)、韧性、耐磨性的同时,仍保持较高的导电性、导热性、耐寒性、无铁磁性等特性。这些优良的特性,使铜合金逐渐成为电力、信息、交通、能源、轻工及航天航空等高科技领域中使用的重要金属材料。很多场合很少以纯铜的形式应用,这是因为纯铜的强度较低( 230~300 mpa),冷加工后虽然可以达到400 mpa,但伸长率仅为2%,在加热或一定温度下使用时,其强化效果很容易消失。所以,纯铜仅能应用于受力不大的电力、电器、电子的导电体、散热体、装饰件等。在保持纯铜的一些优良性能的前提下,尽可能提高铜的强度(硬度)和耐磨性,随即高强度高导电性铜合金逐渐被研发出来。

3.目前高速电气化铁路采用cu-mg、cu-sn合金接触线,该类线材均是以丧失导电率为前提的。cu-cr-zr接触线还处实验室阶段或小批量试验阶段,虽在原有基础止的有一定幅度的提高,但提高幅度有限。现有的铜包钢或铜钢复合接触线,是通过简单增加压力、压强或冷轧、让铜和钢发生较大的形变量,使得铜钢复合在一起,工艺简单,即使复合在一起却因膨胀系数不匹配,而导致铜钢脱离的现象,会产生安全隐患。

4.中国专利cn216871601u提供了一种中心铆固型高强高导铜钢复合接触线,包括铜层,所述铜层的中心设有一个螺纹钢芯或复合铜钢绞线,虽然在保证强度的同时保持较高的导电率,但螺纹钢芯或复合铜钢绞线在经过铜水1200℃高温铸造过程中,抗拉强度会急剧下降,影响铜钢复合接触线的整体抗拉强度,从而影响关键性指标。

技术实现要素:

5.本发明的目的在于克服上述不足,提供一种高抗拉强度铜钢复合接触线的生产设备及其方法,既增加铜钢复合接触线整体的综合抗拉强度,又增加柔韧性。

6.本发明的目的是这样实现的:一种高抗拉强度铜钢复合接触线的生产设备,它包括第一模具、第二模具、第三模具、防高温冷却循环系统、外冷却循环系统、加热系统、冷却系统和整理模具;所述第一模具设置在第二模具内,第二模具与第三模具连接,第三模具与整理模具连接;所述第一模具的一端设有钢丝绳入口,放入钢丝绳,所述第一模具的中部外壁设置防高温冷却循环系统;所述第二模具内设有铜腔,所述铜腔设置在防高温冷却循环系统的外侧,铜腔内注入隔绝空气的铜水,铜腔与第一模具的下部连通,铜水进铜腔之后,充满钢丝绳的沟槽四周,形成铜层;所述第二模具的外侧中部设有外冷却循环系统,第二模具的外侧下部设有加热系统;所述第三模具的外侧设有冷却系统,所述第三模具连接整理模具。

7.进一步地,所述第一模具的内壁设有隔热模具,隔热模具内设置钢丝绳。

8.进一步地,所述防高温冷却循环系统的内壁设有一层隔热层。

9.进一步地,所述铜腔的一侧还设有铜镁合金腔,铜镁合金腔内注入铜镁合金炉水。

10.进一步地,所述整理模具为大小头整理模具,整理模具腔口从最前端到最后端,逐渐收缩1-2%左右。

11.一种高抗拉强度铜钢复合接触线的生产方法,采用上述一种高抗拉强度铜钢复合接触线的生产设备,包括以下内容:a.准备钢丝绳;b.在防高温冷却循环系统中注入冷却水;c.在铜腔内注入铜水;铜水进模腔之后,为避免接触空气,并带有氧气,铜水进入铜腔前隔绝空气,使铜水无氧进入铜腔;d.开启加热系统,镁铜合金固态、固态铜和钢丝绳在加热系统处;e.将上述经加热系统后的物料通过第三模具,经过连续冷锻工艺和轧制的两道工艺后进入整理模具以及拉拔轮产出接触线。

12.进一步地,钢丝绳在进入模具之前,先进行除锈、除油、除污、清洗除垢再干燥。

13.进一步地,步骤c中铜腔一侧还设有铜镁合金腔,在铜镁合金腔内注入0.4%的铜镁合金炉水,将铜镁合金炉水注入铜镁合金腔之前,隔绝空气,隔绝氧气,使铜镁合金炉水无氧进入铜镁合金腔。

14.进一步地,步骤c中在铜水上方充入保护气,通过调压阀,让铜水保持一定的压强,当铜水经过外冷却循环系统之后,铜水形成固态。

15.进一步地,步骤d中加热系统将温度加热至500~600℃。

16.与现有技术相比,本发明的有益效果是:(1)本发明采用了在铜层中采用钢丝绳,铜水进铜腔之后,充分填满钢丝绳的槽沟,经过循环冷却系统的持续作用,铜水形成固态和钢丝绳的沟槽完全铆合在一些,形成一个有机的整体;既增加铜钢复合接触线整体的综合抗拉强度,又增加柔韧性,同时保持了铜的良导体作用,铜和钢丝绳有机复合形成一个不脱落的整体,既保持了铜钢复合接线整体优良的高导电特性,又增加铜钢复合接触线整体的综合抗拉强度,强化复合线材的牢固度、结合度和一体性,大大地提高了生产装置在运行中的安全系数。

17.(2)本发明克服钢丝绳在经过铜水1200℃高温铸造过程中,抗拉强度急剧下降的难题,增加防高温冷却循环系统,为保持钢丝绳原有抗拉强度,因此需要让钢丝绳在铸造过程中,始终在不高于600℃的工状环境,钢丝绳在500

‑‑

600℃的温度时,其抗拉强度和塑性达到最佳状态,因此将钢丝绳从防高温冷却循环系统中的内置隔热模具中穿过,可以让钢丝绳一直保持在600℃以下的温度,并保持原有的抗拉强度;本发明在防高温冷却循环系统最外侧增加了绝热良好的隔热层,使得冷却循环系统最外侧的温度不降低,防止1200℃的铜水在冷却循环系统的外侧遇冷而结晶,造成铜水的流动性变差的问题,避免冷却系统外侧的结晶的铜或凝固的固态铜越来越厚、越来越多造成对整个工艺效率和铸造系统寿命的影响。

18.(3)本发明的接触线的底部采用0.4%铜镁合金连铸造,形成一层铜镁合金耐磨层,增加与受电弓的耐磨性,减少接触线的接触部分的磨损,从而增加接触线的使用寿命。

附图说明

19.图1为本发明的接触线的结构示意图。

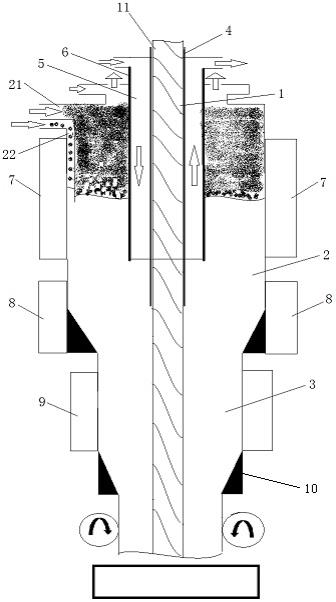

20.图2为本发明的接触线的生产设备的结构示意图。

21.图中:第一模具1、钢丝绳入口11、第二模具2、铜腔21、铜镁合金腔22、第三模具3、隔热模具4、防高温冷却循环系统5、隔热层6、外冷却循环系统7、加热系统8、冷却系统9、整理模具10。

具体实施方式

22.为更好地理解本发明的技术方案,以下将结合相关图示作详细说明。应理解,以下具体实施例并非用以限制本发明的技术方案的具体实施态样,其仅为本发明技术方案可采用的实施态样。需先说明,本文关于各组件位置关系的表述,如a部件位于b部件上方,其系基于图示中各组件相对位置的表述,并非用以限制各组件的实际位置关系。

23.实施例1:参见图1-图2,图2绘制了一种高抗拉强度铜钢复合接触线的生产设备的结构示意图。如图所示,本发明涉及的一种高抗拉强度铜钢复合接触线的生产设备,包括第一模具1、第二模具2、第三模具3、防高温冷却循环系统5、外冷却循环系统7、加热系统8、冷却系统9和整理模具10。

24.所述第一模具1设置在第二模具2内,第二模具2与第三模具3连接,第三模具3与整理模具10连接。

25.所述第一模具1的一端设有钢丝绳入口11,放入钢丝绳,第一模具1的内壁设有隔热模具4,隔热模具4内设置钢丝绳;所述第一模具1的中部外壁设置防高温冷却循环系统5,所述防高温冷却循环系统5的内壁设有一层隔热层6。

26.所述第二模具2内设有铜腔21和铜镁合金腔22,所述铜腔21设置在防高温冷却循环系统5的外侧,铜镁合金腔22设置在铜腔21的外侧,铜腔内注入隔绝空气的铜水,铜腔与第一模具1的下部连通,铜水进铜腔之后,充满钢丝绳的沟槽四周,形成铜层;所述铜镁合金腔22内注入铜镁合金炉水,在铜层的底部形成铜镁合金耐磨层。

27.所述防高温冷却循环系统5一侧设有保护气入口,通入保护气,一方面是为去金属表面的杂质,二是去除表面的氧化物,包括铁的氧化物,三是去除表面的水气,是隔绝空气,隔绝氧气,以免随着铜水进入模腔影响复合成型。

28.所述第二模具2的外侧中部设有外冷却循环系统7,第二模具2的外侧下部设有加热系统8,用于加热温度至500~600℃。

29.所述第三模具3的外侧设有冷却系统9,所述第三模具3连接整理模具10,物料经过外冷却循环系统7冷却成固态后再加热至500~600℃,然后进入第三模具3,经冷却系统9冷却轧制后,最后经过整理模具10拉拔形成接触线。

30.所述整理模具10为大小头整理模具,整理模具10的腔口从最前端到最后端,逐渐收缩1-2%左右,防止整个接触线热胀冷缩之后,接触线与模具之产生空隙,影响接触线的成型;同时,模具腔口逐渐收缩,使得接触线本向受到一定程度的挤压,使得内部晶粒更加紧密,强度会进一步增强。

31.所述整理模具10后方还设有拉拔轮,通过拉拔轮的作用,同样使得整个铜钢复合接触线再次经过拉拔整理,使得与铜、钢复合结合得更加紧密,更加牢固,形成一个铜钢复合的不可脱落的整体。

32.参见图1-2,本发明涉及的一种高抗拉强度铜钢复合接触线的生产方法,包括以下内容:a.准备钢丝绳;钢丝绳在进入模具之前,先进行除锈、除油、除污、清洗除垢再干燥,一方面是为去金属表面的杂质,二是去除型钢表面的氧化物,包括铁的氧化物,三是去除表面的水气,以免随着钢丝经绳进入模腔时影响复合成型。

33.b.在防高温冷却循环系统中注入冷却水;c.在铜腔内注入铜水,在铜镁合金腔内注入铜镁合金炉水;电解铜的熔点1083℃,铜水的温度保持在1200℃,铜水进模腔之后,为避免接触空气,并带有氧气,铜水进入铜腔前隔绝空气,使铜水无氧进入铜腔;并在上方充入保护气,通过调压阀,让铜水保持一定的压强,当铜水经过外冷却循环系统之后,铜水形成固态;冷却循环系统采用司服冷却系统,使得冷却系统均匀冷却,避免因冷却系统不稳定造成接触线内部晶体产生较大的差异;在铜镁合金腔内注入0.4%质量比的铜镁合金炉水,将铜镁合金炉水注入铜镁合金腔之前,隔绝空气,隔绝氧气,使铜镁合金炉水无氧进入铜镁合金腔;由于铜镁合金具有高强高导的特性,放在接触线的下部是为了增加与受电弓的耐磨性,减少接触线受电弓接触部分的磨损,从而增加接触线的使用寿命,另一方面,由于镁铜合金截面积占比小,镁的含量低,对整个铜钢复合接触线的导电性影响不大;d.开启加热系统,镁铜合金固态、固态铜和钢丝绳在加热系统处,加热系统将温度加热至500~600℃;e.将上述经加热系统后的物料通过第三模具,经过两道大小头整理模具以及冷却系统,最后经过连续的轧制工艺和拉拔成型工艺产出接触线。

34.经过冷却系统的连续冷锻工艺,可使钢丝绳与铜结合得更加紧密;整理模具采用大小头整理模具,第1个作用是让钢丝绳抗拉强度和塑性保持最佳状态;第2个作用,让固态铜适当软化,经过大小头的挤压后,充分填满钢丝绳的槽沟,使铜和钢丝绳完全铆合在一些,形成一个有机的整体,完全可以克服横向因铜和钢的线膨胀因素而导致的脱落,在纵向上,由于钢丝绳的沟槽填充了铜,加强了铜和钢丝绳的铆合,从而使铜和钢丝绳完全复合在一起;第3个作用,炉水前进会有延滞的现象,可能会造成复合的空心、疏松不致密的现象以及晶粒粗大,经过大小头处理后,可以复合层与铜、钢的结合部更加紧密,从而克服空心和疏松不致密的现象最后通过拉拔轮的作用,同样使得整个铜钢复合接触线再次经过拉拔整理,使得钢铜通过沟槽连接结合得更加紧密,更加牢固,形成一个铜钢复合的不可脱落的整体。

35.所述接触线包括线材本体,所述线材本体包括铜层,所述铜层的中心设有钢丝绳,所述线材本体的两侧分别设有一个用于悬挂的沟槽。所述沟槽是位于接触线截面上部且左右对称的用于悬挂的两个沟槽。

36.所述铜层的底部设有一层铜镁合金耐磨层,所述铜镁合金耐磨层为0.4%的铜镁合

金连铸造,设置在线材本体的底部以增加与受电弓的耐磨性,减少接触线的接触部分的磨损,从而增加接触线的使用寿命。

37.以下为三种复合接触线的数据对比表:以上数据中:1、镁铜为一般数据;2、铜铬锆的数据为公开数据;3、铜钢复合接触线的数据为理论计算。

38.以150mm2接触线为例,

①

抗拉强度:钢的截面积30mm2、抗拉强度按1500mpa;铜的截面积120mm2、抗拉强度按380mpa计算,铜钢复合线整体拉断力为90.6kn;

②

导电率:铜100%、铜铬锆80%、铜钢复合线81.14%;

③

成本:由于钢替代部分铜,比铜镁合金接触线可以节约20%左右的原材料成本,比铜铬锆合金接触线可以节约40%左右的原材料成本,因此铜钢复合接触线在成本上具体很大的优势。

39.以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1