一种硬质合金刀具梯度涂层及其制备方法

1.本发明属于机械加工刀具技术领域,涉及铣削刀具,涉及一种硬质合金刀具梯度涂层及其制备方法。

背景技术:

2.公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

3.钛合金加工由于存在切削温度高,切削力大,表面活性高和变形系数小等特点,使其成为典型难加工材料,对刀具的要求更高。目前主要铣削刀具为硬质合金涂层刀具,涂层材料通常为tialn材料。但该涂层材料在高速切削过程中高温氧化严重、易出现裂纹延伸剥落,而且涂层内ti元素与钛合金材料元素亲和性较强,导致粘结磨损加剧,从而限制了tialn涂层的应用。梯度涂层刀具相对传统涂层刀具具有较大的优势,涂层梯度设计消除了涂层与基体突变界面,缓解涂层内热应力,减缓裂纹的萌生扩展,能够显著提升涂层刀具的综合性能。中国专利(申请号cn201510237876.2)公开了一种tialsin超硬梯度涂层的制备方法,该发明制备了六层梯度层。发明人研究发现,该涂层刀具表面为tisin材料,其中tin和sin

x

形成纳米复合结构,具有良好的性能。但在高速铣削过程中,容易产生高温,该涂层刀具表面涂层在该情况下易氧化成金红石tio2,其结构疏松,不能有效隔绝氧气导致抗氧化性较差。同时sin

x

的氧化产物为玻璃相sio2,具有一定的润滑作用,但耐磨性较差,造成刀具氧化磨损加剧,因而该涂层刀具在高速铣削钛合金过程中存在耐磨性差、抗氧化性差等问题。

技术实现要素:

4.为了解决现有技术的不足,本发明的目的是提供一种硬质合金刀具梯度涂层及其制备方法,该铣削刀具涂层结合tialn和tisin材料的优势,具有高硬度、高强度、高抗氧化性和高结合强度,从而更加适宜高速铣削加工,尤其适于钛合金的高速铣削加工。

5.为了实现上述目的,本发明的技术方案为:

6.一方面,一种硬质合金刀具梯度涂层,梯度涂层由内到外依次沉积ti涂层、若干层ti

1-x

al

x

n涂层、tialsin涂层;若干层ti

1-x

al

x

n涂层中,按照ti涂层至tialsin涂层的方向,ti含量逐渐降低,al含量逐渐升高,0≤x≤0.65,si含量≤0.1;tialsin涂层中的ti含量低于与tialsin涂层相邻的ti

1-x

al

x

n涂层中的ti含量,tialsin涂层中的al含量不低于tialsin涂层相邻的ti

1-x

al

x

n涂层中的al含量。

7.本发明铣削刀具的梯度涂层以ti为粘结层,其与刀具基体具有良好的界面结合强度。继而使ti含量由内到外逐渐降低,al含量逐渐增加,从而降低了高速铣削过程中表层ti含量过高及其氧化物的不利影响,而表层含有较高的al含量使涂层保持较高的硬度和良好的抗高温氧化性能,在高速铣削过程中能够保持优异的切削性能。同时表层添加少量si元

素起到细化晶粒,形成纳米复合结构,提高涂层硬度和耐磨性的作用。该梯度结构设计减小了涂层界面突变,降低了涂层内部热应力,有效降低了涂层内裂纹的萌生扩展,增强了涂层表面的抗氧化性、硬度和耐磨性,从而有利于高速铣削加工。

8.另一方面,一种铣削刀具,包括刀具基体和上述硬质合金刀具梯度涂层,其中,刀具基体与硬质合金刀具梯度涂层由ti涂层贴合连接。

9.第三方面,一种上述硬质合金刀具梯度涂层的制备方法,步骤如下:

10.(1)将刀具基体、ti靶、tial靶和alsi靶置于真空镀膜室内;在刀具基体偏压条件下,先打开ti靶电源,在刀具基体表面制备钛涂层;

11.(2)保持(1)条件,通入氮气,在钛涂层表面制备tin涂层;

12.(3)打开alti靶电源,在tin涂层表面依次制备若干层ti

1-y

alyn涂层,通过升高alti靶电流值、沉积时间和降低ti靶电流值、沉积时间,使ti含量逐渐降低,al含量逐渐升高,0《y≤0.65;

13.(4)然后打开alsi靶电源,在ti

1-y

alyn涂层的最外层制备tialsin涂层。

14.第四方面,一种上述硬质合金刀具梯度涂层在高速铣削加工中的应用。

15.本发明的有益效果为:

16.本发明提供的梯度结构涂层与硬质合金基体具有良好的界面结合强度,同时ti含量沿涂层沉积方向逐渐降低,al含量逐渐升高。而表层含有较高的al含量使涂层保持较高的硬度和很好的抗高温氧化性能,表层添加少量si元素起到细化晶粒的作用。同时梯度结构设计降低了涂层内部热应力和内裂纹的萌生扩展,实现了涂层高硬度、高韧度、高结合力和高抗氧化性的结合。

附图说明

17.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

18.图1为本发明实施例1提供的硬质合金刀具梯度涂层的结构示意图,其中,1、刀具基体,2、梯度涂层;

19.图2为本发明实施例1提供的硬质合金刀具梯度涂层的放大结构示意图,其中,3、ti涂层,4、tin涂层,5、ti

0.8

al

0.2

n涂层,6、ti

0.55

al

0.45

n涂层,7、ti

0.45

al

0.55

n涂层,8、ti

0.25

al

0.65

si

0.1

n涂层;

20.图3为本发明实施例1提供的硬质合金刀具梯度涂层的纳米压痕载荷-位移曲线,test1代表第一次测试,test2代表第二次测试,test3代表第三次测试。

具体实施方式

21.应该指出,以下详细说明都是示例性的,旨在对本发明提供进一步的说明。除非另有指明,本文使用的所有技术和科学术语具有与本发明所属技术领域的普通技术人员通常理解的相同含义。

22.需要注意的是,这里所使用的术语仅是为了描述具体实施方式,而非意图限制根据本发明的示例性实施方式。如在这里所使用的,除非上下文另外明确指出,否则单数形式也意图包括复数形式,此外,还应当理解的是,当在本说明书中使用术语“包含”和/或“包

括”时,其指明存在特征、步骤、操作、器件、组件和/或它们的组合。

23.本发明中的梯度涂层设置在刀具基体表面,梯度涂层的内指靠近刀具基体的一侧,梯度涂层的外指远离刀具基体的一侧。

24.鉴于现有涂层铣削刀具不能同时兼具高硬度、高强度、高抗氧化性和高结合强度,难以实现高速铣削加工,本发明提出了一种硬质合金刀具梯度涂层及其制备方法。

25.本发明的一种典型实施方式,提供了一种硬质合金刀具梯度涂层,由内至外依次沉积钛涂层、若干层ti

1-x

al

x

n涂层、tialsin涂层;若干层ti

1-x

al

x

n涂层中,按照钛涂层至tialsin涂层的方向,ti含量逐渐降低,al含量逐渐升高,0≤x≤0.65,si含量≤0.1;tialsin涂层中的ti含量低于与tialsin涂层相邻的ti

1-x

al

x

n涂层中的ti含量,tialsin涂层中的al含量不低于tialsin涂层相邻的ti

1-x

al

x

n涂层中的al含量。

26.本发明铣削刀具的梯度涂层以ti为粘结层,其与刀具基体具有良好的界面结合强度。继而使ti含量由内到外逐渐降低,al含量逐渐增加,从而降低了高速铣削过程中表层ti含量过高及其氧化物的不利影响,而表层含有较高的al含量使涂层保持较高的硬度和很好的抗高温氧化性能在高速铣削过程中能够保持优异的切削性能,同时表层添加少量si元素起到细化晶粒,提高涂层硬度和耐磨性的作用。该梯度结构设计减小了界面突变,降低了涂层内部热应力,有效降低了涂层内裂纹的萌生扩展,增强了涂层表面的抗氧化性、硬度和耐磨性,从而有利于高速铣削加工。

27.该实施方式的一些实施例中,梯度涂层由内至外依次为钛涂层、tin涂层、ti

1-x1

al

x1

n涂层、ti

1-x2

al

x2

n涂层、ti

1-x3

al

x3

n涂层、tialsin涂层,0《x1≤0.25,0.25《x2≤0.50,0.50《x3≤0.65。

28.在一种或多种实施例中,tialsin涂层为ti

1-a-b

alasibn涂层,a=x3,b≤0.1。

29.本发明的另一种实施方式,提供了一种铣削刀具,包括刀具基体和上述硬质合金刀具梯度涂层,其中,刀具基体与硬质合金刀具梯度涂层由ti涂层贴合连接。

30.该实施方式的一些实施例中,所述刀具基体的材质为硬质合金。更为具体地,所述刀具基体的材质为钨钴类超细晶硬质合金。

31.本发明的第三种实施方式,提供了一种上述硬质合金刀具梯度涂层的制备方法,步骤如下:

32.(1)将刀具基体、ti靶、tial靶和alsi靶置于真空镀膜室内;在刀具基体偏压条件下,先打开ti靶电源,在刀具基体表面制备钛涂层;

33.(2)保持(1)条件,通入氮气,在钛涂层表面制备tin涂层;

34.(3)然后打开tial靶电源,在tin涂层表面依次制备若干层ti

1-y

alyn涂层,通过升高tial靶电流值、沉积时间和降低ti靶电流值、沉积时间,使ti含量逐渐降低,al含量逐渐升高,0《y≤0.65;

35.(4)然后打开alsi靶电源,在ti

1-y

alyn涂层的最外层制备tialsin涂层。

36.ti靶、tial靶和alsi靶均为真空方法熔炼制备,纯度为99.99%,其中tial靶原子比例为5:5,alsi靶原子比例为8:2。

37.该实施方式的一些实施例中,刀具基体经研磨抛光处理,然后先用丙酮超声清洗后用无水乙醇超声清洗,真空干燥。

38.该实施方式的一些实施例中,刀具基体放置至真空镀膜室后,预先将真空室内抽

真空,然后真空升温至350~450℃后,继续抽真空;向真空室内通入ar气,气压为0.4~0.6pa,将刀具基体偏压调至300~400v,打开离子电源,电压为800~1100v对刀具表面进行清洗。其中,第一次抽真空至(4~6)

×

10-3

pa,第二次抽真空至(1~3)

×

10-3

pa。清洗时间为5~15min。

39.该实施方式的一些实施例中,真空镀膜室内放置刀具基体的刀具样品台能够公转和自转。保证涂覆均匀。公转为5~15r/min。自转为5~15r/min。

40.该实施方式的一些实施例中,步骤(1)中,刀具基体偏压为150~250v,ti靶的电流为80~120a,沉积时间为1~3min。

41.该实施方式的一些实施例中,步骤(2)中,通入氮气和氩气,保持气压为0.4~0.6pa。

42.该实施方式的一些实施例中,步骤(2)中,刀具基体偏压为100~150v,沉积3~10min。

43.该实施方式的一些实施例中,步骤(3)中,保持ti靶开启,同时打开tial靶电源,电流保持30~60a,沉积10~25min后得到ti

1-x1

al

x1

n涂层,将tial靶电流升至60~100a,ti靶电流降至60-100a,沉积20~45min后得到ti

1-x2

al

x2

n涂层,关闭ti靶电流,继续将tial靶电流升至110~160a,沉积50~80min,制备ti

1-x3

al

x3

n涂层。

44.该实施方式的一些实施例中,步骤(4)中,降低tial靶电流至60-100a,打开alsi靶,电流保持60~90a,沉积60~90min,制备tialsin涂层。

45.优选的步骤如下:

46.(1)硬质合金刀具基体经研磨抛光处理,然后先用丙酮超声清洗后用无水乙醇超声清洗,真空干燥;

47.(2)将干燥洁净的刀具基体和ti靶,tial靶和alsi靶置于真空镀膜室内,其中刀具样品台可实现公转和自转,保证涂覆均匀;

48.(3)预先将真空室内抽真空至5

×

10-3

pa,然后真空升温至350-450℃后,继续抽真空至2

×

10-3

pa;向真空室内通入ar气,气压为0.4-0.6pa;将刀具基体偏压调至300-400v,打开离子电源,电压为800-1100v对刀具表面进行5-15min清洗;

49.(4)调节刀具基体偏压为150-250v,打开ti靶电源,电流保持80-120a,沉积1-3min制备ti涂层。然后向真空室内通入n2气,控制n2:ar气压比为1:1,真空室内气压为0.4-0.6pa,同时继续保持ti靶通电,基体偏压降至100-150v,沉积3-10min,制备tin涂层;打开tial靶电源,电流保持30-60a,沉积10-25min后得到ti

1-x1

al

x1

n涂层;将tial靶电流升至60-100a,ti靶电流降至60-100a,沉积20-45min后得到ti

1-x2

al

x2

n涂层;关闭ti靶电流,继续将tial靶电流升至110-160a,沉积50-80min,制备ti

1-x3

al

x3

n涂层;最后降低tial靶电流至60-100a,打开alsi靶,电流保持60~90a,沉积60~90min,制备tialsin涂层;

50.(5)关闭电源、气体源,涂层结束,得到梯度结构涂层。

51.本发明的第三种实施方式,提供了一种上述硬质合金刀具梯度涂层在高速铣削加工中的应用。

52.该实施方式的一些实施例中,在高速铣削加工钛合金中的应用。

53.为了使得本领域技术人员能够更加清楚地了解本发明的技术方案,以下将结合具体的实施例详细说明本发明的技术方案。

54.实施例1

55.(1)将硬质合金刀具基体经研磨抛光处理,然后先用丙酮超声清洗,后用无水乙醇超声清洗,真空干燥。

56.(2)将干燥洁净的刀具基体和ti靶、tial靶和alsi靶置于真空镀膜室内,其中刀具样品台可实现公转和自转,转速为10r/min,保证涂覆均匀。

57.(3)预先将真空室内抽真空至5

×

10-3

pa,然后真空升温至450℃后,继续抽真空至2

×

10-3

pa。向真空室内通入ar气,气压为0.5pa。将刀具基体偏压调至400v,打开离子电源,电压为1100v对刀具表面进行15min清洗。

58.(4)调节刀具基体偏压为200v,打开ti靶电源,电流保持120a,沉积2min制备ti涂层。然后向真空室内通入n2气,控制n2:ar气压比为1:1,真空室内气压为0.5pa,同时继续保持ti靶通电,基体偏压降至150v,沉积10min,制备tin涂层。打开tial靶电源,电流保持60a,沉积25min后得到ti

0.8

al

0.2

n涂层;将ti靶电流降至75a,tial靶电流升至100a,沉积45min后得到ti

0.55

al

0.45

n涂层;关闭ti靶,继续将tial靶电流升至150a,沉积80min,得到ti

0.45

al

0.55

n涂层。降低tial靶电流至90a,打开alsi靶,电流保持60a,沉积80min,制备ti

0.25

al

0.65

si

0.1

n涂层。

59.(5)关闭电源、气体源,涂层结束,得到梯度涂层铣削刀具,如图1所示结构,右下至上依次为刀具基体1和梯度涂层2,其中,梯度涂层2,如图2所示,由下至上依次包括ti涂层3、tin涂层4、ti

0.8

al

0.2

n涂层5、ti

0.55

al

0.45

n涂层6、ti

0.45

al

0.55

n涂层7、ti

0.25

al

0.65

si

0.1

n涂层8。

60.实施例2

61.(1)将硬质合金刀具基体经研磨抛光处理,然后先用丙酮超声清洗,后用无水乙醇超声清洗,真空干燥。

62.(2)将干燥洁净的刀具基体和ti靶、tial靶和alsi靶置于真空镀膜室内,其中刀具样品台可实现公转和自转,转速为15r/min,保证涂覆均匀。

63.(3)预先将真空室内抽真空至5

×

10-3

pa,然后真空升温至450℃后,继续抽真空至2

×

10-3

pa。向真空室内通入ar气,气压为0.6pa。将刀具基体偏压调至400v,打开离子电源,电压为1000v对刀具表面进行10min清洗。

64.(4)调节刀具基体偏压为200v,打开ti靶电源,电流保持100a,沉积2min制备ti涂层。然后向真空室内通入n2气,控制n2:ar气压比为1:1,真空室内气压为0.6pa,同时继续保持ti靶通电,基体偏压降至120v,沉积10min,制备tin涂层。打开tial靶电源,电流保持45a,沉积15min后得到ti

0.85

al

0.15

n涂层,将ti靶电流降至75a,tial靶电流升至80a,沉积35min后得到ti

0.7

al

0.3

n涂层。将ti靶降至40a,将tial靶电流升至125a,沉积65min,得到ti

0.55

al

0.45

n涂层。关闭ti靶,降低tial靶电流至80a,打开alsi靶,电流保持60a,制备ti

0.35

al

0.55

si

0.1

n涂层。

65.(5)关闭电源、气体源,涂层结束,得到梯度涂层铣削刀具。

66.对实施例1和实施例2制备的硬质合金刀具梯度涂层进行研磨抛光,然后测量涂层硬度、弹性模量、结合力和抗高温氧化温度。实施例1的硬质合金刀具梯度涂层的纳米压痕载荷-位移曲线如图3所示。

67.结果如表1~2所示。

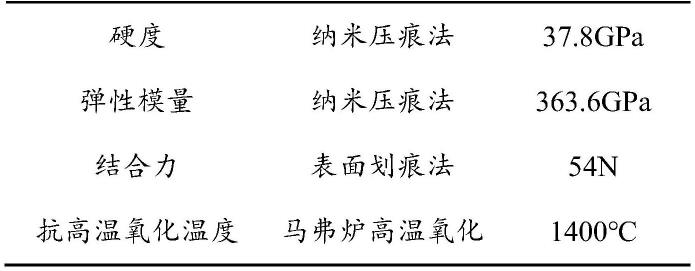

68.表1实施例1涂层性能

[0069][0070][0071]

表2实施例2涂层性能

[0072][0073]

表1、表2表明:在tialn涂层中加入si元素后,新形成的tialsin涂层中tialn和非晶si3n4之间的界面上形成纳米复合结构并产生了强化效应,从而对硬度产生了重要的影响,使得硬度值提高到了37.8gpa,接近了超硬标准(40gpa)。由于ti和硬质合金结合强度较高,同时涂层由内到外的梯度结构过渡设计使得涂层的界面结合强度得到较大提升,且抗裂纹扩展能力得到提升。在高温氧化过程中,表层生成少量tio2、sio2和大量al2o3,玻璃相sio2填充到氧化层空隙中增强了氧化层的致密性,同时al2o3本身较高的致密性和力学性能大幅度提升了涂层的整体性能。需要注意的是,无论本发明还是其他发明,涂层的高温抗氧化性基本是通过单纯高温氧化试验验证的,因此其抗氧化温度较高,而在实际铣削过程中,涂层承受高温、高机械摩擦和高冲击作用,其抗氧化能力下降,因此对于刀具而言抗氧化温度高不代表高温力学性能好。但本发明提供的涂层由于致密氧化产物al2o3的生成,能够保持优异的高温力学性能。

[0074]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1