一种钢结构用耐候热轧H型钢及其生产方法与流程

一种钢结构用耐候热轧h型钢及其生产方法

技术领域

1.本发明涉及冶炼连铸技术领域,尤其涉及一种钢结构用耐候热轧h型钢及其生产方法。

背景技术:

2.热轧h型钢具有节能高效、截面形状经济合理、轧制时截面上各点延伸均匀且内应力小等优点,广泛应用于高层建筑、厂房搭建以及交通运输各领域。今年的消费情况统计表明,建筑用h型钢用量将呈继续上升的趋势。随着建筑的高层化和大跨度化,高强度h型钢的需求量将越来越大,其服役过程中大多直接暴露在大气环境中,这使得普通碳素钢或c-mn钢的腐蚀问题愈加突出。因此,开发新型的具有高强度的耐候h型钢具有重要的现实意义和经济价值。包钢根据自身技术装备特点,组织技术攻关,成功开发出钢结构用耐候热轧h型钢。

技术实现要素:

3.为了解决上述技术问题,本发明的目的是提供一种钢结构用耐候热轧h型钢及其生产方法。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明一种钢结构用耐候热轧h型钢及其生产方法,其化学成分的质量百分含量包括:c 0.10%~0.18%、si 0.30%~0.70%、mn 0.70%~1.50%、p≤0.030%、s≤0.030%、cu 0.20~0.50%、ni 0.15%~0.30%,cr 0.40~0.60%,其余为fe和不可避免的杂质,质量分数共计100%。

6.进一步的,其化学成分的质量百分含量包括:c 0.11%、si 0.40%、mn 1.40%、p 0.015%、s 0.015%、cu 0.35%、ni 0.25%,cr 0.45%,其余为fe和不可避免的杂质,质量分数共计100%。

7.进一步的,其化学成分的质量百分含量包括:c 0.12%、si 0.43%、mn 1.45%、p 0.014%、s 0.013%、cu 0.38%、ni 0.24%,cr 0.48%,其余为fe和不可避免的杂质,质量分数共计100%。

8.进一步的,其化学成分的质量百分含量包括:c 0.11%、si 0.41%、mn 1.43%、p 0.012%、s 0.010%、cu 0.40%、ni 0.26%,cr 0.46%,其余为fe和不可避免的杂质,质量分数共计100%。

9.进一步的,其化学成分的质量百分含量包括:c 0.12%、si 0.42%、mn 1.41%、p 0.013%、s 0.011%、cu 0.36%、ni 0.24%,cr 0.44%,其余为fe和不可避免的杂质,质量分数共计100%。

10.一种钢结构用耐候热轧h型钢的制备方法,包括:

11.转炉冶炼,将铁水和/或废钢料熔融成钢水,出钢过程中使用si和mn进行预脱氧合金化,使用硅钙或al进行深脱氧;

12.对脱氧后的钢水进行lf精炼,精炼过程中造出白渣,白渣脱硫保持时间为10-20min,软吹惰性气体10-20min,在钢中生成微米级的氧化物。精炼后期加入镍板、铜板和铬铁;

13.全程采用保护浇注,过热度≤30℃,采用弱冷制度,入拉矫机前,铸坯腹板目标温度≥850℃,铸坯翼缘目标温度≥800℃,采用恒拉速操作,拉速控制在0.9m/min-1.1m/min,连铸坯切割后及时下线堆垛缓冷,缓冷时间大于48小时。

14.进一步的,连铸坯断面尺寸为h700mm

×

370mm

×

90mm。

15.与现有技术相比,本发明的有益技术效果:

16.本发明通过将铁水/或废钢熔炼成钢水,出钢过程中使用硅和锰进行预脱氧合金化,使用铝进行深脱氧,对脱氧后的钢水进行lf精炼,精炼过程中造出白渣,白渣脱硫时间为10-20min,并对化学成分进行微调;精炼结束后进行异型坯连铸。采用该工艺生产的钢结构用耐候热轧h型钢铸坯表面及内部质量较好,表面裂纹率小于2%,轧制后的h型钢各项性能均满足标准要求,具有良好的力学性能性能和良好的耐大气腐蚀性。

具体实施方式

17.下面对本发明做进一步详细说明

18.一种采用异型坯生产钢结构用耐候热轧h型钢的方法,其化学成分的质量百分含量包括:c 0.10%~0.18%、si 0.30%~0.70%、mn 0.70%~1.50%、p≤0.030%、s≤0.030%、cu 0.20~0.50%、ni 0.15%~0.30%,cr 0.40~0.60%,其余为fe和不可避免的杂质,质量分数共计100%。

19.冶炼工艺为:转炉冶炼、lf精炼、异型坯连铸、铸坯堆垛缓冷。

20.转炉冶炼,将铁水和/或废钢料熔融成钢水,出钢过程中使用si和mn进行预脱氧合金化,使用硅钙或al进行深脱氧;

21.对脱氧后的钢水进行lf精炼,精炼过程中造出白渣,白渣脱硫保持时间为10-20min,软吹惰性气体10-20min,在钢中生成微米级的氧化物。精炼后期加入镍板、铜板和铬铁;

22.全程采用保护浇注,过热度≤30℃,采用弱冷制度,入拉矫机前,铸坯腹板目标温度≥850℃,铸坯翼缘目标温度≥800℃,采用恒拉速操作,拉速控制在0.9m/min-1.1m/min,连铸坯切割后及时下线堆垛缓冷,缓冷时间大于48小时。

23.连铸坯断面尺寸为h700mm

×

370mm

×

90mm。

24.对钢结构用耐候热轧h型钢异型连铸坯表面质量进行检查,同时对内部质量进行热酸低倍检验并跟踪检查h型钢质量。

25.检查过程中未发现明显铸坯表面及内部质量缺陷,铸坯质量良好,铸坯表面裂纹率低于2%,轧制后的h型钢各项性能均满足标准要求。

26.表1是各个钢种的化学成分,表2、表3、表4结合实施例对本发明进一步说明。

27.表1各实例化学成分(质量百分数/%)

28.实例csimnpscunicr实例10.110.401.400.0150.0150.350.250.45实例20.120.431.450.0140.0130.380.240.48

实例30.110.411.430.0120.0100.400.260.46实例40.120.421.410.0130.0110.360.240.44

29.表2各实例拉速及过热度控制

30.实例过热度(℃)拉速(m/min)实例1270.98实例2280.97实例3300.99实例4290.98

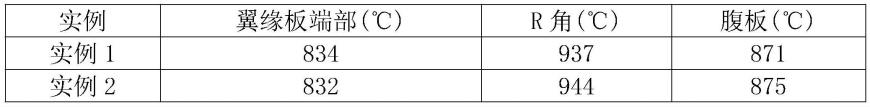

31.表3各实例入拉矫机铸坯表面温度

[0032][0033][0034]

表4各实例轧制h型钢后力学性能

[0035]

实例r

el

/mparm/mpaa/%-40℃冲击kv2/j实例145960929.0139实例245865231.0144实例345663932.0137实例445963435.0141

[0036]

从表4可以看出,该h型钢不仅具有很好的屈服及抗拉强度,而且具有很好的低温冲击韧性。

[0037]

耐候性能:耐候性能经过周期浸润检测,腐蚀性能相比碳钢≤63%。

[0038]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1