一种大型浸出槽的智能化给料装置的制作方法

1.本发明涉及浸出槽给料技术领域,具体为一种大型浸出槽的智能化给料装置。

背景技术:

2.浸出槽,指在常压和低于373k温度下实现浸出作业的液固反应器,在有色金属提取冶金中应用较广泛的浸出槽主要有渗滤槽、压缩空气搅拌槽、机械搅拌槽、空气与机械联合搅拌槽及卡迈尔塔,浸出槽的选用,主要考虑被浸出物料的特性、规模、能耗等因素。

3.现有技术中公开的相关发明案件中,发明专利申请号为cn201410093453.3的中国专利,一种具有收尘功能的给料装置,它包括给料通道和加液管,在给料通道出口设置连通加液管的环形管,环形管的下侧设置喷水槽口,喷水槽口喷出的水形成环形水幕,环形水幕包围住了给料通道的出口,由给料通道出口进入浸出槽的粉料被环形水幕包围阻挡,向四周扩散的粉尘直接融入水幕并共同进入浸出液里,如此极大地抑制了粉尘的形成,减少了原料损失和环境污染,也避免了经常需要清理排气管的问题。

4.现有技术提及的给料装置,虽然具有一定的除尘能力,但是给料装置自身不能进行位置移动,从而只能固定设置在浸出槽上端一处进行定点给料,给料时物料定点堆积,物料不能有效与浸出液融合,从而导致物料过量无法快速浸出,浸出效率不佳,其次因集中给料,物料来不及反应,物料堆积对浸出槽内部的搅拌扇叶造成阻力增加,影响搅拌扇叶的使用寿命。

技术实现要素:

5.本发明的技术问题在于提供一种大型浸出槽的智能化给料装置,给浸出槽的槽口进行多点连续给料,解决物料定点堆积带来的问题。

6.为实现上述目的,本发明提供如下技术方案:一种大型浸出槽的智能化给料装置,包括浸出槽和用于安装混合设备的安装板,所述安装板固定设置在浸出槽上端内壁上,包括与外界固定的第一环板,沿所述第一环板竖向轴线环形阵列设置有多个钢索,每个所述钢索穿过第一环板且与第一环板滑动连接,所述钢索下端设置有下料斗,所述下料斗下端设置有两个分别位于安装板两侧的出料口,所述下料斗与出料口连接处均为坡面,沿所述下料斗竖向轴线环形阵列设置有多个吊耳,多个所述吊耳与多个钢索一一对应,所述吊耳固定设置在下料斗外壁上,每个所述吊耳上均转动设置有销轴,所述钢索固定设置在销轴外壁上,所述钢索穿过第一环板的上端设置有用于驱动每个钢索进行间歇提升的摇摆装置。

7.作为本发明的进一步方案,所述摇摆装置包括多个与钢索一一对应的压环头,所述压环头固定设置在钢索上端头,每个所述压环头与第一环板靠近的一端开设有斜面,多个所述压环头内侧设置有同一块第二环板,所述第二环板同轴转动设置在第一环板上端面上,所述第二环板上端边缘固定设置有波浪块,所述斜面能与波浪块上端面接触,所述第一环板下端设置有能驱动第二环板转动的驱动机构。

8.作为本发明的进一步方案,所述驱动机构包括电机,所述电机固定设置在第一环板上端,所述电机输出轴上同轴固定设置有第一齿轮,所述第二环板外侧壁开设有第一齿牙,所述第一齿牙与第一齿轮啮合。

9.作为本发明的进一步方案,所述第二环板中央竖向同轴固定连接有进料圆管,所述进料圆管转动设置在第一环板中央,所述进料圆管外壁固定设置有环齿牙,所述环齿牙与第一齿轮啮合,所述进料圆管位于第二环板上侧的一端固定设置有料仓,所述进料圆管位于第二环板下侧的一端固定设置有喇叭椎板,所述喇叭椎板大口向下。

10.作为本发明的进一步方案,所述进料圆管内部设置有减速进料的缓速装置,所述缓速装置包括与钢索相对于的多星架,所述多星架的多个支架上开设有贯穿槽,所述贯穿槽卡在钢索外侧,所述多星架下端接触在下料斗上端,所述多星架中央设置有第二立轴,所述第二立轴通过球头铰链不自转铰接在多星架中央,所述第二立轴外壁固定设置有螺旋板,所述螺旋板位于进料圆管的内部。

11.作为本发明的进一步方案,所述第二立轴位于料仓的一端固定设置有防冲击斜环板,所述斜环板远离第二立轴的一端边缘低,所述多星架的支架采用截面为三角形的设计。

12.作为本发明的进一步方案,所述电机采用能使得设备获得更大扭矩的减速电机。

13.作为本发明的进一步方案,所述进料圆管与第一环板转动接触面上采用能减小设备摩擦延长设备使用寿命的减摩涂层。

14.作为本发明的进一步方案,所述下料斗外端固定设置有防尘网罩,所述下料斗下端的出料口穿过防尘网罩,所述防尘网罩采用柔性帆布材料,且防尘网罩内壁采用耐腐蚀涂层,所述防尘网罩四周固定设置在浸出槽上端面,所述防尘网罩与浸出槽可拆卸。

15.与现有技术相比,本发明的有益效果是:1. 本发明通过摇摆装置间歇驱动每个钢索进行竖向移动,使得下料斗四周依次出现上移摆动,从而使得下端的两个出料口在浸出槽上端位置晃动,从而使物料在自身重力的作用下从两个出料口进入下端的浸出槽中,实现多点给料,且两个出料口不出现公转,避免了将物料抛洒到安装板上,解决了现有技术中采用定点给料的装置,物料在浸出槽中定点堆积,物料不能有效与浸出液融合,物料过量无法快速浸出,浸出效率不佳的问题。

16.2. 本发明料仓内部堆积的物料,通过进料圆管转动,物料转动受到离心力作用,在物料下移至下料斗中时,出现离心抛洒的效果,进一步的通过下料斗下端的坡面设计,可将物料尽可能的均匀过度到出料口处,其次将下料斗与两个出料口的总体形状设计的对称且平滑,使得正在晃动的下料斗能尽可能均匀的给料,使得两个出料口的物料出料量近似相同,使浸出槽内部给料更加均匀。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

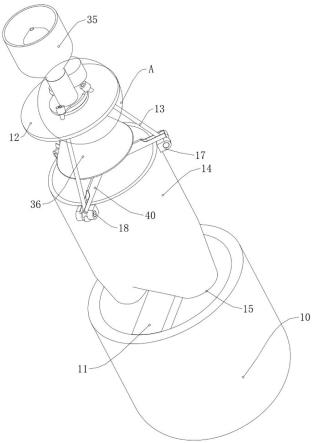

18.图1为本发明总体结构示意图;图2为本发明图1中a处放大结构示意图;

图3为本发明侧俯视局部剖视结构示意图;图4为本发明图3中b处放大结构示意图;图5为本发明图3中c处放大结构示意图;图6为本发明侧俯视局部轴剖结构示意图;图7为本发明图6中d处放大结构示意图;图8为本发明图6中e处放大结构示意图;图9为本发明侧仰视局部结构示意图。

19.附图中,各标号所代表的部件列表如下:浸出槽10,安装板11,第一环板12,钢索13,下料斗14,出料口15,坡面16,吊耳17,销轴18,压环头22,斜面23,第二环板24,波浪块25,电机28,第一齿轮29,进料圆管33,环齿牙34,料仓35,喇叭椎板36,贯穿槽37,第二立轴38,螺旋板39,多星架40,斜环板42,防尘网罩45。

具体实施方式

20.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

21.请参阅图1-图9,本发明提供一种技术方案:一种大型浸出槽的智能化给料装置,包括浸出槽10和用于安装混合设备的安装板11,安装板11固定设置在浸出槽10上端内壁上,包括与外界固定的第一环板12,沿第一环板12竖向轴线环形阵列设置有多个钢索13,每个钢索13穿过第一环板12且与第一环板12滑动连接,钢索13下端设置有下料斗14,下料斗14下端设置有两个分别位于安装板11两侧的出料口15,下料斗14与出料口15连接处均为坡面16,沿下料斗14竖向轴线环形阵列设置有多个吊耳17,多个吊耳17与多个钢索13一一对应,吊耳17固定设置在下料斗14外壁上,每个吊耳17上均转动设置有销轴18,钢索13固定设置在销轴18外壁上,钢索13穿过第一环板12的上端设置有用于驱动每个钢索13进行间歇提升的摇摆装置;本发明使用前,先将本装置组装完毕,如图1所示,其中浸出槽10为现有装置,浸出槽10上端内壁的安装板11上设置有各种管道以及搅拌设备均为现有技术,目前较多浸出槽10采用这种布局方式,使得设备检修较为方便,这也是现有的给料系统无法做到从浸出槽10上端进行均匀给料的主要原因,从图1的左上往右下看为本装置的上端,本装置沿竖向轴线对称设置,不区分设备左右方向,通过外部的悬挂设备将第一环板12进行固定,保持第一环板12静止,避免下端下料斗14出现不规则摇摆,从而导致下料斗14撞击浸出槽10和安装板11以及安装板11上现有的设备,将现有的绞龙输料装置架设到下料斗14上,将物料直接输送到下料斗14内部;本发明使用时,启动摇摆装置,摇摆装置启动,间歇驱动每个钢索13进行竖向移动,当其中一根钢索13上端向上移动时,会拉动销轴18向上移动,销轴18上移驱动吊耳17上移(销轴18在吊耳17内转动,从而避免钢索13受到径向力,导致钢索13寿命缩短),吊耳17上移会使得下料斗14出现摆动(如图1和图3所示,当其中一个吊耳17上移时,其他吊耳17保持

高度不变,从而会使得下料斗14出现一侧高一侧低的现象,随着下料斗14自身重心偏移,下料斗14开始公转摆动,不自转,从而使得两个出料口15进行晃动摇摆),下料斗14四周依次出现上移摆动,下料斗14下端依次提高并向浸出槽边缘移动,下料斗14自身不自转(下料斗14在浸出槽10上端位置进行缓慢晃动,从而进行均匀引导物料掉落到浸出槽10中),这时物料掉落到下料斗14中,经过坡面16引导滑到出料口15中(如图3所示,其中经过坡面16的引导,使得物料不会堆积在下料斗14内部,其次下料斗14内部从上方看所有面均为正常脱模,不存在负角问题,一方面坡面16不会出现物料堆积,另外一方面坡面16能克服物料下降时由重力势能转化而来的动能,避免物料直接以较快速度进入到浸出槽10内部,造成浸出液溅射),物料跟随出料口15从多个位置进入下端的浸出槽10中,从而完成多点给料,由于第一环板12不自转,所以各个钢索13的自身位置不会出现变化,下料斗14的出料口15不会出现公转(其中下料斗14自身形状也可以是上端小下端大,可以减轻自重,方便吊装),避免两个出料口15转动到安装板11上方,从而导致物料抛洒到安装板11上;本发明通过摇摆装置间歇驱动每个钢索13进行竖向移动,使得下料斗14四周依次出现上移摆动,从而使得下端的两个出料口15在浸出槽10上端位置晃动,从而引导物料从两个出料口15在浸出槽10上方多个位置进行给料,且两个出料口15不公转,从而避免将物料抛洒到安装板11上,解决了现有技术中采用定点给料的装置,物料在浸出槽中定点堆积,物料不能有效与浸出液融合,出现物料过量无法快速浸出,浸出效率不佳的问题。

22.作为本发明的进一步方案,摇摆装置包括多个与钢索13一一对应的压环头22,压环头22固定设置在钢索13上端头,每个压环头22与第一环板12靠近的一端开设有斜面23,多个压环头22内侧设置有同一块第二环板24,第二环板24同轴转动设置在第一环板12上端面上,第二环板24上端边缘固定设置有波浪块25,斜面23能与波浪块25上端面接触,第一环板12下端设置有能驱动第二环板24转动的驱动机构;本发明使用时,如图2、图3和图9所示,驱动机构工作驱动第二环板24在第一环板12上转动,第二环板24转动驱动波浪块25进行公转,波浪块25公转间歇挤压压环头22的斜面23(波浪块25弧度长度小于两个压环头22之间的间隔弧长,确保每次只能驱动同一根钢索13出现上移,其次波浪块25上端弧面能使得压环头22出现缓慢上升和下降的效果,避免造成冲击,导致下料斗14出现异常摇摆震动,撞击到浸出槽10和安装板11),使得压环头22上移,压环头22上移使得钢索13上移,从而使得下料斗14出现规律的晃动,完成均匀给料的动作,其次将钢索13倾斜布置在下料斗14竖向投影的内部位置,使得钢索13在进行上移时,下料斗14也上移,钢索13受到的水平方向上的力始终朝向下料斗14中央,从而使得下料斗14摆动幅度更小更稳定。

23.作为本发明的进一步方案,驱动机构包括电机28,电机28固定设置在第一环板12上端,电机28输出轴上同轴固定设置有第一齿轮29,第二环板24外侧壁开设有第一齿牙,第一齿牙与第一齿轮29啮合;本发明使用时,如图3和图9所示,电机28驱动第一齿轮29转动,第一齿轮29转动通过第一齿牙驱动第二环板24转动,第二环板24转动从而使得波浪块25出现转动。

24.作为本发明的进一步方案,第二环板24中央竖向同轴固定连接有进料圆管33,进料圆管33转动设置在第一环板12中央,进料圆管33外壁固定设置有环齿牙34,环齿牙34与第一齿轮29啮合,进料圆管33位于第二环板24上侧的一端固定设置有料仓35,进料圆管33

位于第二环板24下侧的一端固定设置有喇叭椎板36,喇叭椎板36大口向下;本发明使用时,将绞龙输送装置设置在料仓35上,直接向料仓35内部注入物料,静止的料仓35直接将物料导入下端的进料圆管33中,第一齿轮29转动会通过环齿牙34驱动进料圆管33转动,进料圆管33转动驱动第二环板24转动的同时,驱动喇叭椎板36和料仓35转动,在物料堆积到进料圆管33之后,物料在进料圆管33的转动作用下进行抛撒,物料能均匀抛洒到喇叭椎板36下端的正在晃动的下料斗14中(其中喇叭椎板36能保证物料不抛洒到正在晃动的下料斗14外),从而使得下料斗14上端给料更加均匀,从而使得两个出料口15中物料下料更加均匀;本发明堆积在料仓35内部的物料,通过进料圆管33转动,使得物料具有转动离心作用,在物料下降到下料斗14中时,出现离心抛洒效果,进一步的通过下料斗14下端的坡面16均匀过度到出料口15,其次使得下料斗14与两个出料口15形成的总体形状具有对称性且平滑,从而使得正在晃动的下料斗14中能尽可能均匀的给料,使得两个出料口15的物料出料量近似相同,从而使得浸出槽10内部给料更加均匀。

25.作为本发明的进一步方案,进料圆管33内部设置有减速进料的缓速装置,缓速装置包括与钢索13相对于的多星架40,多星架40的多个支架上开设有贯穿槽37,贯穿槽37卡在钢索13外侧,多星架40下端接触在下料斗14上端,多星架40中央设置有第二立轴38,第二立轴38通过球头铰链不自转铰接在多星架40中央,第二立轴38外壁固定设置有螺旋板39,螺旋板39位于进料圆管33的内部;本发明使用时,如图3和图7所示,下料斗14进行间歇晃动,从而使得多星架40一个支点出现上升(贯穿槽37卡在钢索13上,使得多星架40不出现自转,从而使得上端通过球铰链铰接的第二立轴38不出现自转),从而使得多星架40中央球铰链铰接的第二立轴38出现竖向上下移动,从而使得螺旋板39在进料圆管33内进行上下移动,一方面阻碍物料直通快速下降,物料与下料斗14之间产生冲击,另外一方面通过螺旋板39的作用,避免物料卡在进料圆管33中,导致下料出现闭塞,进一步的进料圆管33转动也会驱动物料进行公转,绕着螺旋板39的螺旋路径下降,从而也能起到稳定下料的效果。

26.作为本发明的进一步方案,第二立轴38位于料仓35的一端固定设置有防冲击斜环板42,斜环板42远离第二立轴38的一端边缘低,多星架40的支架采用截面为三角形的设计;从而避免物料直接出现堆积在多星架40上,导致物料出现抛洒浪费的问题,其次斜环板42避免物料直接从现有的绞龙中直接排到螺旋板39上,导致螺旋板39损坏,或者导致物料直接冲击堆积在进料圆管33中导致出料堵塞的问题出现。

27.作为本发明的进一步方案,电机28采用能使得设备获得更大扭矩的减速电机。

28.作为本发明的进一步方案,进料圆管33与第一环板12转动接触面上采用能减小设备摩擦延长设备使用寿命的减摩涂层。

29.作为本发明的进一步方案,所述下料斗14外端固定设置有防尘网罩45,所述下料斗14下端的出料口15穿过防尘网罩45,所述防尘网罩45采用柔性帆布材料,且防尘网罩45内壁采用耐腐蚀涂层,所述防尘网罩45四周固定设置在浸出槽10上端面,所述防尘网罩45与浸出槽10可拆卸;本发明工作时,下料斗14公转晃动时,防尘网罩45上端与下料斗14固定连接处和防尘网罩45与浸出槽10固定连接处之间趋于可发生形变折叠(其中防尘网罩45上端与下料斗14固定连接处和防尘网罩45与浸出槽10固定连接处之间需要预留出余量,也方

便防尘网罩45进行形变晃动时进行展开和折叠),从而避免下料斗14给料时,下料斗14下端的出料口15出出现粉尘污染的问题,其次防尘网罩45与浸出槽10可拆卸,方便检修人员对现有的浸出槽10设备总成进行检修工作(安装板11上端的现有设备需要做防尘处理,必要增加防护罩,其中安装板11上的管道也可穿过防尘网罩45,在防尘网罩45上开设孔洞,在孔洞内适当加入柔性材料进行包裹密封;进一步的可将防尘网罩45分割成两个部分,使得防尘网罩45上端与下料斗14的出料口15外壁固定,另外四周可与安装板11和浸出槽10形成的半圆孔进行固定密封,从而不会影响安装板11上端的现有的设备和现有的管道)。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1