一种金属铸件热处理风冷调质工艺的制作方法

1.本发明涉及金属铸件的加工技术领域,尤其涉及一种金属铸件热处理风冷调质工艺。

背景技术:

2.金属铸件热处理是机械制造中的重要工艺之一,与其它加工工艺相比,热处理一般不改变铸件的形状和整体的化学成分,而是通过改变铸件内部的显微组织,或改变铸件表面的化学成分,赋予或改善工件的使用性能。其特点是改善铸件的内在质量,而这一般不是肉眼所能看到的。

3.现有技术铸件多数为铸钢件,为使铸钢件具有所需要的力学性能、物理性能和化学性能,除合理选用材料和各种成形工艺外,热处理中的调质工艺往往是必不可少的。现有的生产线中,对金属铸件的热处理调质方式比较单一,传统的调质工艺主要方法是淬火处理,滓火处理一般使用水淬或油淬,但是水淬或油淬方式结构复杂,成本高,且铸造的工件进行调质量时,容易对铸钢件的质量造成影响,淬火层过浅,淬火后硬度不均匀或力学性能不达标等现象,金属铸件表面容易产生裂纹,甚至使金属铸件报废。

技术实现要素:

4.本发明主要解决的技术问题是提供一种用于金属铸件热处理的风冷调质工艺,能够防止金属铸件表面产生裂纹,提高调质效果,使得金属铸件具备有更高的强度、硬度性能,提高产品质量。

5.为解决上述技术问题,本发明金属铸件热处理风冷调质工艺采用如下技术方案,具体包括如下步骤:

6.a、退火工序:根据铸件材质的不同,先将铸件加热至800-900摄氏度,在800-900摄氏度保温1-3小时,然后随炉温自然冷却至室温;

7.b、正火工序:将铸件加热到700~800摄氏度,热透后保温1-3小时,将铸件取出炉外通过进行风冷处理;

8.c、淬火调质工序:调质热处理加热至950-1040摄氏度,热透后保温1-4小时,然后风冷至表面温度300-450摄氏度,保温1-2小时,然后风冷至室温。

9.d、回火工序:回火温度为620~750摄氏度,回火时间为3-5小时,然后空冷至室温。

10.作为优选的一个技术方案,本发明包括如下步骤:

11.a、退火工序:先将所述铸件加热至850摄氏度,在850摄氏度保温1-3小时,然后随炉温自然冷却至室温;

12.b、正火工序:将铸件加热到720摄氏度,热透后保温1-3小时,将铸件取出炉外通过进行风冷处理;

13.c、淬火调质工序:调质热处理时以50摄氏度为基点,每20分钟升温50摄氏度达到980度,热透后保温1-3小时,然后风冷至表面温度350摄氏度,保温1-2小时,然后风冷至室

温;

14.d、回火工序:回火温度为700摄氏度,回火时间为3-5小时,然后空冷至室温。

15.优选地,所述b步骤和c步骤进行风冷处理时铸件各面所受风力受力均匀。

16.优选地,所述金属铸件在进行风冷处理时与风机的距离在1m至1.5m之间。

17.优选地,所述b步骤风冷时的风速为3m/s-6m/s.

18.优选地,所述b步骤风冷时的风速为4m/s.

19.优选地,所述c步骤风冷时的风速为1m/s-4m/s。

20.优选地,所述c步骤风冷时的风速为3m/s。

21.本发明金属铸件热处理风冷调质工艺的有益效果:由于采用风冷调质工艺代替了水冷工艺,在热处理的不同阶段采用不同风速对铸件进行风冷处理,能够防止金属铸件表面产生裂纹,提高调质效果,使得金属铸件具备有更高的强度、硬度性能,提高产品质量。

附图说明

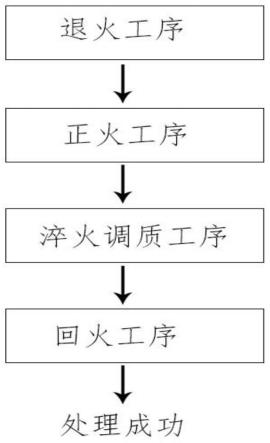

22.图1是本发明金属铸件热处理风冷调质工艺的流程图;

23.图2是本发明风冷调质工艺与现有技术水冷调质工艺的裂纹率的对比图;

24.图3是b步骤中不同风速对不同钢材造成铸件表面裂纹率的示意图之一;

25.图4是b步骤中不同风速对不同钢材造成铸件表面裂纹率的示意图之二;

26.图5是c步骤中不同风速对不同钢材造成铸件表面裂纹率的示意图之一;

27.图6是c步骤中不同风速对不同钢材造成铸件表面裂纹率的示意图之二;

具体实施方式

28.为了使本发明的目的、技术方案及优点更加清楚明白,下面结合附图对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

29.图1展示本发明的基本流程图,下文将详细描述本发明的工作步骤。

30.本发明的第一种实施方式,包括如下步骤:

31.a、退火工序:先将铸件加热至800摄氏度,在800摄氏度保温1-3小时,然后随炉温自然冷却至室温;

32.b、正火工序:将铸件加热到700摄氏度,热透后保温1-3小时,将铸件取出炉外通过进行风冷处理;

33.c、淬火调质工序:调质热处理加热至950摄氏度,热透后保温1-4小时,然后风冷至表面温度300摄氏度,保温1-2小时,然后风冷至室温。

34.d、回火工序:回火温度为620摄氏度,回火时间为3-5小时,然后空冷至室温。

35.本发明的第二种实施方式,包括如下步骤:

36.a、退火工序:先将铸件加热至850摄氏度,在850摄氏度保温1-3小时,然后随炉温自然冷却至室温;

37.b、正火工序:将铸件加热到720摄氏度,热透后保温1-3小时,将铸件取出炉外通过进行风冷处理;

38.c、淬火调质工序:调质热处理时以50摄氏度为基点,每20分钟升温50摄氏度达到

980度,热透后保温1-3小时,然后风冷至表面温度350摄氏度,保温1-2小时,然后风冷至室温;

39.d、回火工序:回火温度为700摄氏度,回火时间为3-5小时,然后空冷至室温。

40.本发明的第三种实施方式,包括如下步骤:

41.a、退火工序:先将铸件加热至900摄氏度,在900摄氏度保温1-3小时,然后随炉温自然冷却至室温;

42.b、正火工序:将铸件加热到800摄氏度,热透后保温1-3小时,将铸件取出炉外通过进行风冷处理;

43.c、淬火调质工序:调质热处理加热至1040摄氏度,热透后保温1-4小时,然后风冷至表面温度450摄氏度,保温1-2小时,然后风冷至室温。

44.d、回火工序:回火温度为750摄氏度,回火时间为3-5小时,然后空冷至室温。

45.如图2所示,图2中的风冷调质工艺对铸件表面产生裂纹率的数据中,采用了下面将要描述的b步骤和c步骤中的优选风速,在上述实施方式中,对比风冷调质工艺和水冷调质工艺,当热处理的其他步骤温度条件相同时,对于多种不同型号的铸件,在本发明的b步骤和c步骤中的风冷调质工艺进行调质处理后,铸件表面的裂纹率大为下降,由此可见,本发明的风冷调质工艺能大大降低铸件表面的裂纹率,提高良品率和生产效率。

46.考虑工件受到各方向风力均衡问题,应使工件各方冷却速度尽量均匀,以防止因冷却不均而产生变形或过大应力,因此在优选的一个技术方案中,所述b步骤和c步骤进行风冷处理时铸件所受各方向风力受力均匀。

47.在上述实施方式中,对风冷调质处理时的风速把握非常重要,采用了本发明技术方案的热处理风冷调质工艺,在热处理的不同阶段采用不同风速对铸件进行风冷处理,能够防止金属铸件表面产生裂纹,提高调质效果,使得金属铸件具备有更高的强度、硬度性能,提高产品质量,具体步骤中的风速限制如下;

48.如图3和图4所示,当风速小于3m/s和大于6m/s时,铸件表面裂纹率增加,调质效果下降,因此所述b步骤风冷时的风速优选在3m/s-6m/s时,调质效果较好,优选风速为4m/s。

49.如图5和图6所示,由于在c步骤淬火调质工序中,淬火时风冷的风速对调质的影响比较大,当风速过大时,铸件裂纹更多,因此所述c步骤风冷时的风速应选定一个优选的范围,如图5和图6所示,由于风速过大时,铸件表面裂纹率增大,调质效果大为下降,因此所述c步骤风冷时的风速优选为1m/s-4m/s,其中更为合适的风速优选为3m/s。

50.上述实施例中,所述金属铸件在进行风冷处理时与风机的距离在1m至1.5m之间。采用这种距离的风机满足产品冷却速度的风量,风速均匀,吹在工件上的冷却速度均匀一致.待冷却至室温后,用风冷调质工艺,操作简单.无裂纹产生,硬度均匀一致,力学性能超过水冷或油冷调原工艺,降低生成本,可广泛运用于热处理行业。

51.上述风冷调质工艺只需在室内温度下进行即可,对环境温度没有特别的要求。风速和出风量可以根据不同的金属铸件的风冷要求进行调整。

52.本发明金属铸件热处理风冷调质工艺的有益效果:由于采用风冷调质工艺代替了水冷工艺,在热处理的不同阶段采用不同风速对铸件进行风冷处理,能够防止金属铸件表面产生裂纹,提高调质效果,使得金属铸件具备有更高的强度、硬度性能,提高产品质量

53.上面对本发明优选的具体实施方式和实施例作了详细说明,但是本发明并不限于

上述实施方式和实施例,在本领域技术人员所具备的知识范围内,还可以在不脱离本发明构思的前提下做出各种变化或等效替换,因此,本发明不受此处所公开的具体实施例的限制,所有落入本技术的权利要求范围内的实施例都属于本发明所保护的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1