一种具有良好耐腐蚀性的600MPa级汽车车轮钢及其制造方法与流程

一种具有良好耐腐蚀性的600mpa级汽车车轮钢及其制造方法

技术领域

1.本发明涉及一种具有良好耐腐蚀性的600mpa级汽车车轮钢及其制造方法,属于低合金高强钢生产技术领域。

背景技术:

2.随着商用车轻量化发展,汽车等零部件的轻量化也日益迫切。传统高强钢往往通过在钢中添加nb、v、mo等合金元素,提升钢材强度。车轮零件属于汽车底盘件和安全件,尤其是商用车工况复杂,服役条件较为恶劣,车轮零件往往受到环境腐蚀导致使用寿命下降,从而影响了轻量化车轮零件的推广应用。

3.经初步检索,中国专利申请号为:cn201410786247的文献,公开了一种600mpa级的厚规格热轧轮辐用钢及其制造方法,所述轮辐钢的化学成分质量百分比为,0.06~0.12%c、0.20~0.60%si、0.80~1.20%mn、0.02~0.06%alt、0.50~1.00%cr、0.03~0.08%p、s≤0.005%,n≤0.006%余量为fe及不可避免的杂质。钢坯加热温度为1150~1250℃,精轧终轧温度760-840℃,轧后采用常规冷却工艺,以20~100℃/s的冷速冷却到350℃以下进行卷取。该专利制备材料为涉及耐腐蚀性能,且容易产生锈蚀缺陷。

4.中国专利申请号为:cn202011378962的文献,公开了一种540mpa级厚规格汽车轮辐用钢,其包括:0.05~0.10wt%的c,1.00~2.00wt%的mn,0.05~0.30wt%的si,0.02~0.05wt%的nb,0.01~0.05wt%的ti,0.01~0.05wt%的als,p≤0.020wt%,s≤0.010wt%,余量为fe。金相组织为铁素体+珠光体,其屈服强度≥450mpa,抗拉强度≥540mpa,延伸率≥20%,180

°

冷弯试验d=a合格,晶粒度≥10级。该专利制备材料未涉及耐腐蚀性能。

5.中国专利申请号为:cn201810404146的文献,公开了一种590mpa级轮辐用钢的生产方法,带钢出精轧;采用超快冷高压快速冷却工艺,将所述带钢冷却至640℃;按照常规层流冷却将所述带钢冷却至目标卷取温度;将所述带钢空冷到室温。该专利制备材料未涉及耐腐蚀性能。

6.中国专利申请号为:cn 201610392108.9的文献,其公开了一种厚规格载重汽车轮辐用钢及其制备方法。由以下重量百分比成分组成:c:0.07~0.10%,si:0.01~0.20%,mn:0.85~1.00%,p:0.01%~0.025%,s:0.01%~0.015%,als:0.010~0.050%,其余为fe和不可避免的杂质;其制备方法包括:板坯加热温度为1200~1240℃;粗轧采用5道次轧制,每道次变形量≥20%;精轧入口温度985~1050℃,终轧温度为830~870℃;采用分段冷却方式,卷取温度为530~580℃。该专利制备材料未涉及耐腐蚀性能。

7.中国专利申请号为:cn201410116557的文献,公开了一种重卡超厚钢制轮辐用钢及其制造方法,微量元素质量百分比:碳:0.07~0.12%;硅:0.05~0.15%;锰:0.7~1.1%;铌:0.01~0.03%;钛:0.01~0.03%;磷:≤0.015%;硫:≤0.005%;铝:0.02~0.05%;氮:≤0.006%,制造方法为经kr脱硫和lf法处理得到铸坯,进行粗轧与精轧,层流冷却,卷取得到所需钢。该专利制备材料未涉及耐腐蚀性能。

8.因此,得到同时具有强度达到600mpa和良好耐腐蚀性能的车轮钢是当务之急。

技术实现要素:

9.本发明目的在于提供一种具有良好耐腐蚀性的600mpa级汽车车轮钢及其制造方法,其生产的车轮用钢厚度≥8mm,钢材屈服强度≥450mpa、抗拉强度600~730mpa,延伸率a≥20%,同时钢材平均腐蚀速率≤1.8g/m2·

h,具有良好的耐腐蚀性能。

10.本发明解决其技术问题所采用的技术方案是:

11.提供一种具有良好耐腐蚀性的600mpa级汽车车轮钢,

12.优选地,所述cu的重量百分含量在0.22~0.27%。

13.优选地,所述cr的重量百分含量在0.50~0.89%。

14.优选地,所述汽车车轮钢厚度≥8mm。

15.优选地,所述汽车车轮钢平均腐蚀速率≤1.8g/m2·

h。

16.优选地,所述汽车车轮钢屈服强度≥450mpa、抗拉强度600~730mpa,延伸率a≥20%。

17.提供一种上述具有良好耐腐蚀性的600mpa级汽车车轮钢的制造方法,其步骤:

18.1)钢水经过转炉冶炼后进入lf炉精炼并进行镁处理,镁线加入量1~10g/t;

19.2)对铸坯进行加热:加热温度控制在1210~1235℃,加热时间≥100min;

20.3)对加热后铸坯进行分段轧制:控制粗轧结束温度在1040~1080℃,控制精轧终轧温度在800~850℃;

21.4)轧制后采用高冷速进行冷却,冷却速度≥120℃/s,冷却温度610~650℃;

22.5)随后钢卷进行空冷,空冷时间10~20s,空冷至490~550℃进行卷取。

23.优选地:镁线加入量4~8g/t。

24.优选地:铸坯加热温度控制在1220~1230℃。

25.优选地:冷却温度630~645℃,空冷时间12~18s,卷取温度495~530℃。

26.本发明中主要组分及工艺的作用及控制的理由:

27.碳:碳是廉价的固溶强化元素。根据本钢种的应用范围,主要用于加工汽车车轮轮辐等零件,一般采用旋压方式进行加工。如果其含量小于0.12%,则不能满足材料强度的要求;如果其含量大于0.20%,则不能满足材料的良好成形性能。所以,将其含量限定在0.12~0.20%范围。

28.铜:铜在钢中主要起固溶及沉淀强化作用,同时通过钢与其表面二次析出的cu之间的阴极接触,能促使钢阳极钝化,形成的锈层能够有效保护钢基体,从而显著提高钢的耐腐蚀性能。但当cu含量大于0.30%时,钢板表面易出现铜脆现象,所以本发明将cu含量控制为0.20%~0.30%。

29.铬:铬有利于细化铁素体晶粒,提高钢板强度,同时,铬能在钢表面形成致密的氧化膜,提高钢的钝化能力,从而提高耐腐蚀性能,同时控制cr/cu比在2~3.3之间,以获得最佳的耐蚀性能。所以,本发明将cr含量控制为0.4%~1.0%。

30.锰:锰是提高强度和韧性最有效的元素。如果其含量小于0.55%,则不能满足材料强度要求;但是添加多量的锰,会导致增加钢的淬透性,由于焊接硬化层的出现而使裂纹敏感性增高,且增加钢材的合金消耗量,不符合绿色制造要求。鉴于此,将其上限定为0.90%,

所以,将其含量限定在0.55~0.90%范围。

31.钛:钛是提高钢材强度的最经济元素之一。配合合适的工艺发挥tic的析出,可使钢材达到设计的强度级别。如果钛低于0.065%,析出数量不足会导致强度达不到设计下限,钛高于0.085%会导致硬质ti析出物数量过多,不利于车轮零件成形。所以,将其含量限定在0.065~0.085%范围。

32.本发明的有益效果如下:

33.1.本发明提供了一种具有良好耐腐蚀性的600mpa级汽车车轮钢,在满足600mpa级高强度和延伸率要求下,还具备良好的耐大气腐蚀性能,增加车轮的使用寿命;其中所得钢材屈服强度≥450mpa、抗拉强度600~730mpa,延伸率a≥20%,同时钢材平均腐蚀速率≤1.8g/m2·

h,车轮零件的耐腐蚀性能良好。

34.2.本发明提供了一种具有良好耐腐蚀性的600mpa级汽车车轮钢的制造方法,其中,精炼过程中添加镁线进行夹杂物处理,可有效细化夹杂物尺寸,提高材料的成形性能;同时轧制后钢卷采用分段冷却+中温卷取工艺的创新工艺,利用析出强化提高了材料的强度,并改善了高cr等合金元素对成形性能的不利影响,提高了材料的加工成形性能;所得车轮钢同时具有600mpa级高强度和良好的耐腐蚀性能。

35.3.通过生产工艺创新,采用低合金添加量的方式达到高强度要求,有效减少了mn等合金元素添加量,减少资源消耗,符合绿色制造的要求。

具体实施方式

36.下面结合具体实施例对本发明的技术方案予以详细描述:

37.表1为本发明各实施例与对比例的组分取值列表;

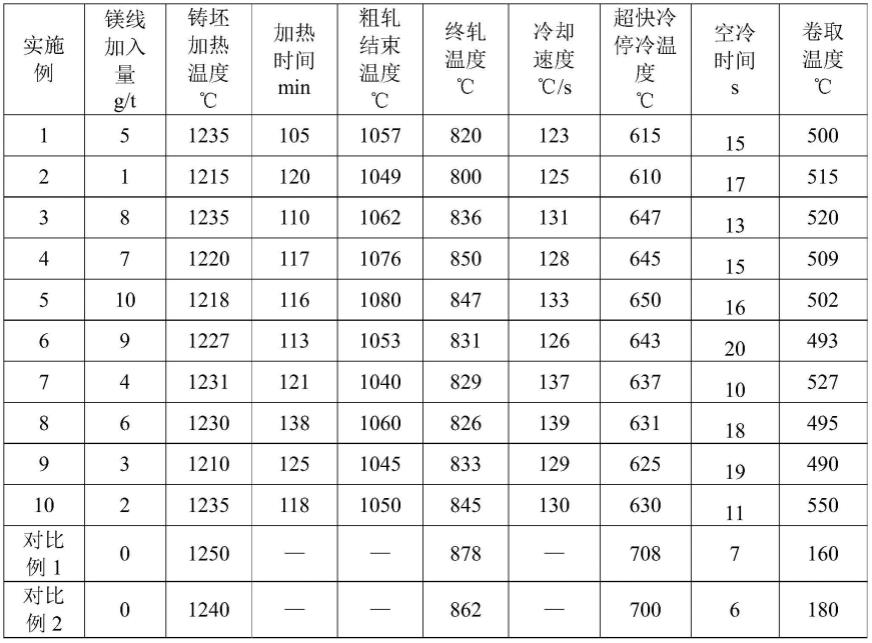

38.表2为本发明各实施例与对比例工艺参数取值。

39.表3为本发明各实施例与对比例的性能检测数据列表。

40.本发明各实施例均按以下步骤生产:

41.1)钢水经过转炉冶炼后进入lf炉精炼并进行镁处理,镁线加入量1~10g/t;

42.2)对铸坯进行加热:加热温度控制在1210~1235℃,加热时间≥100min;

43.3)对加热后铸坯进行分段轧制:控制粗轧结束温度在1040~1080℃,控制精轧终轧温度在800~850℃;

44.4)轧制后采用高冷速进行冷却,冷却速度≥120℃/s,冷却温度610~650℃;

45.5)随后钢卷进行空冷,空冷时间10~20s,空冷至490~550℃进行卷取。

46.表1.本发明各实施例和对比例的化学成分列表(wt%)

47.实施例cmnsicucrtips10.130.570.050.290.960.0770.0130.00320.170.890.080.200.400.0650.0120.00230.150.630.070.260.860.0810.0100.00240.180.900.060.280.920.0690.0080.00350.200.720.070.301.000.0730.0090.00460.140.550.050.210.690.0650.0130.00170.190.810.080.260.860.0820.0110.003

80.120.760.090.220.730.0780.0120.00190.160.590.050.270.890.0670.0140.002100.150.650.060.250.830.0800.0150.003对比例10.071.660.1200.150.0160.0120.004对比例20.091.550.1100.220.0150.0120.002

48.表2.本发明各实施例和对比例的主要工艺参数表

[0049][0050]

表3.本发明各实施例和对比例的性能和耐腐蚀性能试验结果

[0051]

[0052]

注:表2与表3中的成分1-10与表1中的成分1-10为对应关系。

[0053]

其中耐大气腐蚀性能测试以普通600mpa级车轮钢为对比样品,按照耐候结构钢周期侵润试验方法(gb/t 4171-2008)进行72h的周期侵润循环腐蚀实验,腐蚀方法:温度23

±

2℃,10%h2so4+3.5%nacl,周浸72h。通过计算样品单位面积额腐蚀失重量求得平均腐蚀速率。

[0054]

从表3结果中可以看出,本发明钢屈服强度≥450mpa、抗拉强度600~730mpa,延伸率a≥20%,同时钢材平均腐蚀速率≤1.8g/m2·

h,且具有良好的耐大气腐蚀性能。

[0055]

以上实施例仅为最佳举例,并非为本发明技术方案的全部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1