一种粉末冶金闸片摩擦体组件无压烧结工装及烧结方法与流程

1.本发明涉及一种粉末冶金闸片摩擦体组件无压烧结工装及烧结方法。

背景技术:

2.随着高铁里程数及动车组列车数量的增加,粉末冶金闸片作为动车组列车制动系统的易耗部件,其需求量也随之增加。摩擦体组件是粉末冶金闸片上的关键部件,由粉末压坯和金属骨架通过烧结而形成具有一定粘接强度的组合件,其物理及力学性能直接影响到列车制动时的安全性,各摩擦体组件厚度尺寸的一致性直接影响到列车制动时的有效刹车面积。

3.烧结对摩擦体组件的性能起着决定性作用,绝大多数粉末冶金摩擦材料在烧结过程中会发生膨胀,对于粉末冶金摩擦体组件目前大都采用加压烧结,以促进压坯粉末颗粒的结合及其材料的致密化,并促使粉末压坯与金属骨架粘接焊合,最终使摩擦体组件具有一定的厚度尺寸以及满足标准要求的物理及力学性能。

4.对于烧结炉,目前主要分为间歇式烧结炉和连续式烧结炉,其各自存在的问题如下:

5.(1)间歇式烧结:主要用于小批量生产。虽然能实现加压烧结,但是由于烧结时粉末压坯存在方向各异性,各产品之间存在受压不均的现象,因此无法保证最终产品的外观、烧结尺寸和性能一致。

6.(2)连续式烧结:主要用于大批量生产。虽然具有经济性和生产效率高、烧结质量均一等特点,但是炉内无加压装置,同时粉末冶金压坯颗粒间“拱桥效应”,使得材料中存在较多孔隙,造成材料摩擦因数低、耐磨性差,无法满足标准要求。

技术实现要素:

7.为了克服现有技术的上述缺点,本发明提出了一种粉末冶金闸片摩擦体组件无压烧结工装及烧结方法。

8.本发明解决其技术问题所采用的技术方案是:一种粉末冶金闸片摩擦体组件无压烧结工装,包括底板、侧板、背板、顶板、压板、隔板和顶紧螺杆,其中:所述底板、侧板、背板和顶板连接形成工装外壳,工装外壳内部形成烧结腔体;所述隔板用于盛载摩擦体组件、并依次重叠放置于所述烧结腔体内,所述压板放置于最顶层的隔板上;在所述顶板中部设置有螺纹通孔,所述顶紧螺杆从上端旋进顶板的螺纹通孔内,用于紧顶烧结腔体内的压板及重叠放置的隔板。

9.本发明还提供了一种粉末冶金闸片摩擦体组件无压烧结方法,包括如下步骤:

10.步骤一、通过连接螺栓将底板、侧板、背板和顶板进行连接形成工装外壳,工装外壳内部形成烧结腔体;

11.步骤二、将顶紧螺杆装配在顶板上;

12.步骤三、在隔板上装载摩擦体组件,将满载摩擦体组件的若干隔板重叠放置于烧

结腔体内;

13.步骤四、将压板放置于最顶层的隔板的限位凸台上;

14.步骤五、旋紧顶紧螺杆,以紧顶压板和隔板,得到装配完成的无压烧结工装;

15.步骤六、将装配完成的无压烧结工装放置于连续式烧结炉入口处随程序进行烧结;

16.步骤七、烧结完成后从连续式烧结炉出口取出无压烧结工装,旋松顶紧螺杆,然后首先取出压板,再由上至下依次取出各个隔板,最后从隔板上再取出烧结完成的摩擦体组件;

17.步骤八、采用若干个无压烧结工装依次重复步骤三至步骤七,从而实现连续烧结。

18.与现有技术相比,本发明的积极效果是:本发明主要采用无压烧结工装使摩擦体组件实现限位烧结,从而摆脱加压烧结,解决摩擦体组件烧结尺寸和性能不稳定等问题,并使摩擦体组件利用无压烧结工装实现连续式烧结炉烧结,从而提高烧结效率,节约能源,降低烧结成本,实现大规模生产。具体优点如下:

19.(1)本发明的无压烧结工装具有独特的结构设计,特别是顶紧螺杆装置不仅对工装具有良好的限位效果,而且也保证了摩擦体组件的装取效率。同时,本发明的无压烧结工装材质包括高强度石墨和三氧化二铝陶瓷,可以有效避免工装在高温工况下长时间使用过程中引起的变形问题,具备整体重量轻、循环使用效果好、操作方便等特点。

20.(2)本发明的无压烧结工装可以对摩擦体进行限位烧结,确保摩擦体烧结尺寸的一致性和烧结性能的稳定性。

21.(3)粉末冶金摩擦体能通过若干个本发明的无压烧结工装实现连续式烧结炉烧结,不仅提高了产品的烧结质量和烧结效率,还可以节约能源、降低烧结成本,实现大规模生产。

附图说明

22.本发明将通过例子并参照附图的方式说明,其中:

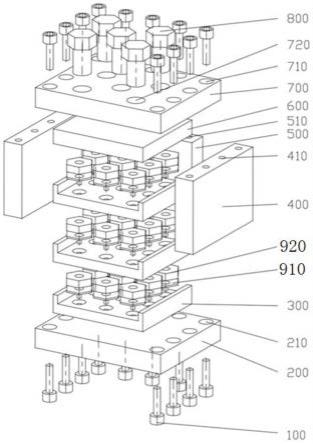

23.图1为本发明的无压烧结工装的全部零部件的结构示意图;

24.图2为隔板的结构示意图;

25.图3为装配完成的无压烧结工装的结构示意图;

26.图中附图标记包括:连接螺栓100、底板200(含沉头孔210)、隔板300(含定位球销孔310、限位凸台320)、侧板400(含螺纹孔410)、背板500(含螺纹孔510)、压板600、顶板700(含沉孔710、螺纹通孔720)、顶紧螺杆800、摩擦体组件900(含金属骨架910、粉末压坯920)。

具体实施方式

27.一种粉末冶金闸片摩擦体组件无压烧结工装,如图1所示,包括:连接螺栓100、底板200、隔板300、侧板400、背板500、压板600、顶板700和顶紧螺杆800等,其中:

28.所述底板200三周设有若干个沉头孔210;所述隔板300中部设有若干个定位球销孔310、两侧设有限位凸台320,如图2所示;所述侧板400两端面各设有若干个螺纹孔410;所述背板500两端面设有若干个螺纹孔510;所述顶板700三周设有若干个沉孔710,中部设有若干个螺纹通孔720。

29.所述底板200、所述顶板700分别与所述侧板400、所述背板500通过所述连接螺栓100连接,其中:所述连接螺栓100从所述底板200下方穿过底板200上的沉头孔210分别旋进左、右两侧板400下端面的螺纹孔410及背板500下端面的螺纹孔510;所述连接螺栓100从所述顶板700上方穿过顶板700上的沉孔710分别旋进左、右两侧板400上端面的螺纹孔410及背板500上端面的螺纹孔510。所述顶紧螺杆800从上端旋进所述顶板700的螺纹通孔720内,组装成无压烧结工装外壳,形成烧结腔体。所述隔板300能依次重叠放置于所述烧结腔体内,所述压板600可平行置于最顶层隔板的限位凸台320之上,通过顺、逆时针旋转无压烧结工装外壳上的所述顶紧螺杆800可顶紧、松离所述压板600。

30.所述连接螺栓100材质为三氧化二铝陶瓷,烧结工装底板200、隔板300、侧板400、背板500、压板600、顶板600和顶紧螺杆800材料均为高强度石墨,使所述无压烧结工装具有足够的耐高温强度。

31.烧结方法:

32.1)将连接螺栓100、底板200、侧板400、背板500、顶板700和顶紧螺杆800装配形成无压烧结工装外壳,内部形成烧结腔体。

33.2)将若干个金属骨架910置于若干所述隔板300上的若干个定位球销孔310内。

34.3)将若干个粉末压坯920对应放置于若干个金属骨架上组成若干个待烧结的摩擦体组件。

35.4)将满载摩擦体组件的若干所述隔板300重叠放置于所述烧结腔体内。

36.5)将所述压板600放置于最顶层的所述隔板限位凸台320上。

37.6)顺时针旋转所述顶紧螺杆800紧顶所述压板600及若干所述隔板300,得到装配完成的无压烧结工装,如图3所示。

38.7)将装配完成的所述无压烧结工装置于连续式烧结炉入口处随程序进行烧结。

39.8)烧结完成后从连续式烧结炉出口取出所述无压烧结工装,逆时针旋转所述顶紧螺杆800松离所述压板600,首先取出所述压板600,然后由上至下依次取出所述隔板300,最后从隔板300上再取出烧结完成的摩擦体组件。

40.9)采用若干个无压烧结工装依次重复步骤2)至步骤8),从而达到连续烧结。

41.本发明的工作原理:

42.所述无压烧结工装无需外部加压,在所述烧结腔体内重叠放置装有摩擦体组件900的隔板300和顶层压板600,最后通过顺时针旋转顶紧螺杆800以顶紧压板600和各装有摩擦体组件的隔板300,使各隔板300上方形成限位凸台320高度的限位区域,摩擦体烧结膨胀高度被限制于该高度区域内,从而促进摩擦体颗粒间结合及材料致密化,促进压坯与骨架粘接焊合。具体如下:

43.1、无压烧结工装顶部采用顶紧螺杆800装置,摩擦体组件装配烧结时,顶紧螺杆800能对腔体内部压板600和装有摩擦体组件的隔板300进行预紧,从而对烧结过程中会发生膨胀的摩擦体起到良好的限位效果,摩擦体组件完成烧结后,烧结腔体内有膨胀趋势的摩擦体会对压板600和隔板300产生较大的压力,通过逆时针旋转顶紧螺杆800能轻易完成卸压以取出压板600和装有摩擦体组件的隔板300。

44.2、通过无压烧结工装的限位结构限制摩擦体烧结时自由膨胀,促进粉末压坯颗粒间的结合和材料的致密化,促进粉末压坯和金属骨架粘接作用,各摩擦体厚度尺寸均匀、物

理及力学性能满足标准要求。

45.3、利用所述无压烧结工装可以提高摩擦体组件在连续式烧结炉中的烧结效率,同时节约能源,降低烧结成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1