一种快速连退高强带钢生产线的制作方法

本发明涉及带钢冷轧后处理,特别涉及一种快速连退高强带钢生产线。

背景技术:

1、汽车工业已经成为我国支柱产业之一。安全性是汽车的首要需求。为了提高车身的安全性,汽车用材需要具备足够的强度,总的来看通常材料强度越高、碰撞时吸收能越大,对车身的安全性越有利。而随着全球环境恶化和能源紧缺问题的日益加剧,加上世界各国车辆碰撞安全标准和汽车尾气排放法规限定的提高,使得汽车轻量化成为汽车制造业的主要发展方向之一。综合考虑汽车制造成本、回收和维护,高强钢,特别是超高强度钢仍然是未来汽车工业发展的首选材料。因此,汽车工业对高强度带钢特别是超高强度带钢的需求在逐年快速增加。其中连续退火的冷轧超高强带钢的生产,一直是各大钢厂的关注重点之一。近年来,超高强钢生产开发出了一些新的生产工艺,传统的带钢生产线已经无法满足新工艺的要求。

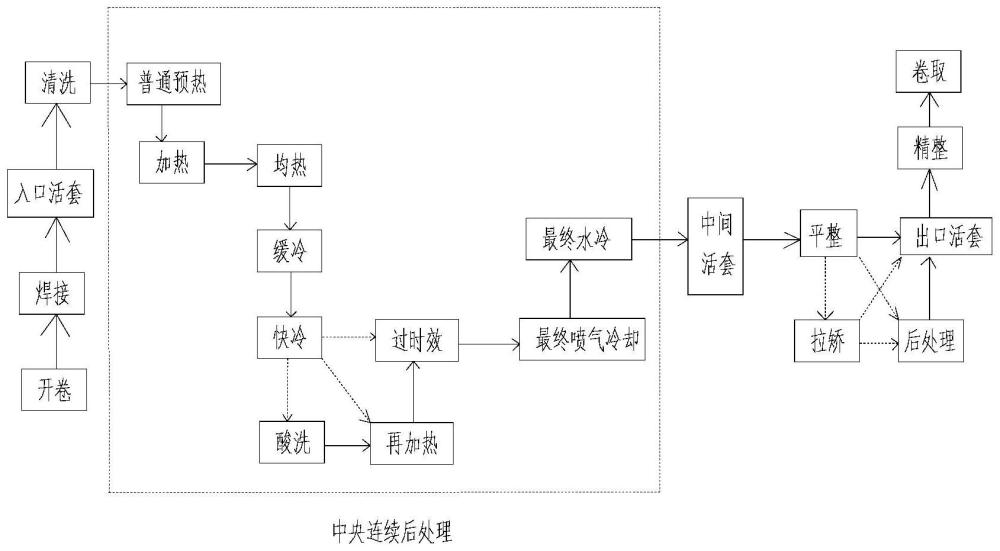

2、传统的连续退火带钢处理线,通常包括以下工位:开卷-焊接-入口活套-清洗-中央连续后处理-中间活套-平整-出口活套-精整-卷取,有的处理线在平整工位与精整工位之间还布置拉矫工位,有的处理线在平整工位与精整工位之间布置钝化或耐指纹等表面后处理工位,也有的处理线在平整工位与精整工位之间同时布置拉矫工位和钝化或耐指纹等表面后处理工位,如图1所示。

3、上述中央连续后处理工位,生产连续退火的冷轧产品时通常包括普通预热段-加热段-均热段-缓冷段-快冷段-过时效(oa)段-喷气冷却段和最终水冷段这些设备。有的处理线,在快冷段与过时效段之间布置再加热段,也有的机组在快冷段与过时效段之间同时布置酸洗段和再加热段。具体也可见图1。

4、上述的传统连续退火带钢处理线的普通预热段、加热段,一种常见方式是使用辐射管加热,用辐射管燃烧废气预热带钢。存在如下不足:

5、1)预热带钢后的燃烧废气排放温度仍然比较高,生产高温退火料时通常会超过350℃,需增加锅炉或过热水加热装置进行燃烧废气余热的二次利用,经济效率明显降低,而且设备占地面积大。

6、2)能源直接利用到带钢上的比例低,即仍然由预热带钢后的废气带走了大量的热量(预热带钢后的废气温度越高,带走的热量越多),燃烧的热量没有充分传输到带钢上(即能源的一次利用率低)。还有,就是预热带钢温度受限,通常预热后的带钢很难超过250℃。

7、3)带钢退火加热温度受限,通常不超过890℃。

技术实现思路

1、本发明的目的在于设计一种快速连退高强带钢生产线,采用喷气辐射复合加热和横磁感应加热实现带钢快速加热,采用高氢冷却段或气雾冷却段或水淬冷却段实现带钢快速冷却,缩短带钢的热处理周期时间;这种快速热处理工艺技术的应用可以采用较低的合金成分生产更高强度等级的各种先进高强钢产品,不仅可以降低高强钢生产成本,还可以提高各种超高强钢产品的力学性能及后续加工性能(如焊接性能、涂装性能);同时,将带钢温度快速加热到900℃以上,实现高强钢的超高温退火处理。

2、为达到上述目的,本发明的技术方案是:

3、一种快速退火高强带钢生产线,其依次包括以下工位:开卷-焊接-入口活套-清洗-中央连续后处理-平整-出口活套-卷取;其中,

4、所述中央连续后处理工位依次包括喷气辐射复合加热段、辐射管加热段、横磁感应加热段、均热段、缓冷段、快速冷却段、再加热段、过时效段、最终喷气冷却段、最终水冷段;

5、所述喷气辐射复合加热段将辐射管安装到高速高温喷气风箱内部把辐射管燃烧气体产生的热量通过高速高温喷气与辐射两种方式迅速的转移到带钢上去,实现带钢的快速加热;

6、所述快速冷却段包括高氢冷却段或气雾冷却段或水淬冷却段;

7、所述均热段采用辐射管加热装置或喷气辐射复合加热装置。

8、又,本发明还提供一种快速退火高强带钢生产线,其依次包括以下工位:开卷-焊接-入口活套-清洗-中央连续后处理-平整-出口活套-卷取;其中,

9、所述中央连续后处理工位依次包括喷气辐射复合加热段、辐射管加热段、横磁感应加热段、均热段、缓冷段、快速冷却段、再加热段、过时效段、最终喷气冷却段、最终水冷段;

10、所述喷气辐射复合加热段将辐射管安装到高速高温喷气风箱内部把辐射管燃烧气体产生的热量通过高速高温喷气与辐射两种方式迅速的转移到带钢上去,实现带钢的快速加热;

11、所述快速冷却段包括高氢冷却段、气雾冷却段或水淬冷却段;所述高氢冷却段和气雾冷却段并联布置,或,所述高氢冷却段和水淬冷却段并联布置;

12、所述均热段采用辐射管加热装置或喷气辐射复合加热装置。

13、本生产线同时采用喷气辐射复合加热装置+横磁感应加热段和高氢冷却段或气雾冷却段或水淬冷却段中的一种快速冷却方式,进行快速加热、快速冷却处理,实现超高强带钢的连续生产。

14、再有,本发明所述的快速退火高强带钢生产线,其依次包括以下工位:开卷-焊接-入口活套-清洗-中央连续后处理-平整-出口活套-卷取;其中,

15、所述中央连续后处理工位依次包括喷气辐射复合加热段、辐射管加热段、横磁感应加热段、辐射管均热段、缓冷段、快速冷却段、再加热段、过时效段、最终喷气冷却段、最终水冷段;

16、所述喷气辐射复合加热段将辐射管安装到高速高温喷气风箱内部把辐射管燃烧气体产生的热量通过高速高温喷气与辐射两种方式迅速的转移到带钢上去,实现带钢的快速加热;

17、所述快速冷却段包括气雾冷却段和水淬冷却段,该气雾冷却段和水淬冷却段并联布置,且,气雾冷却段与水淬冷却段之间设置连接通道;形成带钢可先气雾冷却后水淬冷却,或仅气雾冷却、或仅水淬冷却的三种冷却模式;

18、所述均热段采用辐射管加热装置或喷气辐射复合加热装置;

19、所述横磁感应加热段用于高温带钢的温度进一步快速提升。

20、进一步,所述快速冷却段还包括高氢冷却段,该高氢冷却段与气雾冷却段并联布置;所述高氢冷却段与串联布置的气雾冷却段+水淬冷却段并联布置,形成带钢或仅选择高氢冷却段的第四种冷却模式。

21、优选的,在最终水冷段后设置可选择的酸洗段。

22、优选的,在酸洗段之后设置可选择的闪镀段。

23、优选的,在焊接工位与入口活套工位之间设置清洗工位,优选的,在入口活套工位的前后均设置清洗工位。

24、优选的,在卷取工位前设置精整工位。

25、优选的,在平整工位之前设置中间活套工位。

26、优选的,在平整工位与出口活套工位之间设置拉矫工位。

27、优选的,在平整工位与出口活套工位之间设置钝化或耐指纹等表面后处理工位。

28、优选的,在平整工位与出口活套工位之间同时设置拉矫工位和钝化或耐指纹等表面后处理工位。

29、本生产线同时采用喷气辐射复合加热装置、横磁感应加热段和高氢冷却段或气雾冷却段设备或水淬冷却段设备中的一种快速冷却设备,进行快速加热、快速冷却处理,实现超高强带钢的连续生产。

30、本发明所述的喷气辐射复合加热装置,其包括:

31、炉体,其内沿高度方向设置复合加热体;所述复合加热体,包括,

32、保温箱体,其壳体内壁设保温材料;保温箱体的一侧面中央设安装孔;

33、循环风机,设置于所述保温箱体安装孔处,其吸风口对应安装孔轴线,出风口设于机壳侧面;

34、缓冲腔体,设置于所述保温箱体内对应循环风机吸风口处,缓冲腔体背面设与循环风机吸风口对应的热风出口,缓冲腔体正面设热风进口;优选的,所述缓冲腔体与高速喷气加热风箱为一体结构;

35、两高速喷气加热风箱,竖直对称设置于所述保温箱体内缓冲腔体正面热风进口的两侧,形成供带钢穿过的穿带通道;位于该穿带通道两侧的两高速喷气加热风箱的一侧面沿高度方向间隔设置若干排射流喷嘴,且,n 排射流喷嘴之间设置一间隙,n≥1,n=1时,所述辐射管平行布置于该一排射流喷嘴的上方或下方;优选的,所述射流喷嘴直径为射流喷嘴到带钢的距离的1/10~1/5;更优选的,所述射流喷嘴采用圆孔结构;

36、若干辐射管,对称设置于所述两高速喷气加热风箱内,所述辐射管包括连接烧嘴的连接管段、自连接管段一端弯折延伸的辐射管段、自辐射管段一端延伸弯折形成的换热管段;所述辐射管段对应所述高速喷气加热风箱中n排射流喷嘴之间设置的间隙,形成喷气与辐射交替结构;优选的,所述辐射管的辐射管段、连接管段、换热管段为平行设置。

37、本发明所述喷气辐射复合加热装置采用复合加热技术,复合加热技术首先能够把高速高温喷气加热技术与辐射管加热技术能够有机的结合在一起,充分的发挥了高速高温喷气加热技术与辐射管加热技术的技术优势。通过优化设计辐射管的结构,将辐射管安装到高速高温喷气风箱内部,把辐射管燃烧气体产生的热量通过高速高温喷气与辐射两种方式迅速的转移到带钢上去,实现带钢的快速加热,对于1mm的带钢平均加热速度最高不低于40℃/s,这样可以大大缩短加热炉的长度,对于一个年产量30 万吨机组其加热段约2个pass,降低炉体的热惯性;

38、其次,由于燃气产生的热量被风箱中的循环气体(n2+h2)带走,这不仅可以降低辐射管的排烟温度,同等情况下可以降低辐射管的排烟温度约100℃,提高辐射管的热效率约5%,还可以降低辐射管的平均工作温度,延长辐射管的使用寿命;

39、再次,经过加热的循环气体温度较为均匀,因此加热过程中带钢宽度方向上的温度分布较为均匀,根据运行实际加热过程中带钢宽度方向上的均匀性控制在±5℃,从而实现机组的稳定运行。高速喷气和辐射复合加热技术将会显著提升现存机组的产能,解决产线上加热能力不足的问题。

40、本发明所述喷气辐射复合加热装置的辐射管既具有燃烧辐射功能(是指在两排喷嘴之间是辐射管的高温段),又具有换热器功能,对循环气体进行加热,这样能够把辐射管内燃烧气体的热量通过强制换热迅速的转移到带钢上去,实现带钢的快速加热,可以大大缩短加热炉的长度,降低大型立式连续退火炉体的热惯性。

41、本发明所述生产线与传统连续热处理线的不同点或创新点在于:

42、本发明使用喷气辐射复合加热装置对带钢进行快速加热,该加热设备除了利用辐射管辐射加热带钢外,还利用辐射管燃烧废气加热循环利用的氮氢保护气体或者全氢气体(氢气浓度100%),再由氮氢保护气体或者全氢气体喷射到带钢上下表面实现强制对流换热,换热效率高,废气温度可以直接利用后低于250℃排放,将燃烧热量基本全部传输利用的带钢的加热上。

43、通过横磁感应加热设备布置在辐射管加热段之后,可以将高温带钢的温度进一步快速提升,可以将带钢加热到900℃以上进行退火处理。

44、本发明通过喷气辐射复合加热设备+横磁感应加热设备与高氢快冷设备的配合使用,实现了高强钢的快速加热、快速冷却退火处理,可以提高高强钢的强度。

45、本发明可以实现冷轧退火、酸洗和闪镀三种不同表面状态的超高强钢连续生产。

46、本发明的有益效果在于:

47、1)本发明实现带钢的快速加热、快速冷却处理,可生产强度级别高的高强带钢产品;

48、2)本发明可以实现900℃以上超高温退火;

49、3)本发明采用喷气辐射复合均热时,带钢厚度规格变化、目标温度变化、机组速度变化等工况变化时带钢均热温度可以实现快速调节,可以减少因带钢温度不符造成的质量损失;

50、4)快速加热、快速冷却及快速热处理工艺技术的应用可以采用较低的合金成分生产更高强度等级的各种先进高强钢产品,450mpa级产品的成分可以达到590mpa级产品的强度,相应780mpa级产品的成分可以达到980mpa级产品的性能,不仅可以降低高强钢生产成本,还可以提高各种超高强钢产品的力学性能及后续加工性能(如焊接性能、涂装性能),显著提高高强钢产品的市场竞争力;

51、5)本发明实现超高强钢的快速加热、快速冷却处理,缩短带钢的热处理周期时间。

- 还没有人留言评论。精彩留言会获得点赞!