一种高速喷气与辐射复合加热装置及其快速加热方法与流程

本发明涉及连续热处理领域,特别涉及一种高速喷气与辐射复合加热装置及其快速加热方法。

背景技术:

1、目前国内冷轧带钢生产的大型连续退火炉、热镀锌退火炉及保护气氛加热炉主要采用辐射管加热方式,其加热方式是通过辐射加热与炉内保护气体的自然对流方式实现。辐射管加热技术的优点是燃气在辐射管内部燃烧炉内气氛清洁,带钢表面质量好,炉内故障率低。辐射管加热技术的缺点是加热速度慢,根据炉内加热模型:

2、

3、

4、对于厚度1mm的带钢,当带钢温度为100℃时,其加热速度为:12℃/s,随着带钢温度的升高,加热速度逐步降低,当带钢温度达800℃左右时,加热速度约为1℃/s。由于带钢的加热速度较低,炉子加热段较长,大量的热量通过炉壳散失,导致炉子的加热效率较低,一般来说热效率约50%左右。另外由于辐射管自身温度不均匀,局部温差在150℃左右,退火过程中带钢本身温度也会不均匀,易于产生c翘等缺陷,不利于带钢的稳定通板。

5、为了解决这些问题目前国际上现已开发成功并用于生产中的双p型辐射管,该辐射管管体温差在50℃左右,有利于提高产品质量和生产效率。并且烟气排放量温度低,废气循环效率高,助燃空气预热温度达到700℃,因此整体热效率进一步提高。但是还是不能解决带钢加热速度慢,炉子热惯性大等核心问题,困扰着连续退火与热镀锌机组向高效、快捷的方向发展。

6、喷气加热技术是流体通过喷嘴喷射到固体表面进行加热的方法,它是一种极为有效的强化传热的方法。冲击射流流动行程短,边界层薄,其换热系数比常规的管内换热或者自然对流高出几倍直至一个数量级,除此之外喷气加热与辐射管加热传热原理不同,不受加热带材黑度的影响,如在黑度较低的有色领域,喷气加热技术为常见,如欧洲专利ep1507013a1。

7、由于铝材的退火对温度控制比较严格,如铝带温度在宽度方向上的温差控制在3-5℃;铝带的最高退火温度控制在600℃,为了满足这些要求,因此工业生产中采用喷气加热技术。其中加热气体的温度一般控制在600℃以防由于意外停机,造成机组断带。这一加热过程的优点:首先是实现了铝带在宽度方向上的均匀加热,并且最高温度不会高于600℃,从而实现稳定连续生产,其次由于采用喷气加热技术铝带的加热速度较快,缩短机组的长度。

技术实现思路

1、本发明的目的在于提供一种高速喷气与辐射复合快速加热方法,综合了高速喷气加热技术与辐射管加热技术,不仅加热速度快,而且充分的发挥了高速喷气加热技术的优势加热均匀性好,能够大幅度提高炉内带钢的加热速度和热效率,减少炉子对环境的影响,对提高我国大型带钢连续退火炉整体技术,开发低碳型连续退火炉具有非常重要的意义。

2、为达到上述目的,本发明的技术方案是:

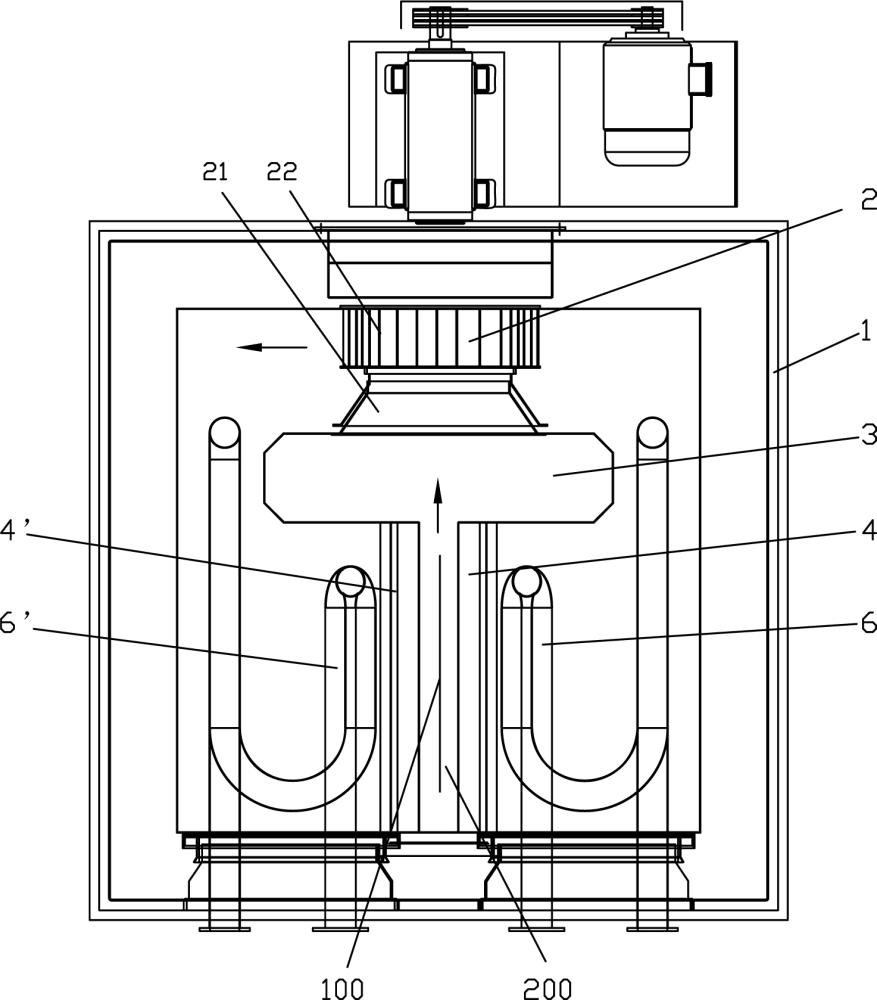

3、一种高速喷气与辐射复合加热装置,其包括,

4、保温箱体,其一侧面中央设安装孔;

5、循环风机,设置于所述保温箱体安装孔处,其吸风口对应安装孔轴线,出风口设于机壳侧面;

6、缓冲腔体,设置于所述保温箱体内对应循环风机吸风口处,缓冲腔体背面设与循环风机吸风口对应的热风出口,缓冲腔体正面设热风进口;

7、两高温喷气风箱,竖直对称设置于所述保温箱体内缓冲腔体正面热风进口的两侧,形成供带钢穿过的穿带通道;位于该穿带通道两侧的两高温喷气风箱的一侧面沿高度方向间隔设置若干排射流高速喷嘴,且,n排射流高速喷嘴之间设置一间隙,n≥1;

8、若干辐射管,对称设置于所述两高温喷气风箱外侧,所述辐射管包括连接烧嘴的连接管段、自连接管段一端弯折延伸的辐射管段、自辐射管段一端延伸弯折形成的换热管段;所述辐射管段对应所述高温喷气风箱中n排射流高速喷嘴之间设置的间隙,形成喷气与辐射交替结构。

9、优选的,所述缓冲腔体与高温喷气风箱为一体结构。

10、优选的,所述射流高速喷嘴采用圆孔结构,保证高温时喷嘴不易变形,同时该设计还能减少引起带钢的振动。

11、优选的,所述射流高速喷嘴直径为射流喷嘴到带钢的距离的1/10~1/5;在这个范围内射流对流换热系数基本保持不变,当大于这个范围时对流换热系数明显下降。

12、优选的,所述辐射管的辐射管段、连接管段、换热管段为平行设置。该辐射管既具有辐射加热带钢功能,又具有换热器加热射流气体的功能。

13、优选的,所述保温箱体的壳体内设保温材料.

14、本发明采用所述的高速喷气与辐射复合加热装置及其快速加热方法,辐射管通过连接管段连接烧嘴,辐射管内燃烧气体充分燃烧,通过辐射管段对进入穿带通道的带钢辐射加热带钢;同时,换热管段对由循环风机增压后进入保温箱体的气体加热,加热后的热风进入高温喷气风箱通过射流高速喷嘴射流加热带钢,加热带钢后的热风通过循环风机增压后经过循环风机出风口再次进入保温箱体内,由辐射管的换热管段加热,完成循环。

15、优选的,射流带钢的气体为n2+h2。

16、本发明热风在装有辐射管的喷气风箱内加热,辐射管除了具有加热功能还有换热器功能,为了增加热风与辐射管的换热效果同时又兼顾热风在喷气风箱内的阻力损失,本发明所述辐射管设计为空间结构,一个行程正对着带钢用来辐射加热带钢,其它行程用来加热热气,辐射管的热量通过烧嘴燃烧获得。

17、本发明所述喷气和辐射复合加热技术,热风在装有辐射管的保温箱体中产生,通过高速射流加热带钢后的气体经过循环风机回到保温箱体内再次加热,完成循环;同时辐射管的辐射管段与带钢直接相对实现辐射加热;并且由于辐射管安装在高速喷气设备的内部,这样实现了热风在退火炉体内产生,使得该复合加热设备结构紧凑,减少了设备的散热面积,提高了设备的整体热效率。

18、本发明的有益效果:

19、本发明所述喷气与辐射复合加热技术,将喷气加热技术与辐射管加热技术有机的结合在一起,充分发挥了喷气加热技术与辐射管加热技术的技术优势,把辐射管燃烧产生的热量迅速转移到带钢上去,实现带钢的快速加热。

20、举例而言,目前连退炉内较为常用的辐射管,如果辐射加热100℃的带钢,带钢单位面积的热流密度为20kw,如果通过喷气和辐射复合加热技术加热带钢,带钢单位面积的热流密度为100kw左右。

21、这样首先可以大大缩短加热炉的长度,节省投资成本;其次,由于辐射管燃烧产生的热量被风箱中的循环气体带走,这不仅可以降低辐射管的排烟温度,提高辐射管的热效率,还可以降低辐射管的平均工作温度,延长辐射管的使用寿命;再次经过加热的循环气体温度较为均匀,因此加热过程中带钢宽度方向上的温度分布较为均匀,从而实现机组的稳定运行。

22、本发明喷气和辐射复合加热技术,实现射流对流以及辐射两种加热方式同时加热带钢,能显著提高带钢的加热速度、能够把辐射管内燃气产生的热量通过强制对流换热和辐射换热的方式迅速的转移到带钢上去,实现带钢的快速加热。在相同的生产能力下可以将十几个pass的加热段减少为2-3个pass,节省了设备占地空间。

23、由于辐射管内燃烧气体产生的热量被循环气体迅速的带走,这样会使得辐射管壁面温度较低,因此辐射管的排烟温度也会降低,并且由于快速加热使得加热炉的长度缩短(pass数量从十几个降低到2-3个),通过炉壳散失的热量减少,进一步提高辐射管的热效率,提高能源的利用率,不仅能降低机组的运行费用与吨钢成本,实现节能降碳,还能提升企业自身的竞争力。

24、采用喷气和辐射复合加热技术,带钢加热是通过在辐射加热和循环气体射流加热,由于气体温度的均匀性以及射流加热易于边缘效应的控制,因此带钢宽度方向上的温度均匀性较好,有助于带感高温稳定通板,对改善带钢的表面质量有显著意义。

25、喷气和辐射复合加热技术,其加热速度约为辐射管加热速度的4-5倍,对于1mm厚的带钢在0-600℃范围内平均加热速度可达40-50℃/s,因此本发明所述快速加热技术可满足高品质汽车外板、家电板以及高强钢超高强钢的热处理工艺要求。

26、本发明高速喷气和辐射复合快速加热方法耦合了高速喷气,其加热速度对比辐射管加热炉提升4-5倍,并且由于喷气温度的均匀性好,因此带钢加热过程中的均匀性从±15℃提升到±5℃;在低碳冶金工艺方面,由于辐射管产生的热量被气体强制射流到带钢,因此大大减少了辐射管到带钢之间传热热阻,根据运行实际发现同等情况下降低辐射管排烟温度约100℃,热效率提升约5%,根据工业上燃气利用的热效率为50%,那么本发明方法能够降碳10%,优势显著;同时,本发明所述快速加热方法摒弃了有色金属领域应用快速加热方法所强调的喷气与气垫功能,本发明喷嘴采用高速喷嘴,射流对流换热系数从120w/m2k提升到200w/m2k,再耦合辐射加热,整体加热速度相对喷气加热提升约1倍。

- 还没有人留言评论。精彩留言会获得点赞!