一种高效分离钒渣中钒、铬和铁的方法与流程

1.本发明涉及利用钒渣分离回收有价金属,属于湿法冶金化工领域,特别涉及一种高效分离钒渣中钒、铬和铁的方法。

背景技术:

2.钒和铬属于高熔点稀有金属,作为重要的战略性资源,广泛应用于钢铁冶金、铁合金和化工三大领域。钒钛磁铁矿是目前最主要的、也是最经济的提钒资源,钒钛磁铁矿精矿经过高炉、转炉处理,产出钒渣,使钒得以富集。

3.目前,从钒钛磁铁矿产出钒渣中提取钒的方法主要为:钠化焙烧水浸法和钙化焙烧酸浸法。钠化焙烧水浸法是钒渣提钒的主流工艺,该方法主要是钒渣中加入na2so4、na2co3、nacl、naoh等钠化剂,进行氧化焙烧,将钒渣中的含钒物相转化为钒酸钠,钒酸钠再经水浸出。钠化焙烧水浸法虽工艺相对简单,但大量钠盐的加入,不仅辅料消耗大、成本高,且易造成硅砂软化烧结、窑体结圈,同时阻滞钒进一步氧化,造成钒转化率低,一般单次钒转化率仅为70%。另外,沉钒过程产出大量的含钠废水,处理成本高。钙化焙烧酸浸工艺,是将钒渣粉末和caco3、cao等钙化剂混匀,然后进行高温焙烧,使含钒物相转化为钒酸钙,然后酸浸提钒,钙化焙烧过程中会有硅酸钙形成,将部分钒进行了包裹,降低了钒的浸出率。

4.现有技术201310296932.0公开了一种利用硝酸活化高钙高磷钒渣提钒的方法,先用浓硝酸除铁和钙,然后再次酸浸提钒,不仅会消耗大量的硝酸,增加成本,而且还会增加能耗。

5.现有技术201510763421.4公开了一种低温常压提取钒渣中钒和铬的方法,利用钠化反应将钒渣中的钒转化成钒酸钠,铬转化为铬酸钠,然后提取钒和铬,但是钒、铬浸出率仅有85%左右,不能有效利用钒和铬。

6.现有技术201710551972.3公开了一种高温焙烧法从含铬钒渣中提取铬和钒的方法,利用钠化和钙化焙烧组合方式提取钒渣中的钒和铬,其中钒和铬同时进入酸浸液中,不能一步实现钒、铬分离,后续分离钒铬较复杂,成本较高。

7.因此,上述现有技术均存在以下问题:1)将钒和铬同时转化为可溶性物质,浸出液中包含钒、铬,浸出液除杂复杂,除铬会损失部分钒;2)钒浸出率低,造成资源浪费。

技术实现要素:

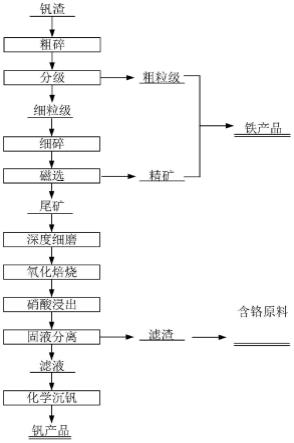

8.本发明的目的在于提供一种高效分离铁、钒和铬的方法,该方法是通过磨矿分级、磁选、氧化焙烧和常压酸浸,分别得到铁、钒产品和制备铬原料。

9.本发明通过以下技术方案来实现:

10.一种高效分离钒渣中钒、铬和铁的方法,包括以下步骤:

11.s1:将钒渣研磨、分级、磁选分离铁后,得到含钒铬细粉;

12.s2:将步骤s1得到的含钒铬细粉依次进行氧化焙烧和常压酸浸;

13.s3:将步骤s2得到的酸浸出液抽滤进行液固分离,得到滤饼和滤液,所述滤饼依次

进行水洗、烘干,用于铬的回收;所述滤液通过化学沉淀回收钒。

14.优选地,所述步骤s1中,所述钒渣中主要成分的质量含量如下:v2o5:12%~18%、tfe(全铁):25%~35%、cao:3%~5%、mgo:1%~3%、mno:5%~10%、cr2o3:4.5%~12%、sio2:13%~18%,余量为杂质。

15.优选地,所述步骤s1中,将钒渣研磨分级进行铁的回收,然后进一步细磨磁选回收余铁。将研磨目数控制在80-200目,通过80-120目筛分回收粗粒级铁,120目以下细粉通过磁选回收细粒级铁,将磁选尾料作为含钒铬细粉。实际操作中,将粒径在80-120目筛以上的直接作为粗粒级铁。

16.不同物质的机械强度不一样,导致其可碎性不同。表现为采用相同的磨矿时间,机械强度高的物质粒度越大。由于与钒渣中其他物质相比,生铁的机械强度较大,导致在相同磨矿条件下,其粒度较粗,再通过控制筛分粒度,即可除去大多数铁。

17.优选地,所述步骤s2中,将步骤s1得到的含钒铬细粉磨矿至400目以下,再依次进行氧化焙烧和常压酸浸。该细磨可作为机械活化过程,将含钒铬细粉的粒度降低至400目以下,可提高后续酸浸过程中的钒浸出率。

18.优选地,所述步骤s2中,其氧化焙烧温度为650-900℃,氧化焙烧时间为2-5h;酸浸温度为40-80℃,反应时间为2-6h。

19.优选地,所述步骤s2中,所述酸浸试剂为硝酸、硫酸和盐酸中的一种或几种,优选硝酸。上述盐酸、硫酸不能回收使用,硝酸方便回收利用,经济效益好。实际操作中,根据钒渣中可以被硝酸氧化和转化为离子的金属元素含量初步确定硝酸用量,再通过条件试验进行优化,以钒浸出率为表征,得出最终浸出硝酸用量。

20.优选地,所述步骤s3中,滤饼通过还原焙烧和磁选方式回收铬,滤液通过水解沉钒、碱溶除渣、铵盐沉钒和煅烧得五氧化二钒。

21.优选地,所述步骤s3中,滤饼水洗次数为2-3次,洗水量为渣量的0.5-1.0倍。

22.与现有技术相比,本发明具有以下有益的技术效果:

23.本发明提供的一种高效分离钒渣中铁、钒和铬的方法,通过磨矿分级、磁选、氧化焙烧和常压酸浸,就能够将钒渣中的铁、钒和铬有效分离。其中磨矿分级和磁选主要将铁进行分离,氧化焙烧和常压酸浸主要分离钒和铬。上述方法工艺流程较短,关键是工艺操作简单,设备投入少。不仅可以一步分离铁,而且还可以高效分离钒和铬。进一步地,

24.(1)关于研磨分级和磁选过程:常规的研磨分级目的只是控制粒度。本发明原料为高钒渣,渣中含有生铁。由于生铁具有延展性,磨矿后粒度较粗。将钒渣经过磨矿后进行分级,粗粒级为铁产品,剩余细粒级通过磁选得到余铁,铁收率可以达到90%以上。

25.(2)关于氧化焙烧过程:除铁后的钒渣粉末进行充分氧化焙烧,将钒渣中低价(ш和ⅳ)钒氧化成高价钒(

ⅴ

)熟料。高价钒熟料经过常压酸浸和固液分离,钒进入酸浸液,铬留在酸浸渣中,实现了钒铬分离。在最优的实验结果中,钒浸出率为97%,铬浸出率为0.5%。

26.焙烧过程中钒的氧化过程涉及的反应方程式如式(1)~(3)所示:

27.4fev2o4+o2=2fe2o3+4v2o3ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(1)

[0028]v2

o3+o2=v2o5ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(2)

[0029]

4m2vo4+o2=8mo+2v2o5(m为镁、锰、钙等)

ꢀꢀ

(3)

[0030]

硝酸浸出过程涉及的反应方程式如式(4)所示:

[0031]v2

o5+2hno3=2vo2no3+h2o

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

(4)

[0032]

由于钒渣中钒和铬主要以尖晶石结构存在,控制合适的焙烧条件,使钒从尖晶石结构氧化迁移到外部,铬留在尖晶石内部。再通过浸出使得钒进入酸浸液,而铬则留在渣相。

[0033]

(3)关于酸浸过程:本发明常压酸浸所用的试剂为硝酸,可以浸出低价钒,钒的浸出率较高,而且废酸可以循环利用。

附图说明

[0034]

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0035]

图1为本发明高效分离钒渣中钒、铬和铁的方法的流程图。

具体实施方式

[0036]

下面将结合本发明实施例,对本发明实施例中的技术方案和解决的技术问题进行阐述。显然,所描述的实施例仅仅是本发明专利的一部分实施例,而不是全部实施例。

[0037]

实施例和对比例的钒渣中,主要成分及含量如下:tio2:9.82%、tfe:27.55%、cao:3.92%、mgo:1.34%、mno:9.79%、al2o3:2.46%、sio2:16.10%,余量为杂质。

[0038]

实施例1

[0039]

一种高效分离钒渣中钒、铬和铁的方法,其流程图如图1所示,包括以下步骤:

[0040]

将200g钒渣进行研磨,控制研磨时间10min,然后过80目筛网,筛余物铁为45.5g,过筛物进一步研磨5min进行磁选,得到精矿铁10.3g,尾矿140.6g;

[0041]

取上述尾矿磨矿至400目以下,再进行氧化焙烧,焙烧温度700℃,焙烧时间为2h,然后将焙烧熟料研磨,取钒渣焙烧熟料100g、质量浓度为60%的硝酸150g和水300g分别加入1000ml烧杯中,从室温开始缓慢升温,反应2小时,反应温度为70℃,酸浸的同时进行搅拌,搅拌转速为300r/min。反应结束后进行固液分离,滤饼水洗、烘干、研磨过筛后进行分析检测,主要分析钒、铬浸出率。铬主要存在于滤饼中,后续可采用还原焙烧-磁选工艺回收铬,与初始钒渣相比较,铬浸出率为1.5%;钒主要存在于滤液中,后续通过化学沉淀方式回收,钒浸出率为95.6%。相较于钒渣,铁回收率为91.02%。

[0042]

实施例2

[0043]

将200g钒渣进行研磨,控制研磨时间10min,然后过100目筛网,筛余物铁为48.3g,过筛物进一步研磨5min进行磁选,得到精矿铁7.8g,尾矿140.9g;

[0044]

取上述尾矿磨矿至400目以下,再进行氧化焙烧,焙烧温度750℃,焙烧时间为2h,然后将焙烧熟料研磨,取钒渣焙烧熟料100g、质量浓度为60%的硝酸200g和水300g分别加入1000ml烧杯中,从室温开始缓慢升温,反应2小时,反应温度为75℃,酸浸的同时进行搅拌,搅拌转速为300r/min。反应结束后进行固液分离,滤饼水洗、烘干、研磨过筛后进行分析检测,钒的浸出率为96.3%,铬的浸出率为1.0%。相较于钒渣,铁回收率为91.60%。

[0045]

实施例3

[0046]

将200g钒渣进行研磨,控制研磨时间15min,然后过80目筛网,筛余物铁为40.9g,过筛物进一步研磨5min进行磁选,得到精矿铁13.3g,尾矿142.4g;

[0047]

取上述尾矿磨矿至400目以下,再进行氧化焙烧,焙烧温度800℃,焙烧时间为2h,然后将焙烧熟料研磨,取钒渣焙烧熟料100g、质量浓度为60%的硝酸150g和水300g分别加入1000ml烧杯中,从室温开始缓慢升温,反应2小时,反应温度为70℃,酸浸的同时进行搅拌,搅拌转速为300r/min。反应结束后进行固液分离,滤饼水洗、烘干、研磨过筛后进行分析检测,钒的浸出率为96.3%,铬的浸出率为0.8%。相较于钒渣,铁回收率为90.60%。

[0048]

实施例4

[0049]

将200g钒渣进行研磨,控制研磨时间15min,然后过100目筛网,筛余物铁为44.2g,过筛物进一步研磨5min进行磁选,得到精矿铁10.5g,尾矿143.6g;

[0050]

取上述尾矿磨矿至400目以下,再进行氧化焙烧,焙烧温度800℃,焙烧时间为2h,然后将焙烧熟料研磨,取钒渣焙烧熟料100g、质量浓度为60%的硝酸200g和水350g分别加入1000ml烧杯中,从室温开始缓慢升温,反应2小时,反应温度为70℃,酸浸的同时进行搅拌,搅拌转速为300r/min。反应结束后进行固液分离,滤饼水洗、烘干、研磨过筛后进行分析检测,钒的浸出率为97.3%,铬的浸出率为0.53%。相较于钒渣,铁回收率为90.75%。

[0051]

实施例5

[0052]

将200g钒渣进行研磨,控制研磨时间15min,然后过100目筛网,筛余物铁为43.9g,过筛物进一步研磨5min进行磁选,得到精矿铁10.8g,尾矿143.1g;

[0053]

取上述尾矿磨矿至400目以下,再进行氧化焙烧,焙烧温度850℃,焙烧时间为2h,然后将焙烧熟料研磨,取钒渣焙烧熟料100g、质量浓度为60%的硝酸200g和水350g分别加入1000ml烧杯中,从室温开始缓慢升温,反应2小时,反应温度为70℃,酸浸的同时进行搅拌,搅拌转速为300r/min。反应结束后进行固液分离,滤饼水洗、烘干、研磨过筛后进行分析检测,钒的浸出率为96.1%,铬的浸出率为0.61%。相较于钒渣,铁回收率为90.95%。

[0054]

实施例6

[0055]

将200g钒渣进行研磨,控制研磨时间10min,然后过80目筛网,筛余物铁为45.51g,过筛物进一步研磨5min进行磁选,得到精矿铁9.8g,尾矿142.1g;

[0056]

取上述尾矿磨矿至400目以下,再进行氧化焙烧,焙烧温度900℃,焙烧时间为2h,然后将焙烧熟料研磨,取钒渣焙烧熟料100g、质量浓度为60%的硝酸200g和水300g分别加入1000ml烧杯中,从室温开始缓慢升温,反应2小时,反应温度为80℃,酸浸的同时进行搅拌,搅拌转速为300r/min。反应结束后进行固液分离,滤饼水洗、烘干、研磨过筛后进行分析检测,钒的浸出率为95.1%,铬的浸出率为0.49%。相较于钒渣,铁回收率为92.10%。

[0057]

对比例1

[0058]

将200g钒渣进行研磨,控制研磨时间10min,然后过80目筛网,筛余物铁为44.98g,过筛物进一步研磨5min进行磁选,得到精矿铁9.5g,尾矿145.52g;

[0059]

取上述尾矿磨矿至200目以下,再进行氧化焙烧,焙烧温度700℃,焙烧时间为2h,然后将焙烧熟料研磨,取钒渣焙烧熟料100g、质量浓度为60%的硝酸150g和水300g分别加入1000ml烧杯中,从室温开始缓慢升温,反应2小时,反应温度为70℃,酸浸的同时进行搅拌,搅拌转速为300r/min。反应结束后进行固液分离,滤饼水洗、烘干、研磨过筛后对钒铬进

行检测,铬主要存在于滤饼中,后续可采用还原焙烧-磁选工艺回收铬,与初始钒渣相比较,铬浸出率为1.20%;钒主要存在于滤液中,后续通过化学沉淀方式回收,钒浸出率89.31%。

[0060]

对比例2

[0061]

将200g钒渣进行研磨,控制研磨时间10min,然后过80目筛网,筛余物铁为44.98g,过筛物进一步研磨5min进行磁选,得到精矿铁9.5g,尾矿145.52g;

[0062]

取上述尾矿磨矿至325目以下,再进行氧化焙烧,焙烧温度700℃,焙烧时间为2h,然后将焙烧熟料研磨,取钒渣焙烧熟料100g、质量浓度为60%的硝酸150g和水300g分别加入1000ml烧杯中,从室温开始缓慢升温,反应2小时,反应温度为70℃,酸浸的同时进行搅拌,搅拌转速为300r/min。反应结束后进行固液分离,滤饼水洗、烘干、研磨过筛后对钒铬进行检测,铬主要存在于滤饼中,后续可采用还原焙烧-磁选工艺回收铬,与初始钒渣相比较,铬浸出率为1.38%;钒主要存在于滤液中,后续通过化学沉淀方式回收,钒浸出率93.78%。

[0063]

申请人研究发现,提高钒浸出率的关键,在于分离铁之后,对含钒铬细粉进行机械活化(细磨)。对比例1和2在分离铁之后,将尾矿磨矿至200目,以及325目,与实施例相比钒浸出率降低。而铬从滤饼进入滤液,浸出率明显升高。

[0064]

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1