一种复合添加Ca和Y的高强阻燃镁合金及其制备方法与流程

本发明涉及镁合金,特别涉及一种复合添加ca和y的高强阻燃镁合金及其制备方法。

背景技术:

1、相比于传统钢铁材料,镁合金材料密度为钢铁的1/4左右,仅为1.76g/cm3;具有比强、比钢度高,优异的导热、减震和电磁屏蔽性能;现已经被广泛应用于轨道交通,航空航天以及3c器件等领域,被誉为二十一世纪的新型“绿色材料”,是最具有开发应用潜力的新型结构金属材料之一。

2、然而对于传统镁合金材料,实现大规模商业应用依旧面临着许多问题;首先就是镁合金强韧性与传统钢铁材料相比较大,限制了其作为结构材料的使用;其次就是镁合金在熔炼和成型过程易发生氧化和燃烧,传统商业镁合金如:az31、az80、az91、zk60等燃点均在550℃-600℃之间,容易在高温下会发生自燃,在熔炼时也必须在保护气氛下进行。因此亟需开发同时具有良好强韧性和高燃点的新型镁合金材料。

3、国内外对阻燃镁合金已经先后有了大量的文献报道,主要集中在采用合金化的方式赋予镁合金高燃点的特性;其中主要包括添加各类re(gd、ce、y等)稀土元素和ca、be和sr等非稀土元素;然而目前开发的阻燃镁合金如:

4、中国专利公开号cn103469040a公开的“复合添加稀土nd和y的阻燃镁合金及其燃点测试方法”,其开发的mg-al-zn-re合金,其中含稀土元素y和nd,成本较高,燃点却低于600℃,很难实际应用。

5、中国专利公开号cn108660348a公开的“一种低成本高强阻燃变形镁合金”,该合金中添加质量百分比为0-0.6%的稀土元素y,然而其抗拉强度最高未超过330mpa,屈服强度最高未超过310mpa,其强度偏低。都很难实现大规模工程实际应用。

技术实现思路

1、本发明的目的在于提供一种复合添加ca和y的高强阻燃镁合金及其制备方法,镁合金的燃点在950℃以上,挤压态镁合金的室温下其抗拉强度≥360mpa,屈服强度≥330mpa,延伸率≥14%,表现出良好的室温力学性能和、阻燃性能、挤压成型性以及较低的成本。

2、为达到上述目的,本发明的技术方案是:

3、本发明在mg-zn-zr系镁合金的基础上,通过复合添加一种少量稀土元素y,以及少量非稀土阻燃元素ca元素,来实现力学性能、阻燃性能、挤压成形性和成本相匹配的新型镁合金。

4、具体的,本发明所述的复合添加ca和y的高强阻燃镁合金,其成分重量百分比为:ca 0.5~0.8%,y 0.3~0.8%,zn 5.5~6.5%,zr 0.4~0.8%,余量包含mg和其它不可避免杂质;其中,ca+y=1.0~1.4%。

5、进一步,所述余量为mg和其它不可避免杂质。

6、优选的,所述杂质含量低于0.1wt%。

7、本发明所述镁合金的燃点在950℃以上,挤压态镁合金室温下的抗拉强度≥360mpa,屈服强度≥330mpa,延伸率≥14%。

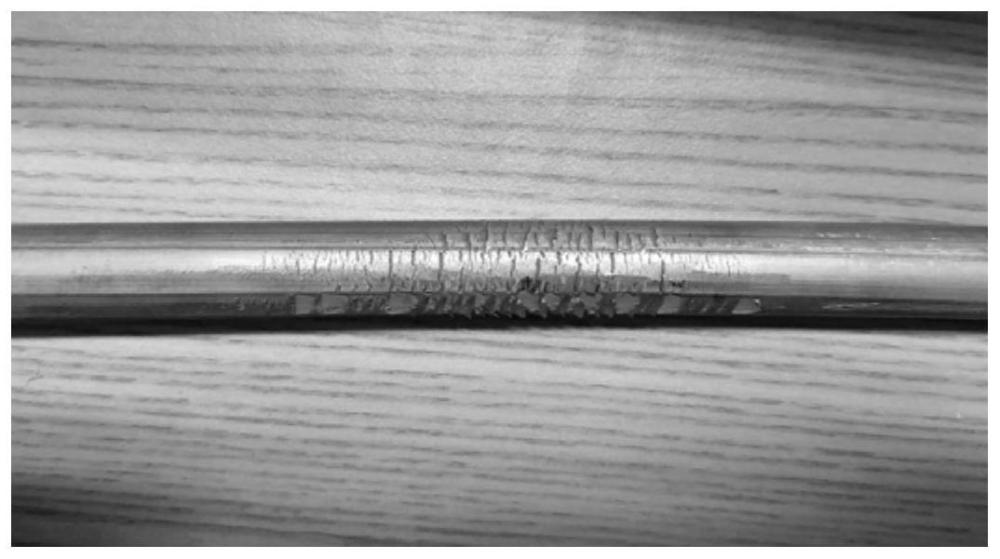

8、本发明相比于传统单一添加阻燃元素ca元素,具有更优的塑性和燃点;根据现有文献报道单一添加超过2wt%ca的合金燃点才能勉强达到900℃左右,且塑性偏低;同时,大量添加ca元素会使合金的挤压成形性能变差,使得合金在挤压时表面形成裂纹,如图1所示。相比于单一添加re元素的合金,要实现高燃点,其添加含量必然较多,无法实现低成本的优点;而本发明的合金通过复合添加ca和y元素,燃点达到950℃以上,ca和y元素总含量低于1.4wt%,其中稀土元素y含量未超过0.8wt%,具有低成本的优势;同时,降低ca含量可以减少ca2mg6zn3脆性相的含量,进而实现了良好的强塑性匹配,且有效提升了挤压成形性能。因此,本发明合金中复合添加的ca+y=1.0~1.4%,实现了力学性能-阻燃性能-成形性能-合金成本之间的优异匹配。

9、本发明所述的复合添加ca和y的高强阻燃镁合金的制备方法,其包括如下步骤:

10、1)熔炼、铸造

11、按上述成分熔炼、铸造获得合金铸锭;

12、2)固溶处理

13、对合金铸锭进行两级固溶处理,第一级固溶处理在350~360℃下固溶处理6~12h;第二级固溶处理在390~410℃下保温2~4h;其中升温过程为随炉升温升温速率为2~5℃/min;随后采用60~80℃的热水淬火至室温;

14、3)热加工

15、对固溶处理后的合金铸锭预热,预热温度为320~360℃,预热时间0.5~1h;然后对合金铸锭进行热挤压,挤压温度为320~360℃,挤压速度为5~15mm/s,挤压比为10:1~25:1。

16、优选的,步骤1)熔炼的原料包括纯mg、纯zn、mg-zr中间合金、mg-ca中间合金和mg-y中间合金,并对所述原料预热,预热温度为220~250℃,预热时间为10~30分钟。

17、优选的,步骤1)熔炼过程包括:

18、a)将纯mg加入不锈钢坩埚中,放入已经加热至740~750℃的井式电阻炉中,在保护气氛下熔化,得到液态纯mg;

19、b)在保护气氛下,将液态纯mg升温至750~760℃,加入纯zn、mg-ca中间合金,保温10~15分钟,纯zn、mg-ca中间合金全部熔化;

20、c)在保护气氛下,再升温至760~780℃,加入mg-zr中间合金以及mg-y中间合金,待加入的中间合金全部熔化后,保温5~10分钟;

21、d)加入1~3g精炼剂精炼10~15分钟,随后搅拌2~5分钟,去除表面浮渣,保温5~10分钟后取出,采用20-25℃自来水水冷。

22、优选的,所述精炼剂为六氯乙烷。

23、优选的,所述保护气氛为co2和sf6的混合气体,sf6的体积占比为0.5-1%。

24、本发明所采用的挤压前固溶处理工艺为两级固溶处理,具体为:低温350~360℃下6~12h较长时间固溶处理(第一级固溶处理),配合高温390~410℃下2~4h短时间固溶处理(第二级固溶处理)。

25、挤压前均匀化退火,一般旨在促使元素和组织均匀化分布。如采用低温单级固溶,需要很长的固溶时间(>48h)才能使得元素均匀化分布。如采用高温单级固溶,在使得元素均匀化分布的情况下,含ca第二相在晶界处聚集,第二相的聚集会严重恶化合金挤压态的力学性能。

26、本发明所述两级固溶处理可以在短时间使得元素均匀化分布,同时抑制晶粒长大,且使得ca2mg6zn3相细小且均匀化分布,进而防止了含ca第二相在晶界处聚集,降低挤压态力学性能。如图2和图3所示,双级固溶处理第二相更弥散,未在三叉晶界处发生聚集,保留的第二相在挤压后破碎,起到促进再结晶和抑制晶粒长大的作用,使得挤压后力学性能更优;但是,单级高温固溶处理后,第二相在晶界处聚集成大块状,在挤压过程中难以破碎,进而严重恶化挤压态合金的塑性。

27、相比现有技术,本发明具有如下有益效果:

28、1、现有技术采用单一添加ca元素获得高阻燃性能,但其较多的ca含量和含ca硬脆第二相使得镁合金的塑性和挤压加工性能较差;或,通过单一添加re元素获得高阻燃性能,但其较高含量的re元素使得镁合金成本较高。

29、本发明通过复合添加ca和y元素,降低了含ca硬脆第二相的含量,从而提高了合金塑性和挤压加工性能;同时,复合添加少量稀土y元素,在较小的元素总添加量的条件下,即获得了高的燃点温度。因此,本发明所述镁合金在力学性能、阻燃性能、成形性能和加工成本之间具有显著的综合性能优势,对促进镁合金在航空航天、轨道交通、军事以及3c等领域的大规模商业应用具有推动作用;以轨道交通为例,该镁合金牌号可以应用于车辆门窗、座椅、行李支架等小型材,也可以应用于如支撑梁和牵引梁等大规格镁合金型材,对车体减重、减震和提速具有促进作用。

30、2、相比于现有常用的高温单级固溶制度,本发明采用的低温配合高温的两级固溶处理在均匀组织、消除元素偏析的同时,也能有效避免铸态组织中的含ca第二相在晶界处聚集,第二相的聚集会严重恶化合金挤压态的力学性能。如图2所示,两级固溶处理使第二相大量溶解,且分布更加弥散均匀,也未在三叉晶界处发生聚集;保留的第二相在挤压后破碎,起到促进再结晶和抑制晶粒长大的作用,使得挤压后力学性能更优;而现有技术采用单级高温固溶处理后,如图3所示,第二相在晶界处聚集成大块状,在挤压过程中难以破碎,进而严重恶化挤压态合金的塑性。

31、3、本发明制备的阻燃镁合金,采用含zn、zr、ca三种对人体无害的非稀土合金元素,以及少量稀土元素y,所得镁合金的燃点在950℃以上,具有良好的阻燃性能,而常见的结构材料用镁合金,如az31、az80、az91、zk60等燃点仅为550-600℃;同时,本发明挤压态镁合金的室温抗拉强度在360mpa以上,室温屈服强度在330mpa以上,室温延伸率在14%以上,表现出良好的室温力学性能和阻燃性能以及较低的成本。

- 还没有人留言评论。精彩留言会获得点赞!