一种从锌阳极泥中分离回收锶的方法

1.本发明涉及一种锌阳极泥的处理方法,特别涉及一种从锌阳极泥中分离回收锶的方法,属于化工技术领域。

背景技术:

2.锶是一种具有独特物理和化学性能的金属,可广泛应用于电子、化工、冶金、焰火、军事、轻工、医药和光学等各个领域。中国的锶资源丰富,约占全球锶储量的四分之一。冶金工业的快速发展产生了大量的含锶二次资源。锶渣是碳酸锶精炼过程中产生的副产品,我国累计锶渣达4500万吨,并且以每年500万吨的速度增长。因此,从含锶二次资源中回收锶对于环境要求和锶资源安全具有重要意义。

3.锌阳极泥产自于湿法炼锌系统的电积过程。在电积过程中,常常向电解槽中加入碳酸锶以提高阴极锌的质量。碳酸锶在电解液中首先转化为硫酸锶,然后与硫酸铅共沉淀。每生产1吨锌就会产生约40-50公斤阳极泥。阳极泥除含锶、铅外,还含有锰、锌、钙等多种有价金属。废阳极泥的堆积处理方式不可避免地带来了资源利用不充分、对公众健康和环境造成严重污染等严重问题。因此,加强从锌电解阳极泥中分离和回收锶,已成为湿法炼锌工业必须解决的问题。

技术实现要素:

4.针对现有技术存在的技术缺陷,本发明的目的是在于提供一种从锌阳极泥中分离回收锶的方法。该方法利用球磨机械活化锌阳极泥中的锶,实现(pb,sr)so4共晶结构的分离,并利用碳酸盐使硫酸锶锶转化成易溶于低浓度酸的碳酸锶,实现锶与其他金属高效分离,再利用氢氧化钠除去钙等杂质,最后利用碳酸盐沉淀锶,获得高纯碳酸锶产品,该方法对锶回收率高,同时可降低处理药剂浓度和用量,对环境友好,工艺流程简单,且对设备要求低,有利于大规模推广应用。

5.为了实现上述技术目的,本发明提供了一种从锌阳极泥中分离回收锶的方法,该方法是将含锌阳极泥进行湿法球磨后,过滤,得到滤饼i;将所述滤饼i与碳酸盐溶液进行锶转化反应后,过滤,得到滤饼ii;将所述滤饼ii采用稀酸低温浸出,得到含锶浸出液;将所述含锶浸出液通过氢氧化钠溶液净化除杂,得到含锶净化液;向所述含锶净化液中加入碳酸盐溶液进行沉淀反应,即得碳酸锶。

6.本发明中锌阳极泥为湿法炼锌系统中电积过程中产生的含锶的阳极泥,其中锶含量为2~6wt%。

7.本发明对锌阳极泥进行湿法球磨使其活化,然后添加碳酸盐溶液与活化的锌阳极泥进行化学反应使得其中的锶转化成易于在低浓度酸液中浸出的碳酸锶(srco3),从而结合低浓度酸液及低温浸出,在该条件下能够保证碳酸锶高效浸出,只包含少量钙等杂质,而锰、二氧化硅、铅等富集在渣相中,从而可以实现锶的富集分离。

8.作为一个优选的方案,所述湿法球磨的条件为:转速为100~300r/min,固液比为

1g:0.5~1.5ml,时间为0.5~1.5h。进一步优选的转速为150~250r/min。进一步优选的固液比为1g:0.9~1.1ml。进一步优选的时间为0.9~1.1h。

9.在该球磨活化过程中,需控制合适的液固比以及球磨转速等条件,其中,液固比过高,将导致物料过于分散,使物料与球的接触不充分,降低湿式球磨效果,从而降低浸出效果;而液固比过低,将导致物料流动性较差,也会使物料与球的接触不充分,降低湿式球磨效果,从而降低浸出效果。同时,通过控制适当的球磨转速才有利于通过机械能实现锌阳极泥表面活化。

10.作为一个优选的方案,所述碳酸盐为碳酸钠、碳酸氢钠、碳酸铵、碳酸氢铵中至少一种。

11.作为一个优选的方案,所述锶转化反应的条件为:滤饼i与碳酸盐溶液的固液比为1g:3~4ml,碳酸盐溶液的浓度为0.2~0.4mol/l;温度为85~95℃,时间为10~20min。进一步优选的碳酸盐溶液的浓度为0.25~0.33mol/l。在锶转化反应过程中,液固比过小,会使得混合物料的流动性不好,影响回收;液固比过大,会造成资源浪费,提升成本。同时,碳酸盐溶液浓度过小,会使得原料无法充分反应,导致锶的转化效率低;碳酸盐溶液浓度过大,会使得药剂的消耗增大,且无法取得对应的收益,影响经济效益。在锶转化反应过程中,温度越高,锶的转化效率越高,当温度为85~95℃时,锶的转化效率最佳。温度过高,会增加燃料成本,提升成本,降低经济效益;而温度过低,不仅会降低反应速率,同时也会降低锶的回收效果。

12.作为一个优选的方案,所述稀酸低温浸出的条件为:以浓度为0.3~0.4mol/l的稀酸溶液作为浸出剂,所述滤饼ii与稀酸溶液的固液比为1g:3~4ml,温度为20~40℃,时间为5~10min。在该稀酸浸出反应过程中,需控制稀酸浓度、固液比、反应温度在合适的范围有利于提高浸出效率。如果液固比过小,会使得混合物料的流动性不好,影响回收;液固比过大,会造成水资源浪费,提升成本。稀酸溶液浓度过小,原料无法充分反应,浸出效率降低;稀酸溶液浓度过大,会使得药剂的消耗增大,无法取得对应的收益,而且对设备的要求更高,影响经济效益。本发明稀酸浸出反应过程中,当温度为30℃时,锶的浸出达到最佳效果。温度过高,锶的浸出效率降低,影响锶的回收效果,还会增加酸的消耗量和燃料成本,提高生产成本;而温度过低,则会降低反应速率,影响锶的浸出效果。

13.作为一个优选的方案,所述稀酸溶液为稀盐酸。本发明采用的稀盐酸不仅酸性较强,浸出效果好,而且废液污染较小,利于环保。相比于盐酸,草酸等弱酸的酸性较弱,浸出效果相对较差,而硝酸浸出会产生大量的含氮废液,容易造成水体富营养化,需要进行脱氮处理,提高生产成本。

14.作为一个优选的方案,所述净化过程为:采用浓度为8~12mol/l氢氧化钠溶液将含锶浸出液的ph值调节至12~13,过滤。最优选的ph值调节范围为12.5~12.7。

15.作为一个优选的方案,当稀酸低温浸出过程中的固液比为1g:3ml时,所述净化过程中采用氢氧化钠溶液将浸出液的ph值调节至12.5;当稀酸低温浸出过程中的固液比为1g:4ml时,所述净化过程中采用氢氧化钠溶液将浸出液的ph值调节至12.7。通过氢氧化钠溶液调节含锶浸出液的ph在12.5~12.7时,可使浸出液中部分金属离子杂质沉淀,从而提高锶回收纯度。在该净化除杂过程中,控制氢氧化钠溶液的浓度为10mol/l有利于提高净化效率。

16.作为一个优选的方案,所述沉淀反应条件为:碳酸盐溶液中碳酸根离子与含锶净化液中锶离子的摩尔比为1.05~1.1:1。所述温度为20~40℃,时间为5~10min。锶沉淀反应过程中,控制碳酸盐溶液中碳酸根离子与净化液中锶离子的摩尔比为1.05~1.1:1可获得较好的锶回收效果。

17.作为一个优选的方案,所述碳酸盐溶液为饱和溶液。进一步优选的碳酸盐溶液为碳酸钠溶液。

18.相对现有技术,本发明技术方案带来的有益效果在于:

19.(1)采用机械化学球磨、低酸低温浸出及沉淀反应等相结合手段,实现了锌阳极泥中锶的高效转化及与金属杂质的高效分离,获得的锶回收率达到90%~99%,锶产品的纯度可以达到94%~98%。

20.(2)通过采用机械化学球磨技术使得低锌阳极泥中的锶高效地转化成易溶于低浓度酸液的碳酸锶(srco3),从而在低浓度酸液下实现锶高效浸出,实现锶与杂质的分离。

21.(3)方法简单,大大降低药剂浓度及用量,对环境友好,对设备要求低,有利于大规模推广应用。

具体实施方式

22.下面结合具体实施例对本发明作进一步解释和说明。这些实施例仅为了更好的理解本发明,而不是限制本发明所保护的范围。

23.实施例1

24.本实施例提供一种从锌阳极泥中分离回收锶的方法,其具体步骤如下:

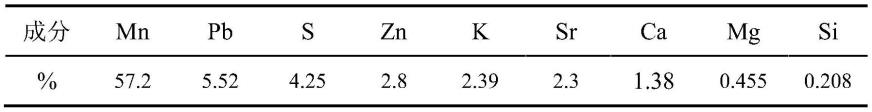

25.(1)取含锶的锌阳极泥100g(成分如表1所示),放入容积为1l的球磨罐中进行机械化学球磨,控制固液比为1g:1ml,球磨转速为200r/min,球磨时间为1h。

26.(2)将机械化学球磨产物与0.25mol/l的碳酸钠溶液混合,控制固液比为1g:4ml,浸出温度为95℃,时间20min,过滤,得到含碳酸锶的滤饼。

27.(3)将含碳酸锶的滤饼与0.3mol/l盐酸混合,控制固液比为1g:4ml,浸出温度为30℃,时间10min,对浸出产物过滤,得到含锶滤液。

28.(4)向含锶滤液加入10mol/l的氢氧化钠溶液调节ph值为12.7,过滤,得到含锶净化液。

29.(5)将含锶净化液与饱和碳酸钠溶液混合进行沉淀反应,控制碳酸根离子与净化液中锶的摩尔比为1.1:1,反应温度为30℃,时间为10分钟,过滤反应产物,得到固体,烘干,即为碳酸锶。

30.经计算,在本实施条件下,锶回收率为98.29%,产品纯度为97.61%。

31.表1某锌阳极泥成分,wt%

[0032][0033]

实施例2

[0034]

本实施例提供另一种从锌阳极泥中分离回收锶的方法,其具体步骤如下:

[0035]

(1)取含锶的锌阳极泥100g(成分如表1所示),放入容积为1l的球磨罐中进行机械

化学球磨,控制固液比为1g:0.9ml,球磨转速为200r/min,球磨时间为1h。

[0036]

(2)将机械化学球磨产物与0.33mol/l的碳酸钠溶液混合,控制固液比为1g:3ml,浸出温度为85℃,时间10min,过滤,得到含碳酸锶的滤饼。

[0037]

(3)将含碳酸锶的滤饼与0.4mol/l盐酸混合,控制固液比为1g:3ml,浸出温度为30℃,时间5min,对浸出产物过滤,得到含锶滤液。

[0038]

(4)向含锶滤液加入10mol/l的氢氧化钠溶液调节ph值为12.5,过滤,得到净化液。

[0039]

(5)将净化液与饱和碳酸钠溶液混合进行沉淀反应,控制碳酸根离子与净化液中锶的摩尔比为1.05:1,反应温度为30℃,时间为5分钟,过滤反应产物,得到固体,烘干,即为碳酸锶。

[0040]

经计算,在本实施条件下,锶回收率为92.47%,产品纯度为94.89%。

[0041]

实施例3

[0042]

本实施例提供第三种从锌阳极泥中分离回收锶的方法,其具体步骤如下:

[0043]

(1)取含锶的锌阳极泥100g(成分如表1所示),放入容积为1l的球磨罐中进行机械化学球磨,控制固液比为1g:1.1ml,球磨转速为200r/min,球磨时间为1.1h。

[0044]

(2)将机械化学球磨产物与0.25mol/l的碳酸钠溶液混合,固液比为1g:4ml,浸出温度为90℃,时间10min,过滤,得到含碳酸锶的滤饼。

[0045]

(3)将含碳酸锶的滤饼与0.3mol/l盐酸混合,控制固液比为1g:4ml,浸出温度为30℃,时间10min,对浸出产物过滤,得到含锶滤液。

[0046]

(4)向含锶滤液加入10mol/l的氢氧化钠溶液调节ph值为12.7,过滤,得到净化液。

[0047]

(5)将净化液与饱和碳酸钠溶液混合进行沉淀反应,控制碳酸根离子与净化液中锶的摩尔比为1.1:1,反应温度为30℃,时间为10分钟,过滤反应产物,得到固体,烘干,即为碳酸锶。

[0048]

经计算,在本实施条件下,锶回收率为90.36%,产品纯度为95.1%。

[0049]

实施例4

[0050]

本实施例提供第三种从锌阳极泥中分离回收锶的方法,其具体步骤如下:

[0051]

(1)取含锶的锌阳极泥100g(成分如表1所示),放入容积为1l的球磨罐中进行机械化学球磨,控制固液比为1g:0.9ml,球磨转速为200r/min,球磨时间为0.9h。

[0052]

(2)将机械化学球磨产物与0.33mol/l的碳酸钠溶液混合,控制固液比为1g:3ml,浸出温度为85℃,时间10min,过滤,得到含碳酸锶的滤饼。

[0053]

(3)将含碳酸锶的滤饼与0.4mol/l盐酸混合,控制固液比为1g:3ml,浸出温度为30℃,时间5min,对浸出产物过滤,得到含锶滤液。

[0054]

(4)向含锶滤液加入10mol/l的氢氧化钠溶液调节ph值为12.5,过滤,得到净化液。

[0055]

(5)将净化液与饱和碳酸钠溶液混合进行沉淀反应,控制碳酸根离子与净化液中锶的摩尔比为1.05:1,反应温度为30℃,时间为5分钟,过滤反应产物,得到固体,烘干,即为碳酸锶。

[0056]

经计算,在本实施条件下,锶回收率为95.7%,产品纯度为96.35%。

[0057]

对比例1

[0058]

在实施例1的基础上,将球磨过程中的固液比调整为1g:3ml,球磨时间调整为0.5h,其他条件保持不变。

[0059]

经计算,在该对比例条件下,锶回收率仅为34.83%。

[0060]

对比例2

[0061]

在实施例1的基础上,将步骤(2)碳酸钠转化反应中反应温度调整为50℃,反应时间调整为5min,其他条件保持不变。

[0062]

经计算,在该对比例条件下,锶回收率仅为47.32%。

[0063]

对比例3

[0064]

在实施例1的基础上,将步骤(3)酸浸出反应中的浸出温度调整为90℃,其他条件保持不变。

[0065]

经计算,在该对比例条件下,锶回收率仅为57.58%。

[0066]

对比例4

[0067]

在实施例1的基础上,将步骤(5)沉淀反应中的碳酸根离子与浸出液中锶的摩尔比调整为1:1,其他条件保持不变。

[0068]

经计算,在该对比例条件下,锶回收率为80.28%,纯度为95.34%。

[0069]

综上所述,通过对比实施例分析,对于锌阳极泥,机械化学球磨和碳酸钠转化-低浓度盐酸低温浸出可以明显提高回收效率,且此方法工艺流程简单,对设备要求低,适合工业化大规模生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1