一种双光束调制扫描的温控激光热处理方法

1.本发明属于金属材料表面强韧化领域,特别涉及一种双光束调制扫描的温控激光热处理方法。

背景技术:

2.近年来中国铁路的飞速发展,积极推动了区域经济的高质量发展,并引领沿线产业的转型升级。随着我国铁路大提速和主干线建设项目的启动,运输速度和运输强度的大幅度提高,轮轨摩擦副的运行条件越来越恶劣,造成钢轨的损伤越来越严重。为此,世界主要国家正在积极开展钢轨用新型金属材料的研发工作。考虑到新材料从研发到应用需要漫长的时间,而且更换钢轨将带来巨额的开销,因此,采用表面强韧化技术去提高现用钢轨的使用寿命是最经济可行的方案。

3.申请号为200710012480.3的中国发明专利提出了一种铁路高速重轨激光淬火硬化工艺,即利用宽带积分镜技术将圆形光斑转变成矩形光斑,通过矩形激光束沿钢轨表面的扫描,获得深度为0.5~1mm的强化层,以提高钢轨的表面硬度、耐磨损性能和服役寿命。但是,这种钢轨表面激光全面积淬火由于表层区域的全马氏体组织,引起疲劳裂纹扩展速率增大,给铁路运行带来一定的安全隐患。为此,申请号为201110034682.4的专利提出了一种用于钢轨表面强化处理的在线激光淬火工艺,即利用脉冲半导体激光器在钢轨表面选区扫描,获得呈网格状分布、组织为马氏体的激光淬火点,从而实现软相与影响的复合,使钢轨具有良好的强韧性,显著提高钢轨的使用寿命。但是,无论是钢轨表面激光全面积淬火,还是激光选区淬火,均存在强化层比较薄的问题。为了解决这一难题,申请号为201910469216.5的专利提出了基于激光-感应热源的钢轨表面功能梯度强化层制备方法,即利用感应-激光复合淬火工艺大幅度提高强化层的深度。但是,感应-激光复合淬火工艺由于感应加热工艺的局限性,常常会存在温控精度低、广泛适用性差、热变形严重、热源指向性差等问题。与此同时,申请号为201310187715.8的专利提出多次激光辐照加热方法来提高强化层深度,即激光能量输入导致的热传导过程是短加热时间、多次叠加方式注入到工件表面,使得金属基体吸收的激光能量累积增加、热传导深度增大。但是,上述专利均未涉及强化层的宏观形貌和微观组织的调控,即未解决强化层中心-边缘深度差较大、强化层为高硬度全马氏体组织且无法调控的问题。

4.因此,一种兼具硬相-软相复合、大深度强化层、强化层组织可调控、强化层中心-边缘深度差较小特点的钢轨表面强化方法还未见报道,也是当前钢轨服役寿命和性能提升所亟需的关键技术。

技术实现要素:

5.基于上述现有技术的不足,本发明提出了一种双光束调制扫描的温控激光热处理方法;该方法在保证大深度强化层和硬相-软相复合的前提下,能够解决钢轨和道岔组件在激光强化过程中强化层组织不可控、强化层中心-边缘深度差较大的问题。

6.为了达到以上目的,本发明的技术方案为:

7.一种双光束调制扫描的温控激光热处理方法,包括如下步骤:

8.(1)根据工件模型,规划工件上的热处理强化区域,并设计强化单元;所述强化单元在热处理强化区域内以阵列形式排布;

9.(4)调控混合光斑的尺寸,使得混合光斑能够覆盖一个完整的强化单元;所述混合光斑为双光束激光器输出的包含有中芯光束与外环光束的混合光束在工件上的辐照光斑;

10.(5)将所有强化单元划分为若干个强化单元组,每个强化单元组内包含有n个强化单元,要求n大于等于1;

11.(4)采用双光束激光依次扫描某个强化单元组中的所有强化单元,实时测量工件表面混合光斑辐照区域温度场,并依据实时温度数据实时调节双光束激光器参数,使得工件表面温度始终在预设的温度范围内波动,直至达到预设的加热时间,即完成该强化单元组的控制加热阶段;

12.(5)针对已完成控制加热阶段的强化单元组,根据强化层的组织要求,通过双光束激光的多次辐照来闭环调节该强化单元组中所有强化单元的冷却速度,使得该强化单元组按照预设的温度-时间冷却曲线实现相结构转变,即完成该强化单元组的可控相变阶段;

13.(6)按照步骤(4)~(5)的方法,遍历所有的强化单元组,即完成整个工件的热处理。

14.与现有技术相比,本发明具有如下有益效果:

15.(1)本发明利用双光束调制扫描的温控激光热处理方法实施强化单元的控制加热和控制冷却,实现对强化层微观组织的可控加工。在强化单元的加热和冷却过程中,同轴高温计将实时监测激光辐照区域的表面温度,混合光斑将根据高温计的测试结果实时调整激光功率、脉冲频率和脉宽,促使强化层获得理想的加热温度、保温时间和冷却路径,从而调控强化层中不同相的含量,而且可以获得大深度的强化层。

16.(2)本发明所采用的双光束激光器,其中芯光斑和外环光斑的激光功率、脉冲频率和脉宽等参数是可以单独调控的,利用基于同轴高温计的温度闭环调控系统,在保证中芯光束与外环光束的辐照区域实时温度趋于一致的基础之上,通过延长外环光束的出光时间,可以解决传统强化层中心-边缘深度差较大的难题。

17.(3)本发明通过混合光斑的自适应尺寸调整与振镜的高速跳转,可以将钢轨和道岔组件的激光淬火强化速度由之前的2米/小时提高至10米/小时。一方面,本发明基于微透镜阵列光束整形机理,开发出混合光斑实时双向尺寸调控系统,保证混合光斑可以基于强化阵列的特征分布自动匹配合适的光斑尺寸,以适用于任意尺寸规格钢轨和道岔的激光选区淬火。另一方面,在某一强化单元的激光辐照间隙,利用振镜的高速跳转可以实现多个强化单元的同步加工。

附图说明

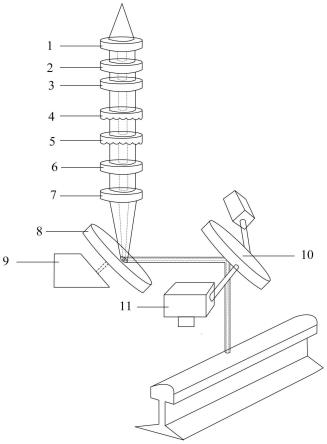

18.图1为双光束调制扫描的温控激光热处理过程的结构示意图;

19.图2为实施例1中强化单元排布形式的示意图;

20.图3为实施例2中强化单元排布形式的示意图;

21.图4为实施例3中强化单元排布形式的示意图。

具体实施方式

22.下述非限定性实施例可以使本领域的普通技术人员更全面地理解本发明,但不以任何方式限制本发明。

23.如图1所示,本发明提供了一种双光束调制扫描的温控激光热处理加工头,包含准直镜1、微透镜阵列、合束镜8、高温计9、振镜10和ccd工业智能相机11,所述微透镜阵列包括第一微透镜2、第二微透镜3、第三微透镜4、第四微透镜5、第一聚焦镜6和第二聚焦镜7。

24.第一微透镜2、第二微透镜3与第一聚焦镜6光轴相互平行,拥有相同的汇聚方向,三者构成光斑长度方向的成像型微透镜阵列匀化系统,通过调控第一微透镜2与第二微透镜3之间的距离,可以实现光斑长度方向上的尺寸变化。同理,第三微透镜4和第四微透镜5与第二聚焦镜7光轴相互平行,也拥有相同的汇聚方向,三者构成光斑宽度方向的成像型微透镜阵列匀化系统,通过调控第三微透镜4与第四微透镜5之间的距离,可以实现光斑宽度方向上的尺寸变化,要求两个成像型微透镜阵列匀化系统的方向正交。

25.双光束激光器发出激光束,激光束通过准直镜1以及两个成像型微透镜阵列匀化系统后,入射至合束镜8上,激光束被合束镜8反射进入振镜10输出。

26.高温计9用于检测中芯光束和外环光束辐照区域的表面温度,高温计9与合束镜8同轴设置,合束镜8要求既可以对双光束激光进行高反(反射率≥99.5%),也可以对红外光进行高透(透射率≥99.9%)。工件表面反射的红外热辐射经光路依次穿过振镜10和合束镜8,入射至高温计9。所述ccd工业智能相机11用于钢轨和道岔组件的廓形三维重构。

27.该温控激光热处理加工头可以输出双向尺寸可调的混合光斑,所述混合光斑为包含有中芯光束与外环光束的混合光束在工件上的辐照光斑,中芯光束与外环光束可以独立控制激光功率、以连续输出或脉冲调制方式输

28.本发明提供了一种双光束调制扫描的温控激光热处理方法,包括如下步骤:

29.(1)根据已有的待热处理工件设计模型或实际获取的待热处理工件实物模型,规划工件上的热处理强化区域,然后在热处理强化区域内设计阵列排布的强化单元,获得强化单元的形状(矩形或圆形)、尺寸(边长或直径)、排布方式(强化单元的周期排布图样及单元中心距)。

30.针对钢轨等实物,可以利用ccd工业智能相机对钢轨和道岔组件进行廓形三维重构,强化单元的排布方式可以为点阵式、网格式或斜线式等。

31.(2)设置混合光斑的尺寸调控策略,使得混合光斑能够覆盖一个完整的强化单元;所述混合光斑为包含有中芯光束与外环光束的混合光束在工件上的辐照光斑,中芯光束与外环光束可以独立控制激光功率、以连续输出或脉冲调制方式输出。

32.优选的,所述混合光斑为双向尺寸可调的矩形混合光斑,长度方向上的变化范围为1~10mm,宽度方向上的变化范围0.1~3mm。如果强化单元的形状尺寸与混合光斑无法一致时,可以通过机器人运动实现混合光斑覆盖整个强化单元。当然,所述混合光斑的形状不局限于矩形,也可以是环形等其他形状。

33.优选的,所述混合光斑具有时空调制特性,即对于每一个扫描到的强化单元,外环光束比中芯光束的出光时间延长0.02~0.3ms,中芯光束与外环光束的激光功率、脉冲频率和脉宽等参数将根据温度闭环控制系统,这样可以保证中芯光束与外环光束的辐照区域实时温度趋于一致,且混合光斑的中芯光束和外环光束输出最高功率均为4000w。

34.(3)将所有强化单元划分为若干个强化单元组,每个强化单元组内包含有n个强化单元,要求n大于等于1;如此可以利用强化单元的激光辐照间隙,结合振镜的高速跳转,同时实现对同一个强化单元组内多个强化单元的同步激光热处理,n的优选个数为2~5个。

35.(4)设置实时测量工件表面混合光斑辐照区域温度场的闭环温度控制系统,即利用温度传感器检测混合光斑辐照区内不少于2处位置(中芯光束辐照区与外环光束辐照区各有至少1个位置)的实时温度数据,将实时温度数据作为调节混合光斑的中芯光束与外环光束激光功率、脉冲频率及脉宽的判断依据,从而构成闭环温度控制系统;通过双光束调制扫描的多次激光辐照加热完成对工件强化单元的控制加热阶段。

36.具体来说,所述双光束调制扫描的多次激光辐照加热是指,对每一个扫描到的强化单元,当检测到混合光斑辐照区域的表面温度持续上升并达到熔点以下的预设温度阈值上限时,停止该强化单元的激光辐照;当检测到混合光斑辐照区域的表面温度持续下降并到达低于奥氏体化温度的预设温度阈值下限时,重新恢复对该强化单元的激光辐照;如此持续双光束调制扫描的多次激光辐照加热,以实现工件表面温度在设定的奥氏体化温度范围内波动,而垂直于工件表面的奥氏体化深度不断增加,直至达到预设的加热时间,即为完成工件的控制加热阶段。

37.所述熔点以下的预设温度阈值上限为熔点以下50~130℃,奥氏体化温度的预设温度阈值下限为加热时奥氏体化温度(acm)以上30~80℃,重复扫描次数为20~200次。

38.(5)针对已完成控制加热阶段的强化单元组,根据强化层的组织要求,通过双光束激光的多次辐照来闭环调节该强化单元组中所有强化单元的冷却速度,使得该强化单元组按照预设的温度-时间冷却曲线实现相结构转变,即完成该强化单元组的可控相变阶段。

39.具体的讲,材料经过激光加热后,利用材料自身的冷却效应,可以很快冷却下来,实现淬火。因此,冷却过程中,激光不辐照就是最快的冷却;为了减缓冷却速度,冷却过程中可以施加激光辐照。具体来说,所述双光束激光的多次辐照是指,对每一个扫描到的强化单元,当检测到混合光斑辐照区域的表面温度及其温度下降速率偏离设定温度-时间冷却曲线一定阈值范围(≤50℃)时,对应调节辐照该强化单元的激光功率,使得其回到设定温度-时间冷却曲线一定阈值范围内;如此持续双光束调制扫描的多次激光辐照冷却,以实现工件按设定的温度-时间冷却曲线实现相结构转变,即为完成工件的控制冷却阶段。

40.如果强化层要求为全马氏体组织,将通过材料自身的快速冷却效应实现自淬火过程;如果强化层要求为马氏体+贝氏体组织,当材料自身冷却至贝氏体相变终止温度(bf)以上15~30℃时,采用步骤(3)所述的“脉冲式混合光斑多次扫描”方法,结合同轴高温计对混合光斑激光功率的闭环调控,将强化单元的表面温度控制在贝氏体相变开始温度(bs)以下15~30℃至bf+15~30℃,保温一定时间后,再通过材料自身冷却冷至室温;如果强化层要求含有珠光体/铁素体组织时,则在冷却初期就施加混合光斑的辐照作用。

41.(6)按照步骤(4)~(5)的方法,遍历所有的强化单元组,即完成整个工件的热处理。本发明中所述强化单元的强化层深度可以达到1.4~3.7mm。

42.实施例1

43.(1)选用材质为u75v钢的单开道岔,利用ccd工业智能相机对其进行廓形三维重构,强化阵列呈点阵状排布,阵列单元为3mm

×

3mm的正方形,相邻两个阵列单元之间的距离为3mm,强化阵列排布形式如图2所示;

44.(2)设置混合光斑的尺寸为3mm

×

3mm,外环光束比中芯光束的出光时间延长0.1ms;

45.(3)将每3个强化单元作为一个强化单元组进行同步激光热处理。

46.(4)利用测温精度≤

±

0.5%、响应时间≤100μs同轴高温计检测中芯光束和外环光束辐照区域的表面温度,对于某一强化单元,当激光辐照区域的表面温度达到1430℃时,停止该强化单元的激光辐照;当激光辐照区域的表面温度低于870℃时,重新恢复对该强化单元的激光辐照,如此反复29次以完成控制加热阶段;

47.(5)基于强化层微观组织要求(20%马氏体+80%贝氏体),单开道岔通过自身快速冷却至460℃,随后混合光斑脉冲式出光,通过同轴高温计对激光功率的闭环调控(温度偏差≤30℃),保证阵列单元的表面温度控制在460℃至530℃,保温20s后,再通过材料自身冷却冷至室温。

48.(6)遍历所有的强化单元组,即完成整个工件的热处理,获得强化层深度为1.4mm激光选区淬火处理后的单开道岔。

49.实施例2

50.(1)选用材质为u74钢的钢轨,利用ccd工业智能相机对其进行廓形三维重构,强化阵列呈网络状排布,阵列单元宽度为5mm,相邻两个阵列单元之间的距离为4mm,强化阵列排布形式如图3所示;

51.(2)设置混合光斑的尺寸为5mm

×

2mm,外环光束比中芯光束的出光时间延长0.3ms;

52.(3)将每2个强化单元作为一个强化单元组进行同步激光热处理。

53.(4)利用测温精度≤

±

0.5%、响应时间≤100μs同轴高温计检测中芯光束和外环光束辐照区域的表面温度,对于某一阵列单元,当激光辐照区域的表面温度达到1450℃时,停止该阵列单元的激光辐照;当激光辐照区域的表面温度低于850℃时,重新恢复对该阵列单元的激光辐照,如此反复200次以完成控制加热阶段;

54.(5)基于强化层微观组织要求(40%马氏体+50%贝氏体+10%珠光体),钢轨通过自身快速冷却至720℃,随后混合光斑脉冲式出光,通过同轴高温计对激光功率的闭环调控,保证阵列单元的表面温度在720℃至780℃保温10s,随后自冷却至540℃,并在450℃至540℃保温15s后,再通过材料自身冷却冷至室温。

55.(6)遍历所有的强化单元组,即完成整个工件的热处理,获得强化层深度为3.7mm激光选区淬火处理后的钢轨。

56.实施例3

57.(1)选用材质为u71mn钢的钢轨,利用ccd工业智能相机对其进行廓形三维重构,强化阵列呈斜线状排布,阵列单元宽度为10mm,相邻两个阵列单元之间的距离为8mm,强化阵列排布形式如图4所示;

58.(2)设置混合光斑的尺寸为10mm

×

1mm,外环光束比中芯光束的出光时间延长0.02ms;

59.(3)将每5个强化单元作为一个强化单元组进行同步激光热处理。

60.(4)利用测温精度≤

±

0.5%、响应时间≤100μs同轴高温计检测中芯光束和外环光束辐照区域的表面温度,对于某一阵列单元,当激光辐照区域的表面温度达到1440℃时,

停止该阵列单元的激光辐照;当激光辐照区域的表面温度低于850℃时,重新恢复对该阵列单元的激光辐照,如此反复70次以完成控制加热阶段;

61.(5)基于强化层微观组织要求(100%马氏体),钢轨通过自身快速冷却至室温。

62.(6)遍历所有的强化单元组,即完成整个工件的热处理,获得强化层深度为2.3mm激光选区淬火处理后的钢轨。

63.除上述实施例外,本发明还可以有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1