一种Zr-Cu二元非晶材料及其应用的制作方法

一种zr-cu二元非晶材料及其应用

技术领域

1.本发明属于材料表面防护技术领域,具体涉及一种zr-cu二元非晶材料及其应用。

背景技术:

2.锕系元素普遍具有放射性和化学毒性,同时化学性质极为活泼,因此,锕系材料的腐蚀是其失效的重要因素。以应用时间划分,锕系材料的表面处理技术可分为两大类:20世纪80年代之前以涂层、电镀和化学镀为主,镀层材料主要有氧化涂层、有机涂层、单质金属镀层(ni、zn、al)和二元镀层(zn/ni)等;20世纪80年代之后,表面科学技术不断发展和完善,物理气相沉积、载能离子束改性和激光表面改性等技术得到应用,其作用优于早期的电镀和化学镀,镀层材料主要为金属和陶瓷材质,如ti和tin薄膜。

3.在离子镀、离子束辅助沉积和离子注入等气相沉积方法的应用中,美国sandia实验室对离子镀au、cu、ni和al膜的抗腐蚀效果进行了对比研究,证实了al膜的抗腐蚀效果最好。中物院的吕学超等采用不同工艺制备al镀层,发现循环氩离子镀和间歇式镀膜对提高镀层的致密性和防腐蚀效果更显著。chang等曾在u-ti合金上沉积了zn、al、mg、ni、ti、al-zn、al-mg、tin和al/tin等9种金属镀层,通过电化学实验考核,发现al-zn和al-mg两种镀层的自腐蚀电位最高,是良好的牺牲性保护镀层材料。weirick等在相同基底材料上制备了zn、ni、al和zn/ni等不同的镀层,其致密性大大优于相应的电镀镀层,因而腐蚀防护效果得到显著改善。郭焕军等则利用离子束辅助沉积和离子注入技术在锕系材料表面建立了不同的铌表面改性层,发现铌膜有助于提升抗腐蚀性能。

4.对于磁控溅射离子镀技术,离子沉积速度和薄膜厚度容易控制,对磁控靶的几何形状没有设计限制,易于保证镀膜的均匀性,且适合金属、合金和陶瓷材料的膜层制备,因此也得到广泛关注。中物院的白彬等利用这种技术在锕系材料表面制备了ti/al/u复合镀层,发现ti/al界面分离是加热腐蚀的主要失效形式。周韦等则通过俄歇谱仪研究了磁控溅射镀al/u膜的界面反应,初步证实退火可以形成u-al合金相,具有较高的界面结合力。

5.相比于合金材料,非晶合金因其无晶界和无相界的组织结构特点,具有耐腐蚀性优异、耐磨性好、耐辐照和强度高的性能,能实现纳米级别的表面光洁度,且可以利用过冷液相区的热塑性进行无损裂纹自修复。目前,非晶材料在远洋舰艇腐蚀防护、手机外壳制造和高活性金属表面改性等方面得到应用。同时,由于非晶材料优异的抗辐照性能,美国已经将其应用在放射性核素固化领域,取得了良好的效果。但是,考虑到锕系材料密度高、晶格常数较大且具有毒性等因素,非晶合金并没有被用于锕系材料的表面防护。

技术实现要素:

6.本发明的目的在于提供一种zr-cu二元非晶材料及其应用,本发明提供的zr-cu二元非晶材料可以提高锕系材料和非放射性材料的抗腐蚀性能,辐照性能高,晶格与锕系材料相匹配。

7.为了实现上述目的,本发明提供如下技术方案:

8.本发明提供了一种zr-cu二元非晶材料,包括原子百分比为30~70%的zr和原子百分比为30~70%的cu。

9.优选的,所述zr的原子百分比为45~55%,所述cu的原子百分比为45~55%。

10.本发明还提供了上述方案所述zr-cu二元非晶材料在锕系材料和非放射性材料表面防护中的应用。

11.优选的,当应用于锕系材料表面防护中时,所述应用包括以下步骤:

12.采用cu和zr为靶材,对锕系材料进行共聚焦磁控溅射,在锕系材料表面包覆zr-cu二元非晶薄膜。

13.优选的,所述共聚焦磁控溅射包括以下步骤:

14.(1)将cu靶和zr靶安装于磁控溅射靶头;

15.(2)将表面抛光的锕系材料烘烤后放置于基底;

16.(3)抽真空后通入惰性气体,启动zr靶和cu靶,开启基底旋转功能,进行共聚焦磁控溅射,得到表面包覆zr-cu二元非晶薄膜的锕系材料。

17.优选的,所述烘烤的温度为100~200℃。

18.优选的,所述抽真空的本底真空度为不高于1

×

10-3

pa,工作真空度为3

×

10-1

~3pa。

19.优选的,所述共聚焦磁控溅射的沉积时间为10~120min。

20.优选的,所述共聚焦磁控溅射的次数不少于1次。

21.优选的,所述zr靶的靶基距为25~35mm,所述zr靶的离子束直流电源功率为50~75w,所述cu靶的靶基距为70~90mm,所述cu靶的离子束直流电源功率为30~50w。

22.本发明提供了一种zr-cu二元非晶材料,包括原子百分比为30~70%的zr和原子百分比为30~70%的cu。本发明以inoue三原则为基础,考虑合金元素之间的尺寸错配性、混合焓特性和非晶形成能力进行成分设计,同时兼顾合金熔体的冷却凝固形核特性,确定了二元的zr-cu非晶成分体系,非晶形成能力较强,成分区间较宽,硬度和耐磨性高,抗腐蚀性能优异。相对其他锕系材料表面镀层体系来说,本发明提供的zr-cu二元非晶材料无晶界和相界等晶体结构,可形成无序结构的非晶镀层,从而实现材料表面的均匀腐蚀,避免了薄弱结构的优先腐蚀,从而提高了锕系材料的抗腐蚀性能;相对其他常规材料表面镀层材料来说,本发明提供的zr-cu二元非晶材料的抗辐射性能较强,不会因为锕系材料的放射性而改变镀层结构。

23.本发明提供的zr-cu二元非晶材料镀层后薄膜平整致密,厚度可控,表面镀层后的锕系材料在空气中放置一年后表面无明显腐蚀,在高温高湿(50℃,100%相对湿度腐蚀15天)环境下的抗腐蚀性能优于经典不锈铀(u-7.5nb-2.5zr),且该非晶镀层较常规al镀层辐照性能高,密度较高,晶格与锕系材料相匹配,提高了锕系金属及合金的长期抗腐蚀性能。

24.进一步的,本发明提供的zr-cu二元非晶材料,当zr的原子百分比在45~55%之间时,镀层后锕系材料表面形成完全非晶薄膜;当zr的原子百分比在30~45%或55~70%时,镀层后锕系材料表面形成部分非晶薄膜,薄膜中还有纳米晶存在,但是均能明显提高锕系材料的抗腐蚀性能。

25.本发明还提供了上述方案所述zr-cu二元非晶材料在锕系材料表面防护中的应用。本发明采用zr靶和cu靶双靶高真空共聚焦磁控溅射,可以在不影响基体性能的基础上,

将锕系材料的表面非晶化,利用非晶材料的无序结构消除晶界和相界,大幅提高锕系材料的抗腐蚀性能和两者间的结合力。同时,本发明提供的zr-cu二元非晶材料还可以用于硅和不锈钢等非放射性材料的表面防护。

26.进一步的,本发明提供的应用方法设计了无偏压和间歇式镀膜工艺,从而降低了基底温度,提高了冷却速率,大幅提高了锕系材料和非放射性材料的抗腐蚀性能和两者间的结合力。

附图说明

27.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

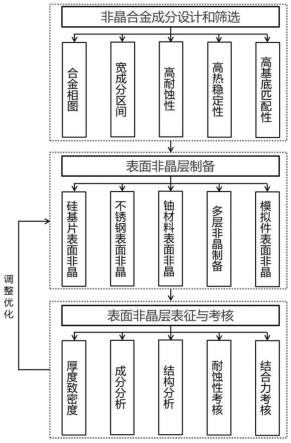

28.图1为本发明提供的zr-cu二元非晶材料的制备技术路线;

29.图2为本发明实施例1制备的zr-cu二元非晶薄膜的外观图(左)、20μm标尺形貌图(中)和3μm标尺形貌图(右);

30.图3为本发明实施例1制备的zr-cu二元非晶薄膜的基底-cr层-zr-cu二元非晶层(左)、基底-cr层(中)和cr层-zr-cu二元非晶层(右)的电子显微镜图;

31.图4为本发明实施例2制备的zr-cu二元非晶薄膜的4μm标尺形貌图和500nm标尺形貌图;

32.图5为本发明实施例3制备的zr-cu二元非晶薄膜的5μm标尺形貌图和1μm标尺形貌图;

33.图6为本发明实施例4制备的多层zr-cu二元非晶薄膜的形貌图(a)和聚焦离子束分析截面图(b);

34.图7为本发明实施例4制备的多层zr-cu二元非晶薄膜的电子显微镜图(上)、薄膜亮区衍射图(下左)和薄膜暗区衍射图(下右);

35.图8为本发明实施例3制备的包覆zr-cu二元非晶薄膜的铀样品(中)、人为去膜样品(左)和不锈铀样品u-7.5nb-2.5zr(右)在50℃和100%相对湿度下加速腐蚀15天的对比图。

具体实施方式

36.本发明提供了一种zr-cu二元非晶材料,包括原子百分比为30~70%的zr和原子百分比为30~70%的cu。

37.在本发明中,所述zr的原子百分比优选为45%~55%,更优选为47%~52%;所述cu的原子百分比优选为45%~55%,更优选为48%~53%。

38.本发明还提供了上述方案所述zr-cu二元非晶材料在锕系材料和非放射性材料表面防护中的应用。

39.在本发明中,所述锕系材料优选为铀材料;所述非放射性材料优选包括类金属材料和金属材料中的一种或几种;所述类金属材料优选为硅材料;所述金属材料优选为无锈钢。

40.在本发明中,当所述zr-cu二元非晶材料应用于锕系材料表面防护中时,所述应用优选包括以下步骤:采用cu和zr为靶材,对锕系材料进行共聚焦磁控溅射,在锕系材料表面包覆zr-cu二元非晶薄膜。

41.在本发明中,所述共聚焦磁控溅射优选包括以下步骤:

42.(1)将cu靶和zr靶安装于磁控溅射靶头;

43.(2)将表面抛光的锕系材料烘烤后放置于基底;

44.(3)抽真空后通入惰性气体,启动zr靶和cu靶,开启基底旋转功能,进行共聚焦磁控溅射,得到表面包覆zr-cu二元非晶薄膜的锕系材料。

45.本发明将cu靶和zr靶安装于磁控溅射靶头。在本发明中,所述zr靶的靶基距优选为25~35mm,更优选为27~32mm;所述zr靶的离子束直流电源功率优选为50~75w,更优选为55~70w;所述zr靶的直径优选为50~60mm,更优选为50mm,厚度优选为4.5~5.0mm,更优选为4.5mm;所述cu靶的靶基距优选为70~90mm,更优选为75~85mm;所述cu靶的离子束直流电源功率优选为30~50w,更优选为35~45w;所述cu靶的直径优选为50mm,厚度优选为4.5mm。

46.将cu靶和zr靶安装于磁控溅射靶头后,本发明将表面抛光的锕系材料烘烤后放置于基底。在本发明中,所述表面抛光的方法优选包括:采用磨抛机、水砂纸和抛光膏将锕系材料的表面抛光到光亮平整;所述水砂纸的目数优选为2400目;所述抛光膏的规格优选为1.5μm;所述锕系材料的形状优选为片状;所述锕系材料的直径优选为12mm,厚度优选为10mm;所述烘烤的温度优选为100~200℃,更优选为140~170℃;所述烘烤的时间优选为5~10min,更优选为8min;所述烘烤在真空条件下进行;所述真空条件优选通过机械泵抽真空获得;所述烘烤优选包括:利用高功率卤素灯对锕系材料进行烘烤,然后利用电阻丝对基底加热,再将烘烤后的锕系材料放置于基底上。本发明通过烘烤去除锕系材料和基底表面残留的水汽和氧气,以保证磁控溅射效果。

47.将表面抛光的锕系材料烘烤后放置于基底后,本发明抽真空后通入惰性气体,启动zr靶和cu靶,开启基底旋转功能,进行共聚焦磁控溅射,得到表面包覆zr-cu二元非晶薄膜的锕系材料。在本发明中,所述抽真空的本底真空度优选为不高于1

×

10-3

pa,更优选为不高于5

×

10-4

pa;工作真空度优选为3

×

10-1

~3pa,更优选为3

×

10-1

~1pa,进一步优选为3

×

10-1

~8

×

10-1

pa;所述惰性气体优选包括氮气和氩气中的一种或几种;所述惰性气体的气流量优选为5~25sccm,更优选为10~20sccm;所述共聚焦磁控溅射的沉积时间优选为10~120min,更优选为40~90min。本发明开启基底旋转功能可以保证薄膜的成分均匀。

48.在本发明中,所述共聚焦磁控溅射结束后,优选多次通入惰性气体以将锕系材料气溶胶排出到放射性特殊排风系统中,然后进行放射性计量,检测合格后打开炉腔,取出表面包覆zr-cu二元非晶薄膜的锕系材料。在本发明中,所述特殊排风系统是指放射性材料专用的排风通气系统,采用抗辐照管道,常年负压,并与放射性废气处理装置的排风系统相连;所述通入惰性气体的次数优选不少于1次,更优选不少于3次。

49.在本发明中,当所述zr-cu二元非晶材料应用于锕系材料表面防护中时,所述应用优选还包括以下步骤:共聚焦磁控溅射后冷却,重复共聚焦磁控溅射和冷却,得到多层zr-cu二元非晶薄膜。在本发明中,所述冷却的时间优选为5~15min,更优选为7~12min;所述共聚焦磁控溅射的次数优选为不少于1次,更优选为1~10次,进一步优选为5次。

50.在本发明中,当所述zr-cu二元非晶材料应用于非放射性材料的表面防护时,所述应用的步骤和上述方案相同,唯一不同在于,所述应用优选还包括以下步骤:在所述共聚焦磁控溅射进行前,将非放射性材料表面预镀铬,得到铬镀层包裹的非放射性材料;所述铬镀层的厚度优选为30~100nm,更优选为50~80nm。本发明对所述预镀铬的方法没有特殊要求,采用本领域技术人员熟知的常规预镀铬方法即可。

51.为了进一步说明本发明,下面结合附图和实施例对本发明的方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

52.图1为本发明提供的zr-cu二元非晶材料的制备技术路线:本发明首先进行表面非晶成分的设计和筛选,以inoue三原则为基础,考虑到合金相图、宽成分区间、高耐蚀性、高热稳定性和高基底匹配性进行成分设计;然后进行表面非晶化技术研究,包括硅基片表面非晶、不锈钢表面非晶、铀材料表面非晶、多层非晶制备和模拟件表面非晶;最后进行表面非晶层表征与考核,包括厚度、致密度、成分分析、结构分析、耐蚀性考核和结合力考核,并根据分析结果优化表面非晶层制备工艺。

53.实施例1

54.将cu靶和zr靶安装于磁控溅射靶头,将zr靶的靶基距设置为30mm,cu靶的靶基距设置为90mm,zr靶的离子束直流电源功率为60w,cu靶的离子束直流电源功率为40w,zr靶的直径为50mm,厚度为4.5mm,cu靶的直径为50mm,厚度为4.5mm;

55.将直径50mm的抛光单晶硅片在100℃下烘烤后放置于基底,预镀一层50nm的cr镀层;

56.抽真空后本底真空度为1

×

10-3

pa,通入氩气,氩气的气流量为15sccm;启动zr靶和cu靶,开启基底旋转功能,进行共聚焦磁控溅射10min,工作真空度为5.5

×

10-1

pa,沉积时间为60min,得到表面包覆厚度为1μm的zr-cu二元非晶薄膜的硅材料,薄膜中zr的原子百分比为35%,cu的原子百分比为60%,其余为o、c和u等元素。

57.实施例2

58.将cu靶和zr靶安装于磁控溅射靶头,将zr靶的靶基距设置为30mm,cu靶的靶基距设置为90mm,zr靶的离子束直流电源功率为70w,cu靶的离子束直流电源功率为70w,zr靶的直径为50mm,厚度为4.5mm,cu靶的直径为50mm,厚度为4.5mm;

59.将直径50mm的不锈钢抛光片在100℃下烘烤后放置于基底,预镀一层50nm的cr镀层;

60.抽真空后本底真空度为1

×

10-3

pa,通入氩气,氩气的气流量为15sccm;启动zr靶和cu靶,开启基底旋转功能,进行共聚焦磁控溅射10min,工作真空度为5.5

×

10-1

pa,沉积时间为45min,得到表面包覆厚度为1.2μm的zr-cu二元非晶薄膜的不锈钢材料,薄膜中zr的原子百分比为30%,cu的原子百分比为67%,其余为o、c和u等元素。

61.实施例3

62.将cu靶和zr靶安装于磁控溅射靶头,将zr靶的靶基距设置为30mm,cu靶的靶基距设置为90mm,zr靶的离子束直流电源功率为70w,cu靶的离子束直流电源功率为30w,zr靶的直径为50mm,厚度为4.5mm,cu靶的直径为50mm,厚度为4.5mm;

63.将直径50mm的经过粗磨的纯铀材料在100℃下烘烤后放置于基底,预镀一层50nm的cr镀层;

64.抽真空后本底真空度为1

×

10-3

pa,通入氩气,氩气的气流量为15sccm;启动zr靶和cu靶,开启基底旋转功能,进行共聚焦磁控溅射10min,工作真空度为5.5

×

10-1

pa,沉积时间为30min,得到表面沉积1.1μm的zr-cu二元非晶薄膜的铀材料,薄膜中zr的原子百分比为35%,cu的原子百分比为60%,其余为o、c和u等元素。

65.实施例4

66.将cu靶和zr靶安装于磁控溅射靶头,将zr靶的靶基距设置为30mm,cu靶的靶基距设置为90mm,zr靶的直径为50mm,厚度为4.5mm,cu靶的直径为50mm,厚度为4.5mm;

67.将直径50mm和厚度为10mm的经过抛光的纯铀材料在150℃下烘烤后放置于基底,预镀一层50nm的cr镀层;

68.抽真空后本底真空度为1

×

10-3

pa,通入氩气,氩气的气流量为15sccm;启动zr靶和cu靶,开启基底旋转功能,进行共聚焦磁控溅射10min,工作真空度为5.5

×

10-1

pa,冷却10min,使基底快速冷却形成非晶结构,重复6次,zr靶的离子束直流电源功率分别为40w、45w、50w、55w、60w和65w,cu靶的离子束直流电源功率分别为30w、35w、40w、43w、46w和50w,得到表面沉积总厚度为2.3μm的多层zr-cu二元非晶薄膜的铀材料。

69.利用电子显微镜和x射线衍射仪对实施例1的zr-cu二元非晶薄膜进行高分辨电镜形貌及衍射分析检测,结果如图2和图3所示。图2为本发明实施例1制备的zr-cu二元非晶薄膜的外观图(左)、20μm标尺形貌图(中)和3μm标尺形貌图(右),图3为本发明实施例1制备的zr-cu二元非晶薄膜的基底-cr层-zr-cu二元非晶层(左)、基底-cr层(中)和cr层-zr-cu二元非晶层(右)的电子显微镜图,标尺分别为200nm、5nm和5nm,根据图2和图3可知,实施例1的zr-cu二元非晶薄膜表面光亮平整,呈镜面级粗糙度,zr-cu二元薄膜为完全非晶结构,显微结构为无序结构,衍射花样为非晶衍射环。

70.利用电子显微镜对实施例2的zr-cu二元非晶薄膜进行形貌分析,结果如图4所示。图4为本发明实施例2制备的zr-cu二元非晶薄膜的4μm标尺形貌图和500nm标尺形貌图,根据图4可知,本发明实施例2制备的zr-cu二元非晶薄膜表面较为平整,出现了少量晶化现象,晶粒大小在7.8nm左右。

71.利用电子显微镜对实施例3制备的zr-cu二元非晶薄膜进行形貌分析,结果如图5所示。图5为本发明实施例3制备的zr-cu二元非晶薄膜的5μm标尺形貌图和1μm标尺形貌图,根据图5可知,本发明实施例3制备的zr-cu二元非晶薄膜表面较为平整,但由于基底铀是经过350mm砂纸粗磨的样品,表面镀层的平整度与基底有较大对应关系,呈现出非镜面平整的粗糙度,有一定的高能溅射点,出现了部分晶化现象,晶粒大小在10nm左右。

72.利用电子显微镜和电透镜对实施例4制备的多层zr-cu二元非晶薄膜进行形貌和聚焦离子束分析,结果如图6所示。图6为本发明实施例4制备的多层zr-cu二元非晶薄膜的形貌(a)和聚焦离子束分析截面图(b),标尺分别为5μm和1μm,根据图6(a)可知,本发明实施例4制备的多层zr-cu二元非晶薄膜因采用了10min镀层+10min冷却的方式,形成了多层膜结构,表面形成了致密平整的多层镀层,镀层总厚度为2.3μm,镀层与基体、镀层与镀层间界面完整平滑,各镀层由于成分不同存在较为明显的衬度差异,实现了镀层的高通量制备;根据图6(b)可知,单层镀层的厚度为200nm,铀基体和zr-cu体系镀层界面结合良好,且镀层有一定的韧性,没有出现裂纹和崩裂现象。

73.利用电子显微镜和x射线衍射仪对实施例4制备的多层zr-cu二元非晶薄膜进行高

分辨电镜形貌及衍射分析检测,结果如图7所示。图7为本发明实施例4制备的多层zr-cu二元非晶薄膜的电子显微镜图(上)、薄膜亮区衍射图(下左)和薄膜暗区衍射图(下右),标尺分别为200nm、10nm和5nm,根据图7可知,当膜层中zr含量较高时,膜的衬度较亮,反之,当cu含量较高时,衬度较暗;亮区的高分辨图显示为完全无序的非晶结构,圆环状的衍射花样进一步证实了完全非晶镀层的形成,暗区为非晶和纳米晶共存结构,衍射花样为衍射环和少量衍射斑;完全非晶化的亮区的cu的原子百分比接近50%,非晶和纳米晶共存的暗区的cu的成分在70%左右波动。可见,通过成分的调控使cu含量在50%左右时,可以实现铀表面zr-cu二元非晶薄膜的完全非晶化。

74.对本发明实施例3制备的包覆zr-cu二元非晶薄膜的铀样品、人为去膜样品和不锈铀样品的耐腐蚀性进行对比,检测方法为:将本发明实施例3制备的包覆zr-cu二元非晶薄膜的铀样品、人为去膜样品(用砂纸磨掉一部分非晶镀层)和不锈铀样品放置在50℃和100%相对湿度环境中,加速腐蚀15天,结果如图8所示。图8为本发明实施例3制备的包覆zr-cu二元非晶薄膜的铀样品(中)、人为去膜样品(左)和不锈铀样品u-7.5nb-2.5zr(右)在50℃和100%相对湿度下加速腐蚀15天的对比图,根据图8可知,人为去膜样品的铀基体发生严重腐蚀,呈蓝黑色,实施例3制备的包覆zr-cu二元非晶薄膜的铀样品表面仍呈银灰色,作为经典的铀材料保存方式,不锈铀样品u-7.5nb-2.5zr表面腐蚀变黄,从颜色分辨,相较于人为去膜样品和不锈铀样品u-7.5nb-2.5zr,实施例3制备的包覆zr-cu二元非晶薄膜的铀样品表现出更优的抗水腐蚀、抗氧腐蚀和抗氢腐蚀的性能。

75.由以上实施例可知,本发明提供的zr-cu二元非晶薄膜的晶格与锕系材料相匹配,非晶形成能力较强,可形成无序结构的非晶镀层,实现了材料表面的均匀腐蚀,避免了薄弱结构的优先腐蚀,提高了锕系材料和非放射性材料的抗腐蚀性能,并且不会因为锕系材料的放射性而改变镀层结构,辐照性能高。

76.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1