一种高电压等级用铜铬触头材料的制造方法与流程

1.本发明属于电触头材料领域,具体涉及一种采用真空自耗电弧熔炼法制备cucr系列合金的工艺方法。

背景技术:

2.随着全球对碳排放指标的持续关注,并伴随真空开关制造技术的不断进步,在高电压72.5kv以上等级已逐步采用真空开关替代sf6开关,但真空开关在开断高电压,大电流等级时对触头材料的依赖性较大,触头材料的性能是决定成功开断的关键因素;

3.根据铜铬二元合金相图,铬含量在40%-94.5%之间时存在一个液相不互溶区域,会导致铜铬熔液即使在快速冷却过程中也会导致出现偏析问题,因而通过熔炼工艺只能实现铬含量在25%-50%之间成分的铜铬合金的熔炼,同时采用铝热还原法铬粉制造的铜铬合金触头材料金相中会参与一定的非金属夹杂物,并且氧化物的存在会影响在熔炼过程中的电压和电流稳定性,同时夹杂物的存在会影响真空开断的电性能,无法满足在高电压等级上的使用;

4.在高电压等级上,高铬含量铜铬触头材料制造技术以真空熔渗和真空自耗电弧熔炼制造技术为主,其中真空熔渗工艺制造的铜铬触头材料铬颗粒比较粗大,不利于触头综合电性能提高,电弧熔炼工艺可以实现铬含量的均匀分布,并且铬含量升高可进一步提升触头材料的耐压和抗熔焊性能,目前常规的制造工艺可实现铬含量在25%-50%之间成分的铜铬触头制造;

5.为进一步提升铜铬触头使用电压和电流等级,本发明制造出一种铜铬含量在25%-55%、分布均匀且具备高稳定性的电触头材料。

技术实现要素:

6.为解决上述技术问题,本发明提供了一种高电压等级用铜铬触头材料的制造方法。

7.本发明的技术方案是:一种高电压等级用铜铬触头材料的制造方法,其特征在于,包括如下步骤:

8.s1、制备高纯低气cr粉

9.分别按照质量比为1:2-5称取对应的cr2o3粉与al粉置入坩埚内,然后向坩埚内加入相对于cr2o3粉与al粉总质量百分比为15%-30%的助燃材料在800-1000℃下反应得到混合粉末,将混合后的粉末装入不锈钢模具,在30-50mpa压力下压实置于烧结炉,并向烧结炉内部充入惰性保护气体,随后采用梯度加热的工艺对混合粉末进行脱气处理,制备得到高纯低气cr粉;

10.s2、混料

11.将经过处理的高纯低气cr粉和电解cu粉按照重量比例6-11:9-14在混料机中充分混料4.5h-9.5h,得到混合原料,其中,高纯低气铬粉的粒度为30-50μm,含氧量≤100ppm,含

氮量≤10ppm;

12.s3、冷等静压成型

13.将步骤s2制备得到的混合原料置入定制模具中,利用冷等静压机进行压制,得到合金棒料;

14.s4、真空烧结脱气

15.将步骤s3得到的合金棒料在80-120℃真空条件下初步烘干处理0.5-3h,然后将合金棒料置入真空烧结炉中并升温至700-1020℃,在氢气为保护气氛下烧结10-35h;其中,烧结温度低于700℃会导致熔炼金相中出现未熔化铬颗粒,高于1020摄氏度熔炼时会导致熔炼后产品出现铜偏析现象;而烧结时间低于10h时会导致产品的气体含量较高,不利于脱气处理;高于35h会造成电量成本较高;

16.s5、复压

17.将步骤s4烧结后的合金棒料装入复压模具中复压;

18.s6、真空自耗电弧熔炼

19.将步骤s5复压后的合金棒料放入真空自耗炉,关闭炉门后对真空自耗炉进行抽真空至炉内气压为0.003-0.005pa,并向炉内充入0.05-0.07mpa氩气进行熔炼,熔炼完成得到所需铜铬触头。

20.进一步地,在所述步骤s1中,助燃材料为氯酸钾,惰性保护气体为氩气、氮气及氦气的任一种,且在脱气过程中保持烧结炉的真空度高于1

×

10-2

pa;

21.说明:采用氯酸钾作为助燃材料能够有效提高产物中铬的含量,通入惰性保护气体能够保证产物在较高的温度下不被氧化,同时提高液态产物的沸点使液态产物在高压氩气的作用下凝固的更加致密,保持真空度能够增加真空烧结炉内石墨材质的寿命,从而节约成本。

22.进一步地,在所述步骤s1中,梯度加热的工艺为:从室温开始升温,先升温0.8-1.2h至150-170℃后保温0.8-1.2h,再次升温1.3-1.7h至300-320℃后保温2.9-3.1h,继续升温2.8-3.2h至400-420℃后保温1.8-2.2h,然后充入氢气继续升温1.8-2.2h至700-720℃保温0.8-1.2h,再次升温至1500-1520℃后保温1.8-2.2h后停止加热,待温度自然降至600-620℃然后充入氮气使其快速冷却至60-70℃后取出;

23.说明:采用梯度加热工艺能够在真空条件下对混合粉末进行充分有效的脱水处理,在不同温度条件下气体能够充分溢出,进一步降低混合粉末中气体的含量,从而制备出高纯度、低气体含量的铬粉。

24.进一步地,在所述步骤s2中,混料工艺为:先分别同时向混料机中加入50%cr粉50%电解cu粉,初步混合2-6h,然后再向混料机中加入剩余的cr粉和电解cu粉继续混合2.5-3.5h至均匀;

25.说明:混料工艺分为两步能够有效保证cr粉和电解cu粉的充分混合,有利于粉料均匀分布在定制模具中进而使得合金成型更加致密。

26.进一步地,在所述步骤s3中,冷等静压的压力为150-300mpa,保压时间为1-10min;

27.说明:通过对冷等静压的参数控制,使得压制后的合金棒材具备更均匀且致密度更高的特性。

28.进一步地,在所述步骤s5中,复压方式为:单次复压,复压压力为150-300mpa,方向

与冷等静压压力方向相反,保压时间为1-10min;

29.说明:二次复压与冷等静压的方向相反能够保证棒材内部成分更加均匀。

30.进一步地,在所述步骤s5中,复压方式为:2-5次复压,其中,初次复压压力为150-200mpa,保压时间为3-5min;复压次数每增加一次,复压压力增加50-70mpa,每次复压前沿合金棒料表面喷洒质量浓度为20%-30%的钨酸钠溶液;复压压力每增加30-50mpa,保压时间减少0.5-1min;

31.说明:通过对复压次数与复压压力以及复压压力与保压时间的配合控制能够进一步增强铜铬层与铜层的结合,同时保证棒材内部的粉料更加均匀,添加钨酸钠溶液进一步提高触头间隙的耐压强度,从而有效增强棒材本身的机械强度。

32.进一步地,在所述步骤s6中,熔炼电流为3ka-5ka,熔炼电压为25v-30v,气体压力为90mbar-200mbar;

33.说明:所述电弧熔炼的参数能有效制得均匀和致密度高的电极棒。

34.进一步地,在所述步骤s3中,所述定制模具为一端封闭的长管状模具,由塑性模、设置在塑性膜外围的刚性模、设置在塑性模与刚性膜之间的支撑套、以及设置在模具端部的密封圈组成,所述模具长度为750-850mm,外径为60-80mm;

35.说明:塑性模在起型模作用的同时也能起到传递压力使粉料达到成型致密的作用,设置在塑性模与刚性膜之间的支撑套能够减少充填过程中粉料与模壁的摩擦,同时也能够保证刚性膜与塑性膜之间稳定不变形,进而提高粉末的充填密度;定制模具的规格便于批量生产。

36.本发明的有益效果是:

37.(1)本发明采用细粒度的高纯、低气铬粉作为原材料进行电弧熔炼cucr系列产品的制造,提高了电极棒在熔炼过程的稳定性,制造出铜铬含量在25%-55%电触头材料。

38.(2)本发明触头材料的制备方法能够降低触头材料组织中夹杂物含量以及气体含量,使得制造出的cucr系列触头材料具有夹杂物少和低气含量的特征,满足在高电压40.5kv等级以上真空灭弧室的应用,同时具备成本低,可批量生产,具有生产效率高的优势。

附图说明

39.图1是本发明实施例1制备出的cucr40%产品金相图;

40.图2是本发明实施例2制备出的cucr55%产品金相图。

具体实施方式

41.下面结合具体实施方式来对本发明进行更进一步详细的说明,以更好地体现本发明的优势。

42.实施例1

43.一种高电压等级用铜铬触头材料的制造方法,包括如下步骤:

44.s1、制备高纯低气cr粉

45.分别按照质量比为1:2称取对应的cr2o3粉与al粉置入坩埚内,然后向坩埚内加入相对于cr2o3粉与al粉总质量百分比为15%的助燃材料在800℃下反应得到混合粉末,将混

合后的粉末装入不锈钢模具,在30mpa压力下压实置于烧结炉,并向烧结炉内部充入惰性保护气体,随后采用梯度加热的工艺对混合粉末进行脱气处理,制备得到高纯低气cr粉;其中,助燃材料为氯酸钾,惰性保护气体为氩气、氮气及氦气的任一种,且在脱气过程中保持烧结炉的真空度为1.1

×

10-2

pa;

46.梯度加热的工艺为:从室温开始升温,先升温0.8h至150℃后保温0.8h,再次升温1.3h至300℃后保温2.9h,继续升温2.8h至400℃后保温1.8h,然后充入氢气继续升温1.8h至700℃保温0.8h,再次升温至1500℃后保温1.8h后停止加热,待温度自然降至600℃然后充入氮气使其快速冷却至60℃后取出;

47.s2、混料

48.将经过处理的高纯低气cr粉和电解cu粉按照重量比例3:7在混料机中充分混料4.5h,得到混合原料,其中,高纯低气铬粉的粒度为30μm,含氧量为97ppm,含氮量为8ppm,混料工艺为:先分别同时向混料机中加入50%cr粉50%电解cu粉,初步混合2h,然后再向混料机中加入剩余的cr粉和电解cu粉继续混合2.5h至均匀;

49.s3、冷等静压成型

50.将步骤s2制备得到的混合原料置入定制模具中,利用冷等静压机进行压制,得到合金棒料;其中,冷等静压的压力为150mpa,保压时间为10min;定制模具为一端封闭的长管状模具,由塑性模、设置在塑性膜外围的刚性模、设置在塑性模与刚性膜之间的支撑套以及设置在模具端部的密封圈组成,模具长度为750mm,外径为60mm;

51.s4、真空烧结脱气

52.将步骤s3得到的合金棒料在80℃真空条件下初步烘干处理0.5h,然后将合金棒料置入真空烧结炉中并升温至700℃,在氢气为保护气氛下烧结10h;

53.s5、复压

54.将步骤s4真空烧结后的合金棒料装入复压模具中复压;其中,复压方式为:单次复压,复压压力为150mpa,复压方向与冷等静压压力方向相反,保压时间为10min。

55.s6、真空自耗电弧熔炼

56.将步骤s5复压后的合金棒料放入真空自耗炉,关闭炉门后对真空自耗炉进行抽真空至炉内气压为0.003pa,并向炉内充入0.05mpa氩气进行熔炼,熔炼完成得到所需铜铬触头;其中,熔炼电流为3ka,熔炼电压为25v,气体压力为90mbar。

57.实施例2

58.本实施例与实施例1不同之处在于,在所述步骤s1中,分别按照质量比为1:3称取对应的cr2o3粉与al粉置入坩埚内,然后向坩埚内加入相对于cr2o3粉与al粉总质量百分比为20%的助燃材料在900℃下反应得到混合粉末,将混合后的粉末装入不锈钢模具,在40mpa压力下压实置于烧结炉,并向烧结炉内部充入惰性保护气体,随后采用梯度加热的工艺对混合粉末进行脱气处理,制备得到高纯低气cr粉。

59.实施例3

60.本实施例与实施例1不同之处在于,在所述步骤s1中,分别按照质量比为1:5称取对应的cr2o3粉与al粉置入坩埚内,然后向坩埚内加入相对于cr2o3粉与al粉总质量百分比为30%的助燃材料在1000℃下反应得到混合粉末,将混合后的粉末装入不锈钢模具,在50mpa压力下压实置于烧结炉,并向烧结炉内部充入惰性保护气体,随后采用梯度加热的工

艺对混合粉末进行脱气处理,制备得到高纯低气cr粉。

61.实施例4

62.本实施例与实施例1不同之处在于,在所述步骤s1中,梯度加热的工艺为:从室温开始升温,先升温1h至160℃后保温1h,再次升温1.5h至310℃后保温3h,继续升温3h至410℃后保温2h,然后充入氢气继续升温2h至710℃保温1h,再次升温至1510℃后保温2h后停止加热,待温度自然降至610℃然后充入氮气使其快速冷却至65℃后取出。

63.实施例5

64.本实施例与实施例1不同之处在于,在所述步骤s1中,梯度加热的工艺为:从室温开始升温,先升温1.2h至170℃后保温1.2h,再次升温1.7h至320℃后保温3.1h,继续升温3.2h至420℃后保温2.2h,然后充入氢气继续升温2.2h至720℃保温1.2h,再次升温至1520℃后保温2.2h后停止加热,待温度自然降至620℃然后充入氮气使其快速冷却至70℃后取出。

65.实施例6

66.本实施例与实施例1不同之处在于,在所述步骤s2中,将经过处理的高纯低气cr粉和电解cu粉按照重量比例2:3在混料机中充分混料7h,得到混合原料,其中,高纯低气cr粉的粒度为40μm,含氧量为97ppm,含氮量为8ppm,混料工艺为:先分别同时向混料机中加入50%cr粉和50%电解cu粉,初步混合4h,然后再向混料机中加入剩余的cr粉和电解cu粉继续混合3h至均匀。

67.实施例7

68.本实施例与实施例1不同之处在于,在所述步骤s2中,将经过处理的高纯低气cr粉和电解cu粉按照重量比例11:9在混料机中充分混料9.5h,得到混合原料,其中,高纯低气cr粉的粒度为50μm,含氧量为94ppm,含氮量为8ppm,混料工艺为:先分别同时向混料机中加入50%cr粉和50%电解cu粉,初步混合6h,然后再向混料机中加入剩余的cr粉和电解cu粉继续混合3.5h至均匀。

69.实施例8

70.本实施例与实施例1不同之处在于,在所述步骤s3中,冷等静压的压力为220mpa,保压时间为5min;定制模具为一端封闭的长管状模具,由塑性模、设置在塑性膜外围的刚性模、设置在塑性模与刚性膜之间的支撑套以及设置在模具端部的密封圈组成,模具长度为800mm,外径为70mm。

71.实施例9

72.本实施例与实施例1不同之处在于,在所述步骤s3中,冷等静压的压力为300mpa,保压时间为1min;定制模具为一端封闭的长管状模具,由塑性模、设置在塑性膜外围的刚性模、设置在塑性模与刚性膜之间的支撑套以及设置在模具端部的密封圈组成,模具长度为850mm,外径为80mm。

73.实施例10

74.本实施例与实施例1不同之处在于,在所述步骤s4中,将步骤s3得到的合金棒料在100℃真空条件下初步烘干处理2h,然后将合金棒料置入真空烧结炉中并升温至920℃,在氢气为保护气氛下烧结22h。

75.实施例11

76.本实施例与实施例1不同之处在于,在所述步骤s4中,将步骤s3得到的合金棒料在120℃真空条件下初步烘干处理3h,然后将合金棒料置入真空烧结炉中并升温至1020℃,在氢气为保护气氛下烧结35h。

77.实施例12

78.本实施例与实施例1不同之处在于,在所述步骤s5中,复压方式为:单次复压,复压压力为220mpa,方向与冷等静压压力方向相反,保压时间为5min。

79.实施例13

80.本实施例与实施例1不同之处在于,在所述步骤s5中,复压方式为:单次复压,复压压力为300mpa,方向与冷等静压压力方向相反,保压时间为1min。

81.实施例14

82.本实施例与实施例1不同之处在于,在所述步骤s5中,复压方式为:2次复压,初次复压压力为200mpa,复压次数每增加一次,复压压力增加50mpa,每次复压前沿合金棒料表面喷洒质量浓度为20%的钨酸钠溶液。

83.实施例15

84.本实施例与实施例1不同之处在于,在所述步骤s5中,复压方式为:5次复压,初次复压压力为150mpa,复压次数每增加一次,复压压力增加70mpa,每次复压前沿合金棒料表面喷洒质量浓度为30%的钨酸钠溶液。

85.实施例16

86.本实施例与实施例15不同之处在于,在所述步骤s5中,复压方式为:复压压力每增加30mpa,保压时间减少0.5min。

87.实施例17

88.本实施例与实施例15不同之处在于,在所述步骤s5中,复压方式为:复压压力每增加50mpa,保压时间减少1min。

89.实施例18

90.本实施例与实施例1不同之处在于,在所述步骤s6中,熔炼电流为4ka,熔炼电压在27v之间,气体压力为140mbar,熔炼完成得到所需铜铬触头。

91.实施例19

92.本实施例与实施例1不同之处在于,在所述步骤s6中,熔炼电流为5ka,熔炼电压在30v之间,气体压力为200mbar,熔炼完成得到所需铜铬触头。

93.实验例

94.针对各个实施例所制备的铜铬触头材料,将其分别分成体积大小相等的实验样本,分别测试其性能,具体探究如下:

95.1、探究不同质量配比的cr2o3粉与al粉对制备出的铜铬触头材料的影响。

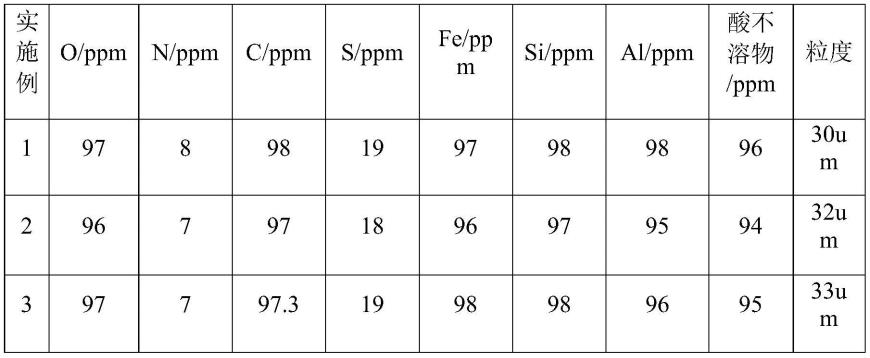

96.以实施例1、2、3作为实验对比,结果如表1、表2所示:

97.表1实施例1、实施例2、实施例3制备的铬粉样本性能测试表

[0098][0099]

表2实施例1、实施例2、实施例3制备铜铬触头样本的性能测试表

[0100][0101]

由表1、表2对比可知,不同占比的cr2o3粉与al粉之间铝热还原反应对制备出的铜铬触头各项性能有一定的影响,实施例2制备出的铬粉纯度相比于实施例1、实施例3制备出的铬粉纯度更高,但由于含cu量降低导致触头的导电性能有所降低,通流能力变差,因此,实施例1为最优方案;

[0102]

2、探究梯度加热制备出的铬粉对制备出的铜铬触头材料的影响。

[0103]

以实施例1、4、5作为实验对比,并设置对照组1,结果如表3所示:

[0104]

对照组1与实施例1不同之处在于,向烧结炉内部充入惰性保护气体后,炉内温度从室温开始以150℃/h升温至1500-1520℃对混合粉末进行脱气处理;

[0105]

表3实施例1、实施例4、实施例5制备铜铬触头样本的性能测试表

[0106][0107]

由表3可知,由于梯度加热制备出的铬粉性能相较于匀速加热而言更加致密,因此制备出的铜铬触头性能更优;

[0108]

3、探究不同质量配比的cr粉和电解cu粉对制备出的铜铬触头材料的影响。

[0109]

以实施例1、6、7作为实验对比,结果如表4所示

[0110]

表4实施例1、实施例4、实施例5制备铜铬触头样本的性能测试表

[0111][0112]

由表4可知,铜铬触头的电导率以及密度均随着cr含量的增加逐渐减小,硬度随着cr含量的增加而增加,而机械强度基本上随cr含量的增加线性增加,其中,实施例7的铬占比最高为55%,但电导率最低,由此可得,实施例6为最优方案;

[0113]

其中,图1、图2分别为实施例6、实施例7的金相图,可以看出通过本发明方法所制备的铜铬触头材料的金相组织弥散均匀分布;

[0114]

4、探究不同冷等静压压力对制备出的铜铬触头材料的影响。

[0115]

以实施例1、8、9作为实验对比,结果如表5所示:

[0116]

表5实施例1、实施例8、实施例9制备铜铬触头样本的性能测试表

[0117]

[0118][0119]

由表5可知,不同的冷等静压压力对铜铬触头的密度以及电导率都有一定影响,其中,实施例8为最优方案;

[0120]

5、探究不同真空烧结温度对制备出的铜铬触头材料的影响。

[0121]

以实施例1、10、11作为实验对比,结果如表6所示:

[0122]

表6实施例1、实施例10、实施例11制备铜铬触头样本的性能测试表

[0123][0124]

由表6可知,不同真空烧结温度对制备出的铜铬触头材料的性能有一定的影响,且实施例11性能最优;

[0125]

6、探究不同复压压力、复压次数以及保压时间对制备出的铜铬触头材料的影响。

[0126]

以实施例1、12、13、14、15、16、17、对照组2作为实验对比,结果如表7所示:

[0127]

对照组2与实施例14不同之处在于,取消每次复压前沿合金棒料表面喷洒钨酸钠溶液的步骤;

[0128]

表7实施例1、实施例12-17、对照组2制备铜铬触头样本的性能测试表

[0129]

组别电导率ms/m机械强度mpa重击穿概率%实施例127.93260.25实施例1227.63290.27实施例1327.73270.26实施例1427.43320.15实施例1529.23470.13实施例1628.93490.27实施例1729.13480.24对照组227.43270.31

[0130]

由表7可得,复压压力、复压次数以及保压时间对铜铬触头样本的性能有一定的影响,其中,由实施例1、实施例12、实施例13以及实施例15、实施例16、实施例17相比可知,在复压次数一定的情况下,由于复压压力与保压时间呈对应变化,制备出的铜铬触头性能差异较小;由实施例1、实施例14、实施例15相比可知,复压次数对于铜铬触头性能也有一定影响,且由表可得实施例15更优;由实施例14、对照组2相比可知,钨酸钠溶液的添加能够增加

合金强度,尽管cr粉压裂的可能性也存在,但是重击穿概率明显减弱,能够进一步改善铜铬触头的耐压特性。

[0131]

7、探究不同电弧熔炼参数对制备出的铜铬触头材料的影响。

[0132]

以实施例1、18、19作为实验对比,结果如表8所示:

[0133]

表8实施例1、实施例18、实施例19制备铜铬触头样本的性能测试表

[0134][0135][0136]

由表8可知,不同电弧熔炼的参数对铜铬触头样本的性能有一定的影响,且实施例19最优。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1