一种中厚板钢种及其冶炼方法与流程

1.本发明属于钢材制备技术领域,特别涉及一种中厚板钢种及其冶炼方法。

背景技术:

2.中厚板产品一般应用于关系到国计民生大型工程领域,涉及的行业有能源、建筑、桥梁、造船和机械等,随着下游用户要求的提高,对中厚板产品提出了高强度、高韧性和厚规格的发展要求。

3.中厚板产品厚度规格跨距大,从10mm到200mm,因而要求钢板具有良好性能,满足其使用要求;而钢中非金属夹杂物的存在会影响钢材的各向异性,同时是裂纹的起源点,导致钢材失效,因此需对钢中的非金属夹杂物进行控制。

4.目前国内中厚板企业冶炼设备普遍采用rh真空精炼工艺进行钢液精炼,去除钢中夹杂物,例如中国发明专利申请cn201510021171.7一种高洁净度管线钢冶炼工艺,该专利的冶炼工艺为:铁水预处理—转炉冶炼—出钢脱氧合金化—lf炉精炼—ca处理—rh真空处理—连铸工序,该专利实现了高洁净度超低硫钢的冶炼,钢中的碳含量控制在0.050%-0.070%,磷含量控制在≤0.0080%,硫含量控制在≤0.0010%;但是该专利采用的是rh真空处理工艺,同时对于钢中夹杂物控制并未明确说明是,只是对提出了采用ca处理和rh真空处理对夹杂物进行控制,并未说明阿及杂物的控制效果。中国发明专利申请cn201010523502.4一种控制钢种非金属夹杂物的方法,该专利的冶炼工艺为两段法钙处理和软吹工艺,即:lf炉精炼—钙处理和软吹工艺—rh真空精炼—钙处理和软吹工艺,该专利的第一阶段是对钢中的夹杂物类型进行控制形成cas,第二阶段则是对夹杂物进行去除,实现了钙处理后钙铝酸盐类夹杂物无法去除的问题,从而降低夹杂物超标的比例;但是该专利采用的是rh真空处理工艺,同时该专利采用的是两段法钙处理和软吹工艺,工艺路线比较复杂,成本较高,不具有工业化生产的条件。即使个别企业配备vd真空精炼设备,但由于设备和工艺的原因,vd真空精炼设备的利用率较低,不能满足批量生产的要求;例如中国发明专利申请cn202010367426.6的中国专利公开了一种利用vd真空处理设备冶炼高纯净钢的工艺方法,该专利的冶炼工艺为:铁水预处理—转炉冶炼—lf炉精炼—vd真空精炼,该专利采用vd处理辅以合适的精炼渣系与软吹操作,同时该工艺vd精炼控制过程的底吹流量为“强-弱-强”的控制模式,可减轻钢水卷渣、提高非金属夹杂物去除效果;但是该专利只是针对碳含量在0.15%-1.05%范围内的中、高碳钢,且都应用于合金含量较高的高合金类钢种,此类钢种夹杂物控制难度较小,不能再其它类钢种上推广。

技术实现要素:

5.本技术的目的在于提供一种中厚板钢种及其冶炼方法,以解决目前vd真空精炼不能满足批量生产的问题。

6.本发明实施例提供了一种中厚板钢种的冶炼方法,所述方法包括:

7.对铁水进行脱硫预处理,得到脱硫铁水;

8.对所述脱硫铁水进行转炉冶炼,得到转炉钢水;

9.对所述转炉钢水进行精炼,得到精炼钢水;

10.对所述精炼钢水进行软吹和镇静,后进行连铸,得到钢坯;

11.其中,所述精良包括lf精炼和vd真空精炼,所述vd真空精炼采用钙处理工艺,用以将夹杂物由低熔点钙铝酸盐变为高熔点钙铝酸盐类。

12.可选的,所述lf精炼的到站钢水中als的质量含量控制在0.040%-0.060%,所述lf精炼包括化渣阶段和加热阶段,所述化渣阶段的底吹流量为600-800nl/min,所述加热阶段的底吹流量为400-600nl/min。

13.可选的,所述lf精炼的精炼渣加入量为6-10kg/t钢,所述精炼渣的成分以质量分数计包括cao为48-55%、sio2为4-8%、mgo为6-10%、al2o3为20-25%、(feo+mno)≤1.0%。

14.可选的,所述lf精炼后钢水中,c的质量含量为0.04-0.060%,s的质量含量≤0.0030%,als的质量含量为0.040%-0.050%。

15.可选的,所述vd真空精炼的时间为12-18min,所述vd真空精炼的底吹氩气的流量为100-150nl/min,所述vd真空精炼在高真空度67pa条件下的保持时间≥6min。

16.可选的,所述精炼钢水中,s的质量含量≤0.0020%,h的质量含量≤1.5ppm。

17.可选的,经所述钙处理工艺处理后的钢水中,ca的质量含量为0.0010%-0.0016%。

18.可选的,所述转炉钢水中,c的质量含量为0.030%-0.060%,p的质量含量≤0.012%,s的质量含量控制≤0.010%;o的质量含量≤460ppm;所述转炉出钢过程采用脱氧剂进行强脱氧,所述脱氧剂的加入量为1.5-2.5kg/t钢。

19.可选的,所述软吹的时间≥10min,所述软吹的底吹流量为30-50nl/min,所述镇静的时间≥8min。

20.基于同一发明构思,本发明实施例还提供了一种中厚板钢种,所述钢种采用如上所述的中厚板钢种的冶炼方法制得。

21.本发明实施例中的一个或多个技术方案,至少具有如下技术效果或优点:

22.本发明实施例提供的中厚板钢种的冶炼方法,采用lf炉精炼和vd真空精炼可实现中厚板夹杂物的稳定控制,采用ca处理工艺对夹杂物类型进行控制,使铸坯中夹杂物的直径控制在≤10μm,并且铸坯中直径在0-5μm夹杂物的数量控制在0-6个/cm2,轧后钢材中夹杂物满足国标gb10561-2005非金属夹杂物的工业化生产要求,解决了目前vd真空精炼不能满足批量生产的问题。

23.上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,而可依照说明书的内容予以实施,并且为了让本发明的上述和其它目的、特征和优点能够更明显易懂,以下特举本发明的具体实施方式。

附图说明

24.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

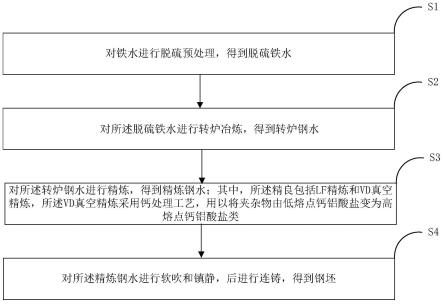

25.图1是本发明实施例提供的方法的流程图。

具体实施方式

26.下文将结合具体实施方式和实施例,具体阐述本发明,本发明的优点和各种效果将由此更加清楚地呈现。本领域技术人员应理解,这些具体实施方式和实施例是用于说明本发明,而非限制本发明。

27.在整个说明书中,除非另有特别说明,本文使用的术语应理解为如本领域中通常所使用的含义。因此,除非另有定义,本文使用的所有技术和科学术语具有与本发明所属领域技术人员的一般理解相同的含义。若存在矛盾,本说明书优先。

28.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等,均可通过市场购买得到或者可通过现有方法制备得到。

29.本技术实施例的技术方案为解决上述技术问题,总体思路如下:

30.根据本发明一种典型的实施方式,提供了一种中厚板钢种的冶炼方法,冶炼工艺为“kr铁水脱硫预处理—转炉冶炼—lf炉精炼—vd真空精炼—ca处理—软吹和镇静—板坯连铸”,具体而言,所述方法包括:

31.s1.对铁水进行脱硫预处理,得到脱硫铁水;

32.具体而言,脱硫预处理采用kr铁水脱硫预处理,kr铁水脱硫预处理后铁水中的[s]≤0.0010%,脱硫后进行扒渣处理,扒渣亮面要求≥98%。

[0033]

s2.对所述脱硫铁水进行转炉冶炼,得到转炉钢水;

[0034]

在一些实施例中,转炉钢水中,c的质量含量为0.030%-0.060%,p的质量含量≤0.012%,s的质量含量控制≤0.010%;o的质量含量≤460ppm;所述转炉出钢过程采用脱氧剂进行铝强脱氧,所述脱氧剂的加入量为1.5-2.5kg/t钢。

[0035]

控制转炉终点氧含量控制在≤460ppm,氧含量低则脱氧产物量少,钢液洁净度高;若脱氧产物量过大、不利于高洁净钢冶炼,且需要的精炼时间长。

[0036]

控制脱氧剂的加入量为1.5-2.5kg/t钢,该量刚好满足钢液脱氧和合金化所需的量,该加入量取值过大的不利影响是生成的al2o3量大、钢液洁净度变差,取值过小的不利影响是钢液中的自由氧脱除不完全,影响后续的精炼。

[0037]

s3.对所述转炉钢水进行精炼,得到精炼钢水;所述精良包括lf精炼和vd真空精炼,所述vd真空精炼采用钙处理工艺,用以将夹杂物由低熔点钙铝酸盐变为高熔点钙铝酸盐类;

[0038]

在一些实施例中,lf精炼的到站钢水中als的质量含量控制在0.040%-0.060%,所述lf精炼包括化渣阶段和加热阶段,所述化渣阶段的底吹流量为600-800nl/min,所述加热阶段的底吹流量为400-600nl/min。

[0039]

底吹流量分阶段控制的原因是不同的阶段所要完成的精炼功能不同,控制化渣阶段的底吹流量为600-800nl/min的原因是较大的底吹流量实现快速化渣,该流量取值过大的不利影响是钢液面搅拌剧烈不利于化渣且易造成炉渣溢出钢包,取值过小的不利影响是化渣时间长影响经理周期。

[0040]

控制加热阶段的底吹流量为400-600nl/min的原因是在满足加热效率的前提下实现控制增碳,该流量取值过大的不利影响是导致电极增碳严重,取值过小的不利影响是加

热效率太低、影响精炼周期。

[0041]

在一些实施例中,lf精炼的精炼渣加入量为6-10kg/t钢,所述精炼渣的成分以质量分数计包括cao为48-55%、sio2为4-8%、mgo为6-10%、al2o3为20-25%、(feo+mno)≤1.0%。

[0042]

控制精炼渣加入量为6-10kg/t钢的原因是此渣量下能保证精炼效果,该加入量取值过大的不利影响是化渣周期长、搅拌效果差并使精炼周期延长,取值过小的不利影响是不能保证脱硫和夹杂物去除的效果。

[0043]

在一些实施例中,lf精炼后钢水中,c的质量含量为0.04-0.060%,s的质量含量

[0044]

≤0.0030%,als的质量含量为0.040%-0.050%。

[0045]

在一些实施例中,vd真空精炼的时间为12-18min,所述vd真空精炼的底吹氩气的流量为100-150nl/min,所述vd真空精炼在高真空度67pa条件下的保持时间≥6min。

[0046]

控制vd真空精炼的时间为12-18min的原因是在此时间内可保证精炼效果,该时间取值过大的不利影响是钢液温降大,过小的不利影响是精炼效果不佳。

[0047]

控制vd真空精炼的底吹氩气的流量为100-150nl/min的原因是改流量下能保证精炼效果,该流量取值过大的不利影响是钢液搅拌剧烈、容易真空吸渣,过小的不利影响是达不到精炼效果,影响脱气和去夹杂。

[0048]

在一些实施例中,精炼钢水中,s的质量含量≤0.0020%,h的质量含量≤1.5ppm,实现低硫低气体含量控制。

[0049]

控制精炼钢水中h的质量含量≤1.5ppm的原因是减少氢致裂纹发生的概率,该含量取值过大的不利影响是容易导致钢材发生氢致开裂影响钢材的质量。

[0050]

在一些实施例中,经所述钙处理工艺处理后的钢水中,ca的质量含量为0.0010%-0.0016%。具体而言,vd真空处理采用ca处理工艺对夹杂物类型进行控制,钢中ca含量控制在0.0010%-0.0016%,将夹杂物由低熔点钙铝酸盐变为高熔点钙铝酸盐类。

[0051]

控制经钙处理工艺处理后的钢水中ca的质量含量为0.0010%-0.0016%的原因是保证夹杂物的变性效果,该含量取值过大的不利影响是使夹杂物生成偏cao的cao-al2o3类夹杂物,该夹杂物熔点高轧后易碎容易造成夹杂物超标,过小的不利影响使夹杂物变性不充分,从而造成大量al2o3夹杂的存在。

[0052]

s4.对所述精炼钢水进行软吹和镇静,后进行连铸,得到钢坯;

[0053]

在一些实施例中,软吹的时间≥10min,所述软吹的底吹流量为30-50nl/min,所述镇静的时间≥8min。

[0054]

控制软吹的底吹流量为30-50nl/min、时间≥10min的原因是保证夹杂物在钢液中有足够时间碰撞、长大和去除。

[0055]

本实施例中,连铸的中包采用覆盖剂,连铸工艺采用全保护浇铸,保证钢水的洁净度,减少二次氧化,浇铸过程的增氮量控制在≤1.5ppm。

[0056]

根据本发明另一种典型的实施方式,提供了一种中厚板钢种,所述钢种采用如上所述的中厚板钢种的冶炼方法制得。

[0057]

下面将结合实施例、对照例及实验数据对本技术的中厚板钢种及其冶炼方法进行详细说明。

[0058]

实施例1

[0059]

钢种x70,目标成品碳含量0.050%-0.070%、磷含量≤0.012%、硫含量≤0.0020%,氢含量≤2.0ppm,轧材各类夹杂物要求≤1.5级别。

[0060]

采用的冶炼工艺路线为:kr铁水脱硫预处理—转炉冶炼—lf炉精炼—vd真空精炼—ca处理—软吹和镇静—板坯连铸。

[0061]

kr铁水脱硫预处理后铁水中的[s]=0.0005%,脱硫后进行扒渣处理,扒渣亮面达到98%;

[0062]

转炉冶炼终点成分控制为:碳含量0.045%,磷含量0.0060%,硫含量控制0.0060%;转炉终点氧含量控制在420ppm;出钢采用铝强脱氧,脱氧剂加入量2.5kg/t钢;

[0063]

lf炉精炼:精炼到站钢中[als]控制在0.060%;精炼渣的加入量控制在7kg/t钢;精炼过程中钢包底吹流量控制为:化渣阶段800nl/min、加热阶段500nl/min;精炼终渣成分控制为cao为53%、sio2为6%、mgo为10%、al2o3为25%、(feo+mno)=0.6%;精炼结束碳含量控制在0.062%,硫含量控制在0.0020%,[als]控制在0.050%;

[0064]

vd真空精炼:vd真空处理时间控制在18min,底吹氩气的流量控制在120nl/min,其中高真空度67pa条件下真空保持时间为12min,可将钢中的硫含量控制在0.0008%,氢含量含量控制到≤1.0ppm,实现低气体含量的控制;

[0065]

钙处理工艺:vd真空处理采用ca处理工艺对夹杂物类型进行控制,钢中ca含量控制在0.0015%,将夹杂物由低熔点钙铝酸盐变为高熔点钙铝酸盐类;

[0066]

软吹和镇静:软吹时间控制在12min,底吹流量控制在50nl/min;镇静时间控制在10min;

[0067]

板坯连铸:中包采用覆盖剂,连铸工艺采用全保护浇铸,保证钢水的洁净度,减少钢水的二次氧化,浇铸过程的增氮量控制在0.8ppm。

[0068]

采用此工艺,通过控制冶炼过程中各个环节的工艺参数,可以实现碳含量0.062%、磷含量0.0060%、硫含量0.0008%和氢含量0.8ppm的低碳、低磷、低硫和低气体含量的成分控制要求;同时可使铸坯中夹杂物的直径控制在≤10μm,并且铸坯中直径在0-5μm夹杂物的数量控制在3个/cm2,轧后钢材中夹杂物满足国标gb10561-2005非金属夹杂物的≤1.5级别的工业化生产要求。

[0069]

实施例2

[0070]

钢种q345r,目标成品碳含量0.15-0.17%、磷含量≤0.015%、硫含量≤0.0020%,氢含量≤2.0ppm,轧材各类夹杂物要求≤2.0级别。

[0071]

采用的冶炼工艺路线为:kr铁水脱硫预处理—转炉冶炼—lf炉精炼—vd真空精炼—ca处理—软吹和镇静—板坯连铸。

[0072]

kr铁水脱硫预处理后铁水中的[s]=0.0010%,脱硫后进行扒渣处理,扒渣亮面达到98%;

[0073]

转炉冶炼终点成分控制为:碳含量0.060%,磷含量0.0080%,硫含量控制0.010%;转炉终点氧含量控制在350ppm;出钢采用铝强脱氧,脱氧剂加入量1.5kg/t钢;

[0074]

lf炉精炼:精炼到站钢中[als]控制在0.050%;精炼渣的加入量控制在10kg/t钢;精炼过程中钢包底吹流量控制为:化渣阶段600nl/min、加热阶段400nl/min;精炼终渣成分控制为cao为48%、sio2为8%、mgo为8%、al2o3为20%、(feo+mno)=1.0%;精炼结束碳含量控制在0.16%,硫含量控制在0.0025%,[als]控制在0.050%;

[0075]

vd真空精炼:vd真空处理时间控制在15min,底吹氩气的流量控制在120nl/min,其中高真空度67pa条件下真空保持时间为8min,可将钢中的硫含量控制在0.0016%,氢含量含量控制到1.5ppm,实现低气体含量的控制;

[0076]

钙处理工艺:vd真空处理采用ca处理工艺对夹杂物类型进行控制,钢中ca含量控制在0.0012%,将夹杂物由低熔点钙铝酸盐变为高熔点钙铝酸盐类;

[0077]

软吹和镇静:软吹时间控制在10min,底吹流量控制在30nl/min;镇静时间控制在8min;

[0078]

板坯连铸:中包采用覆盖剂,连铸工艺采用全保护浇铸,保证钢水的洁净度,减少钢水的二次氧化,浇铸过程的增氮量控制在1.2ppm。

[0079]

采用此工艺,通过控制冶炼过程中各个环节的工艺参数,可以实现碳含量0.16%、磷含量0.010%、硫含量0.0016%和氢含量1.5ppm的低碳、低磷、低硫和低气体含量的成分控制要求;同时可使铸坯中夹杂物的直径控制在≤10μm,并且铸坯中直径在0-5μm夹杂物的数量控制在6个/cm2,轧后钢材中夹杂物满足国标gb10561-2005非金属夹杂物的≤2.0级别的工业化生产要求。对比例1:

[0080]

钢种q345d,目标成品碳含量0.15-0.17%、磷含量≤0.015%、硫含量≤0.0060%,氢含量≤2.5ppm,轧材各类夹杂物要求≤2.5级别。

[0081]

采用的冶炼工艺路线为:kr铁水脱硫预处理—转炉冶炼—lf炉精炼—vd真空精炼—ca处理—软吹和镇静—板坯连铸。

[0082]

kr铁水脱硫预处理后铁水中的[s]=0.0020%,脱硫后进行扒渣处理,扒渣亮面达到98%;

[0083]

转炉冶炼终点成分控制为:碳含量0.070%,磷含量0.012%,硫含量控制0.012%;转炉终点氧含量控制在330ppm;出钢采用铝强脱氧,脱氧剂加入量1.2kg/t钢;

[0084]

lf炉精炼:精炼到站钢中[als]控制在0.030%;精炼渣的加入量控制在12kg/t钢;精炼过程中钢包底吹流量控制为:化渣阶段500nl/min、加热阶段300nl/min;精炼终渣成分控制为cao为46%、sio2为10%、mgo为12%、al2o3为15%、(feo+mno)=1.5%;精炼结束碳含量控制在0.160%,硫含量控制在0.004%,[als]控制在0.030%;

[0085]

vd真空精炼:vd真空处理时间控制在20min,底吹氩气的流量控制在80nl/min,其中高真空度67pa条件下真空保持时间为5min,可将钢中的硫含量控制在0.0025%,氢含量含量控制到2.5ppm,实现低气体含量的控制;

[0086]

钙处理工艺:vd真空处理采用ca处理工艺对夹杂物类型进行控制,钢中ca含量控制在0.0009%;

[0087]

软吹和镇静:软吹时间控制在10min,底吹流量控制在30nl/min;镇静时间控制在8min;

[0088]

板坯连铸:中包采用覆盖剂,连铸工艺采用全保护浇铸,保证钢水的洁净度,减少钢水的二次氧化,浇铸过程的增氮量控制在3.0ppm。

[0089]

采用此工艺但是未达到该专利的控制的工艺参数时,此钢种q345d的碳含量0.16%、磷含量0.012%、硫含量0.0025%和氢含量1.5ppm的成分控制要求;同时可使铸坯中夹杂物的直径控制在≤15μm,并且铸坯中直径在0-5μm夹杂物的数量控制在8个/cm2,轧后钢材中夹杂物满足国标gb10561-2005非金属夹杂物的≤2.5级别的工业化生产要求。

[0090]

本发明实施例中的一个或多个技术方案,至少还具有如下技术效果或优点:

[0091]

本发明实施例提供的方法通过lf+vd双联工艺生产中厚板,控制冶炼过程中各个环节的工艺参数,可以实现碳含量≤0.25%、磷含量≤0.010%、硫含量≤0.0020%和氢含量≤1.5ppm的低碳、低磷、低硫和低气体含量的成分控制要求;同时可使铸坯中夹杂物的直径控制在≤10μm,并且铸坯中直径在0-5μm夹杂物的数量控制在0-6个/cm2,轧后钢材中夹杂物满足国标gb10561-2005非金属夹杂物的工业化生产要求。

[0092]

最后,还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0093]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。

[0094]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1