一种铝及其合金用晶粒细化剂及其制备方法与应用与流程

1.本发明涉及合金加工技术领域,尤其涉及一种铝及其合金用晶粒细化剂及其制备方法与应用。

背景技术:

2.铝及铝合金具有密度小、强度高、伸缩率高和耐腐蚀性好等特点,因此,是目前汽车制造领域应用率最高的轻量化材料。为了满足力学性能要求较高的汽车车身的要求,汽车轻量化广泛采用铸造铝合金,且铝铸件占车身用铝量的70%左右。因此,提升铝合金产品性能以适应汽车轻量化的需求,对促进汽车产业及铝合金材料的发展有着重要的意义。

3.目前,在铝合金加工领域中,工艺最为简单方便、效果最为优异的晶粒细化方法是向熔体中添加al-ti-b系晶粒细化剂,从而引入硼化物异质形核质点,促进异质形核并细化凝固组织。但是,al-ti-b中间合金不能有效细化高si含量的al-si合金。当si含量大于4wt%时,ti和si的反应导致ti5si2的形成,这种反应会消化ti熔体,阻碍合金细化晶粒。对车轮用铝合金a356(a1-7si-0.3mg)和发动机用铝合金alsi10mg而言,添加al-5ti-1b均会生成粗大柱状晶(》600μm)而使产品综合性能下降。鉴于此,近年来相继开发了a1-5ti-0.25c、a1-3b、al-4.5nb-0.5b细化剂用于细化铝硅合金,且细晶效果优于传统al-5ti-ib细化剂,但是,上述细化剂的抗衰退性能差、制备过程及成型难度大仍是制约上述细化剂商业化应用的技术瓶颈。因此,针对铝及其合金开发一种高效稳定、抗si中毒能力强的晶粒细化剂,已成为深入优化该合金凝固组织、增强力学性能、拓宽铝合金应用领域的突破点。

技术实现要素:

4.针对现有的细化剂稳定性较差、抗si中毒能力较低以及抗衰退性能差等问题,本发明提供一种铝及其合金用晶粒细化剂及其制备方法与应用。

5.为解决上述技术问题,本发明提供的技术方案是:

6.一种铝及其合金用晶粒细化剂,其成分重量百分比为:cr 1.0%-5.0%,ti0.5%-1.0%,b 0.5%-1.5%,余量为al及不可避免的杂质元素。

7.相对于现有技术,本发明提供的铝硅合金用al-cr-ti-b细化剂,选择cr、ti和b作为合金细化元素,ti可以促进cr元素的析出,提高硼化物颗粒的生成量和硼的利用率;同时,al-cr-ti-b细化剂中的crb2颗粒和tib2颗粒的沉降速率较慢,可保证细化作用的长效性,解决了常规细化剂在保温过程中,随着保温时间的延长,金属硼化物颗粒团聚覆盖在alb2颗粒表面,使细化效果大大减弱的问题;除此之外,al-cr-ti-b细化剂还能提高铝硅合金中共晶硅的变质效果,提高抗si中毒性能,且细化效果稳定,有利于铸造铝合金零部件综合性能的提高,且细化剂中不加入nb、v等贵重金属,细化剂的成本较低,具有广阔的应用前景。

8.优选的,所述细化剂由α-al基体和均匀分布在α-al基体中的质点颗粒组成,所述质点颗粒包括tib2颗粒和crb2颗粒。

9.优选的,所述tib2颗粒和crb2颗粒在细化剂中总的百分含量为3%-8%。

10.优选的,所述细化剂的化学成分为:al-3cr-1ti-1b。

11.本发明还提供一种铝及其合金用晶粒细化剂的制备方法,其包括以下步骤:

12.步骤一、按照上述任一项所述的配比称取al块、al-cr合金、al-ti合金和al-b合金;

13.步骤二、将称取的al块和al-b合金熔化,得到al-b熔体,在800℃-850℃条件下,向所述al-b熔体中加入al-cr合金,保温搅拌均匀,扒渣,得al-cr-b熔体,然后向所述al-cr-b熔体中加入al-ti合金,保温搅拌均匀,扒渣,得al-cr-ti-b熔体;

14.步骤三、向所述al-cr-ti-b熔体底部加入精炼剂,搅拌混合均匀后,静置,移除浮渣,冷却至720℃-750℃,浇铸成锭,脱模,得所述铝及其合金用晶粒细化剂。

15.本发明提供的铝及其合金用晶粒细化剂,采用先生成crb2颗粒之后加入ti,通过ti的引入促进微量cr元素的析出,使熔体更多的由alb2转变为crb2,提高了多元硼化物颗粒的生成量和硼的利用率,实现高效硼化;同时,al-cr-ti-b细化剂中的crb2颗粒和tib2颗粒的沉降速率较慢,可保证细化作用的长效性;且本发明提供的晶粒细化剂加入铝硅合金后,有利于提高合金液的流动性,避免出现缩孔、缩松等问题,且产品制备成本低,可以批量化工业生产。

16.优选的,步骤一中,所述al-cr合金为al-10cr合金。

17.优选的,步骤一中,所述al-ti合金为al-10ti合金。

18.优选的,步骤一中,所述al-b合金为al-5b合金。

19.优选的细化剂原料与al熔体的润湿性好,且在熔化过程中氧化烧损问题较轻,有利于实现cr、ti的充分利用。

20.优选的,步骤二中,保温搅拌的时间均为30min-40min。

21.优选的,步骤三中,所述精炼剂的加入量为所述al-cr-ti-b熔体质量的0.2%-0.4%。

22.优选的,步骤三中,所述精炼剂为六氯乙烷。

23.优选的精炼剂精炼效果好,保存方便,除气能力强,腐蚀性小,在生产过程中不会产生有害气体。

24.优选的,铝块和al-b合金熔化后向al-b熔体表面加入覆盖剂,且每次加入合金物料,搅拌混合均匀后都要加入覆盖剂,以防止合金被氧化。

25.优选的,所述覆盖剂的加入量为铝熔体质量的0.15-0.20%。

26.优选的,所述覆盖剂由质量比为1:0.8-1.2的氯化钠和氯化钾组成。

27.优选的覆盖剂,可有效提高覆盖剂的保温、防止二次氧化效果,同时,降低覆盖剂的烧结层厚度,在铸件表面形成一层油状薄膜,有效防止铸件氧化烧损,且优选的覆盖剂具有较强的化学稳定性和热稳定性,对铝液和炉衬没有腐蚀作用,保证了合金的性能,且不会在合金中引入杂质。

28.本发明还提供了上述铝及其合金用晶粒细化剂的应用,将所述晶粒细化剂添加到si的质量百分含量不低于10%的硅铝合金中,将硅铝合金中α-al的晶粒尺寸细化至200μm以下。

29.本发明还提供了一种铝硅合金的细化方法,包括以下步骤:

30.将铝硅合金原料进行熔化,降温至740℃-760℃,扒渣,得铝硅合金液;

31.将所述铝硅合金液降温至720℃-740℃,加入上述任一项所述的晶粒细化剂,并混合均匀,得到金属液;所述晶粒细化剂的加入量为铝硅合金液质量的0.1%-0.3%;

32.向所述金属液中加入清渣剂,同时向金属液中通入氮气除气15min-20min,扒渣,然后降温至710℃-730℃,进行凝固成型处理,得到细化后的铝硅合金。

33.上述铝硅合金的细化方法细化过程简单,易于控制,且细化效果稳定,对铝硅合金组织性能的控制具有重要的实际应用价值。

34.示例性的,采用5kw的石墨坩埚电阻炉对铝硅合金进行熔化。

35.优选的,所述清渣剂的加入量为铝硅合金液质量的0.1%-0.25%。

36.优选的,所述清渣剂的化学成分为:二氧化硅20%-30%,氯化钠5%-15%,氯化钾10%-15%,氧化钠5%-10%,碳酸钠5%-10%,氟铝酸钠1-5%,氟硅酸钠5-10%,二氧化钛1-5%,氟化钙5-10%,氟化钾2-4%,氟化氢2-4%,硅酸2-4%,铝≤5%。

37.优选的,所述氮气的流量为1-1.5l/min。

38.示例性的,所述凝固成型处理具体为:将降温至710℃-730℃的熔体浇注至高纯石墨模具中,冷却,得到细化后的铝硅合金。

39.本发明还提供了一种铝硅合金,由上述的铝硅合金的细化方法制成。

40.优选的,所述细化后的铝硅合金的平均晶粒尺寸在200μm以下。

41.采用本发明制备的al-cr-ti-b细化剂,其含有crb2颗粒和tib2颗粒,通过向铝硅合金中加入少量该细化剂,可将铝硅合金基体的平均晶粒尺寸细化至200μm以下,加入铝硅合金基体后沉降速率较慢,提高了晶粒细化长效性,且在较高si含量时也具有较高的抗si中毒作用;而且熔炼过程操作简单,所得细化剂的杂质成分低,还有利于减少铝硅合金的铸造缺陷,提高产品的表面质量,优于商用al-5ti-1b细化剂,有利于铝合金部件综合性能的提高,具有较高的推广应用价值。

附图说明

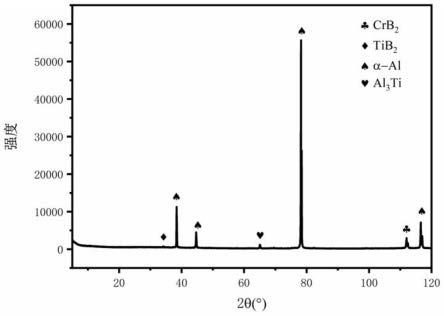

42.图1为本发明实施例1制备的al-3cr-1ti-1b细化剂的xrd图谱;

43.图2为本发明实施例5制备的al-10si-mg合金锭的晶粒度照片;

44.图3为本发明对比例1制备的al-10si-mg合金锭的晶粒度照片;

45.图4为使用al-3cr-1ti-1b细化剂对al-10si-mg合金锭细化时,保温20min的al-10si-mg合金锭的晶粒度照片;

46.图5为使用al-3cr-1ti-1b细化剂对al-10si-mg合金锭细化时,保温200min的al-10si-mg合金锭的晶粒度照片;

47.图6为使用al-4.5nb-0.5b细化剂对al-10si-mg合金锭细化时,保温20min的al-10si-mg合金锭的晶粒度照片;

48.图7为使用al-4.5nb-0.5b细化剂对al-10si-mg合金锭细化时,保温200min的al-10si-mg合金锭的晶粒度照片。

具体实施方式

49.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明

进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

50.为了更好的说明本发明,下面通过实施例做进一步的举例说明。

51.实施例1

52.本实施例提供一种al-3cr-1ti-1b细化剂,其制备方法包括如下步骤:

53.步骤一、选用商业纯al锭、al-10cr、al-10ti和al-5b合金作为原料,按照al为95%,cr为3%,ti为1%,b为1%的质量百分比称取al锭400g,al-10cr合金300g、al-10ti合金100g、al-5b合金200g;

54.步骤二、将称好的al锭和al-5b合金加入电阻炉,升温至850℃使其融化,得al-b熔体;加入al-b熔体质量0.16wt%的覆盖剂,然后升温至850℃,加入称取的al-10cr合金,熔化后保温搅拌30min,扒渣,得al-cr-b熔体;之后加入称取的al-10ti合金,保温搅拌30min,得al-cr-ti-b熔体;融化期间每隔10min搅拌一次,每次搅拌后重新加入覆盖剂,以防止铝熔体和合金元素氧化;

55.步骤三、向所述al-cr-ti-b熔体底部加入精炼剂,精炼剂的加入量为所述al-cr-ti-b熔体质量的0.4wt%,充分搅拌15min,静置10min,移除浮渣,冷却至730℃,浇铸成锭,脱模,得al-3cr-1ti-1b细化剂。

56.上述覆盖剂由质量比1:1的氯化钠和氯化钾组成,精炼剂为六氯乙烷。

57.实施例2

58.本实施例提供一种al-1cr-0.5ti-1.5b细化剂,其制备方法包括如下步骤:

59.步骤一、选用商业纯al锭、al-10cr、al-10ti和al-5b合金作为原料,按照al为97%,cr为1%,ti为0.5%,b为1.5%的质量百分比称取al锭550g、al-10cr合金100g、al-10ti合金50g,al-5b合金300g;

60.步骤二、将称好的al锭和al-5b合金加入电阻炉,升温至800℃使其融化,得al-b熔体;加入al-b熔体质量0.17wt%的覆盖剂,然后升温至800℃,加入称取的al-10cr合金,熔化后保温搅拌30min,扒渣,得al-cr-b熔体;之后加入称取的al-10ti合金,保温搅拌30min,得al-cr-ti-b熔体;融化期间每隔10min搅拌一次,每次搅拌后重新加入覆盖剂,以防止铝熔体和合金元素氧化;

61.步骤三、向所述al-cr-ti-b熔体底部加入精炼剂,精炼剂的加入量为所述al-cr-ti-b熔体质量的0.4wt%,充分搅拌15min,静置10min,移除浮渣,冷却至720℃,浇铸成锭,脱模,得al-1cr-0.5ti-1.5b细化剂。

62.上述覆盖剂由质量比1:1的氯化钠和氯化钾组成,精炼剂为六氯乙烷。

63.实施例3

64.本实施例提供一种al-5cr-1ti-1.5b细化剂,其制备方法包括如下步骤:

65.步骤一、选用商业纯al锭、al-10cr、al-10ti和al-5b合金作为原料,按照al为92.5%,cr为5%,ti为1%,b为1.5%的质量百分比称取al锭100g、al-10cr合金500g、al-10ti合金100g,al-5b合金300g;

66.步骤二、将称好的al锭和al-5b合金加入电阻炉,升温至830℃使其融化,得al-b熔体;加入al-b熔体质量0.15wt%的覆盖剂,然后升温至830℃,加入称取的al-10cr合金,熔化后保温搅拌35min,扒渣,得al-cr-b熔体;之后加入称取的al-10ti合金,保温搅拌35min,

3246.2-2012,由平均截距法计算可知,实施例5制备的al-10si-mg合金锭的晶粒平均尺寸为178μm,对比例1制备的al-10si-mg合金锭的晶粒平均尺寸为4211μm,晶粒为粗大等轴形貌。由此可见,本发明提供的al-3cr-1ti-1b细化剂的细化效果明显优于al-5ti-1b,抗si中毒效果优异。

84.按照与实施例5相同的方法将实施例2-4制备的细化剂对al-10si-mg合金锭进行细化,制备得到的细化后的al-10si-mg合金锭的平均晶粒尺寸在170-180μm范围内。

85.为了测试本发明提供的al-cr-ti-b细化剂的抗沉降效果以及细化作用长效性能力的测试,进行了如下实验,具体测试方法如下:

86.步骤一、将两份商用al-10si-mg合金锭分别在熔铝炉中熔化,保持温度在750℃,分别向熔铝炉中加入实施例1制备的al-3cr-1ti-1b细化剂,保温20min、200min后进行搅拌;al-3cr-1ti-1b细化剂的加入量为al-10si-mg合金锭质量的0.2wt%;

87.步骤二、分别向两个熔炉炉加入al-10si-mg合金锭质量0.2wt%的清渣剂,同时通入氮气除气10min,氮气流量1l/min,扒渣,然后降温至720℃,采用tp-1法将合金液浇铸到预热至200℃的高纯石墨模具中浇铸成锭,脱模,分别得细化后的al-10si-mg合金锭。

88.采用超景深数码显微镜观察不同模具温度下制备的al-10si-mg合金锭的晶粒形貌,如图4-图5所示,根据gb/t 3246.2-2012,由平均截距法计算可知,保温20min的al-10si-mg合金锭的晶粒平均尺寸为180μm,保温200min的al-10si-mg合金锭的晶粒平均尺寸为196μm。

89.将al-4.5nb-0.5b细化剂按照上述完全相同的方法测试晶粒细化长效性。采用超景深数码显微镜观察不同保温温度下制备的al-10si-mg合金锭的晶粒形貌,如图6-图7所示,根据gb/t 3246.2-2012,由平均截距法计算可知,保温20min的al-10si-mg合金锭的晶粒平均尺寸为421μm,保温200min的al-10si-mg合金锭的晶粒平均尺寸为1012μm。

90.由以上对比可以看出,采用al-4.5nb-0.5b细化剂进行细化的al-10si-mg合金锭的晶粒平均尺寸均大于采用al-3cr-1ti-1b细化剂,加入al-4.5nb-0.5b细化剂保温较长时间晶粒尺寸明显变大,由于al-nb-b中间合金的最主要的细化颗粒nbb2颗粒与al相比密度差异明显,在短时间内沉降到保温炉底部成为炉渣,并且,al-nb-b合金对nb含量要求较高,导致细化成本较高。

91.而al-ti-cr-b细化剂细化长效性好,这是由于crb2和tib2的沉降速率较慢,使沉降问题得到了有效改善,且生成的铝渣含铝量少,有效降低了处理成本。al-ti-cr-b细化剂具有更好的细化长效性,且细化效果稳定抗si中毒能力强,这对目前铝合金等合金的组织性能调控具有极其重要的应用价值。

92.将实施例2-4制备的al-v-nb-b用于对al-10si-mg合金锭进行细化,均可达到与实施例1基本相当的技术效果。

93.实施例5的细化方法中还可以采用本发明限定的其他工艺参数,均可达到与实施例5基本相当的技术效果。

94.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1