一种真空感应炉冶炼铁镍基高温合金低氧控制方法与流程

1.本发明涉及一种真空冶炼方法,尤其是一种真空感应炉冶炼铁镍基高温合金低氧控制方法。

背景技术:

2.真空炉冶炼时,氧在钢液中主要以原子和非金属夹杂物状态存在,钢中的溶解氧会与加入的合金料反应生成非金属夹杂,使钢的强度、塑性降低,尤其是对疲劳强度、冲击韧性等有严重影响,通过脱氧降低钢中氧含量,提高钢的纯净度,改善钢的性能,是炼钢的重要任务之一。

3.真空感应炉冶炼全流程都是在真空条件下进行,既防止了大气对合金元素的氧化,又有利于钢液中气体的逸出,因此冶炼的钢种气体含量很低。c作为真空强脱氧元素,而且脱氧产物以气体形式被去除,是真空条件下最“干净“的脱氧剂,也是真空冶炼最常用脱氧剂。高温合金产品对氧含量要求极为苛刻,科学合理的真空脱气工艺成为冶炼此类高端产品的重中之重,精炼脱气过程中,真空脱气和坩埚供氧并行,长时间的精炼脱气不仅不能有效降低钢液中氧含量,反而造成钢液增氧,所以精炼脱气的关键在于时间的控制;终脱氧制度的合理制定,能有效控制钢液中氧含量维持在极低水平。

技术实现要素:

4.本发明要解决的技术问题是提供一种真空感应炉冶炼铁镍基高温合金低氧控制方法,从而有效地控制铸锭中的氧含量。

5.为解决上述技术问题,本发明所采取的技术方案是:其包括装炉、真空加热、精炼脱气、合金化和终脱氧及浇注出钢过程;

6.所述精炼脱气过程:在真空度≤5pa下进行高真空脱气,脱气时间按照下述式(ⅰ)进行计算:

[0007][0008]

式(ⅰ)中,t为精炼时间,min;v为熔炼真空度,pa;tg为钢液过热度,℃;d为坩埚内径,m;hg为钢液的高度,m。

[0009]

本发明所述终脱氧及浇注出钢过程:钢液成分检测合格后,出钢前加入镍镁合金0.004%~0.008%和稀土0.004%~0.008%进行终脱氧,温度达到出钢要求后出钢。

[0010]

本发明所述精炼脱气过程中,过热度控制在80~120℃。

[0011]

本发明所述装炉过程中,根据钢中c含量要求计算配碳量,装炉时在坩埚底部铺撒碳粉。

[0012]

采用上述技术方案所产生的有益效果在于:高温合金产品对氧含量要求极为苛刻,本发明不仅保证了铁镍基高温合金产品成分的稳定性还充分发挥了真空感应炉的特点,最大限度的保证了钢中氧含量维持在较低的水平;根据长时间的经验摸索和创造性的

构想,本发明针对真空精炼脱气过程中脱气时间形成经验公式,能精准控制脱气时间。尤其是终脱氧采取镍镁合金+稀土双联工艺进行脱氧,有效控制钢液中氧含量维持在极低水平。

[0013]

本发明比通常方法冶炼极大的降低了产品中的氧含量,提高了产品质量经过大量的实践检验,采用本发明所得铸锭中氧含量≤5ppm。

具体实施方式

[0014]

下面结合具体实施方式对本发明作进一步详细的说明。

[0015]

本真空感应炉冶炼铁镍基高温合金低氧控制方法适用于冶炼钢种gh4169、gh2038、gh1140等高温合金;包括配料、装炉、真空加热、精炼脱气、合金化和终脱氧及浇注出钢过程;各过程工艺如下所述:

[0016]

(1)配料:以工业纯料为主原料,选用电解镍板、工业硅、金属铬、电解锰、铝、海绵钛等洁净度高的合金料,考虑金属料中的所有元素,精确计算配料。

[0017]

(2)装炉:采用50kg~1.5t真空感应炉;根据钢中c含量要求计算配碳量,装炉时在坩埚底部铺撒碳粉;然后将纯铁、金属铬和电解镍等不易氧化挥发合金装入真空感应炉的坩埚内,工业硅、电解锰、铝、海绵钛等易氧化挥发合金料装入分料仓内;坩埚材质为镁铝尖晶石或刚玉。

[0018]

(3)真空加热:抽真空、送电加热,保证脱氧时间的同时避免钢液翻腾发生“架桥”,控制真空度≤5pa,直至坩埚内钢铁料熔清。

[0019]

(4)精炼脱气:在真空度≤5pa下进行高真空脱气,过热度控制在80~120℃,脱气时间根据熔炼真空度、钢液过热度、坩埚内径、坩埚内钢液高度计算,计算公式见下式(ⅰ);

[0020][0021]

式(ⅰ)中,t为精炼时间,min;v为熔炼真空度,pa;tg为钢液过热度,℃;d为坩埚内径,m;hg为钢液的高度,m,e为自然常数,2.71828。

[0022]

(5)合金化及测温取样:精炼期结束后,充入氩气、停电降温,待钢液结膜后向钢液内加入工业硅、铝粒、电解锰、海绵钛等易挥发合金料;加入上述合金料后,提升钢液温度至精炼温度,测温取样,根据检测结果计算合金补加量并进行补加。

[0023]

(6)终脱氧及浇注出钢:钢液成分检测合格后,出钢前加入镍镁合金和稀土进行终脱氧,添加量均分别控制在0.004%~0.008wt%,温度达到出钢要求,带电匀速出钢。

[0024]

实施例1-3:本真空感应炉冶炼铁镍基高温合金低氧控制方法采用下述具体工艺。

[0025]

设备采用500kg真空感应炉,坩埚材质为镁铝尖晶石,冶炼gh4169,冶炼重量420kg。

[0026]

(1)配料:纯铁72kg、纯铌21kg、电解锰1.47kg、工业硅1.28kg、电解镍板220.5kg、金属铬84.9kg、纯钼12.6kg、海绵钛3.78kg、铝2.1kg、碳粉0.336kg。

[0027]

(2)装炉:将碳粉铺撒在坩埚底部,然后将纯铁、金属铬、电解镍板、纯钼、纯铌一起加入坩埚内,电解锰、工业硅、海绵钛、铝装入分料仓内。

[0028]

(3)真空加热:抽真空,送电加热,保证脱氧时间的同时避免钢液翻腾发生“架桥”,控制真空度≤5pa,直至坩埚内钢铁料熔清。

[0029]

(4)精炼脱气:该设备条件下,精炼真空度为0.8pa,钢液过热度控制为80~120℃、

坩埚内径0.43m、420kg钢液面高度为0.35m,脱气时间按上式(ⅰ)计算,实施例1-3过热度控制及脱气时间如表1所示,以实施例1为例说明计算过程:制及脱气时间如表1所示,以实施例1为例说明计算过程:

[0030]

(5)合金化及测温取样:精炼期结束后,充入氩气,停电降温,待钢液结膜后向钢液内加入电解锰、工业硅、海绵钛、铝;加入合金料后,提升钢液温度至精炼温度,测温取样,根据检测结果计算合金补加量并进行补加。

[0031]

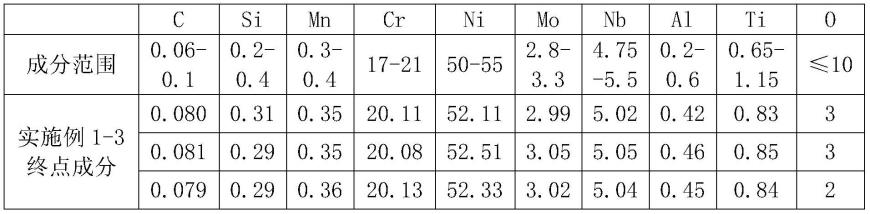

(6)终脱氧及浇注出钢:钢液成分检测合格后,出钢前,加入镍镁合金和稀土进行终脱氧,各实施例添加量如表1所示,温度达到出钢要求,带电匀速出钢。成分范围及冶炼终点成分见表2。

[0032]

表1:实施例1-3过热度控制及出钢合金量加入量

[0033]

实施例过热度/℃精炼脱气时间/min镍镁合金/wt%稀土/wt%18018.40.0040.004210014.70.0060.006312012.30.0080.008

[0034]

表2:1-3实施例gh4169成分范围要求及冶炼终点成分(wt%)

[0035][0036]

表2中,余量为fe和不可避免的杂质。

[0037]

实施例4-6:本真空感应炉冶炼铁镍基高温合金低氧控制方法采用下述具体工艺。

[0038]

设备采用50kg真空感应炉,坩埚材质为刚玉,冶炼gh2038,冶炼重量45kg。

[0039]

(1)配料:纯铁28.7kg、电解锰0.45kg、工业硅0.45kg、电解镍板9kg、金属铬5.1kg、海绵钛1.17kg、铝0.113kg、碳粉0.0045kg。

[0040]

(2)装炉:将碳粉铺撒在坩埚底部,然后将纯铁、金属铬、电解镍板一起加入坩埚内,电解锰、工业硅、海绵钛、铝装入分料仓内。

[0041]

(3)真空加热:抽真空,送电加热,保证脱氧时间的同时避免钢液翻腾发生“架桥”,控制真空度≤5pa,直至坩埚内钢铁料熔清。

[0042]

(4)精炼脱气:该设备条件下,精炼真空度为5pa,钢液过热度控制为80-120℃、坩埚内径0.18m、45kg钢液面高度为0.21m,脱气时间按照上式(ⅰ)进行计算,4-6实施例过热度控制及脱气时间如表3所示,以实施例4为例说明计算过程:

[0043]

(5)合金化及测温取样:精炼期结束后,充入氩气,停电降温,待钢液结膜后向钢液内加入电解锰、工业硅、海绵钛、铝;加入合金料后,提升钢液温度至精炼温度,测温取样,根

据检测结果计算合金补加量并进行补加。

[0044]

(6)终脱氧及浇注出钢:钢液成分检测合格后,出钢前,加入镍镁合金和稀土进行终脱氧,各实施例添加量如表3所示,温度达到出钢要求,带电匀速出钢。成分范围及冶炼终点成分见表4。

[0045]

表3:实施例4-6过热度控制及出钢合金量加入量

[0046]

实施例过热度/℃精炼脱气时间/min镍镁合金/wt%稀土/wt%48040.10.0040.0065100320.0060.008612026.70.0080.004

[0047]

表4:4-6实施例gh2038成分范围及冶炼终点成分(wt%)

[0048][0049]

表4中,余量为fe和不可避免的杂质。

[0050]

实施例7-9:本真空感应炉冶炼铁镍基高温合金低氧控制方法采用下述具体工艺。

[0051]

设备采用1.5t真空感应炉,坩埚材质为镁铝尖晶石,冶炼gh1140,冶炼重量1.5t。

[0052]

(1)配料:纯铁522.5kg、电解镍板562.5kg、金属铬324kg、纯钼34.5kg、钨铁33kg、海绵钛15kg、铝7.5kg、碳粉1.35kg。

[0053]

(2)装炉:将碳粉铺撒在坩埚底部,然后将纯铁、金属铬、电解镍板、纯钼、钨铁一起加入坩埚内,海绵钛、铝装入分料仓内。

[0054]

(3)真空加热:抽真空,送电加热,保证脱氧时间的同时避免钢液翻腾发生“架桥”,控制真空度≤5pa,直至坩埚内钢铁料熔清。

[0055]

(4)精炼脱气:该设备条件下,精炼真空度为1.3pa,钢液过热度控制为80~120℃、坩埚内径0.62m、1500kg钢液面高度为0.62m,脱气时间按照上式(ⅰ)进行计算,实施例7-9过热度控制及脱气时间如表5所示,以实施例8为例说明计算过程:

[0056]

(5)合金化及测温取样:精炼期结束后,充入氩气,停电降温,待钢液结膜后向钢液内加入海绵钛、铝;加入合金料后,提升钢液温度至精炼温度,测温取样,根据检测结果计算合金补加量并进行补加。

[0057]

(6)终脱氧及浇注出钢:钢液成分检测合格后,出钢前,加入镍镁合金和稀土进行终脱氧,各实施例添加量如表5示,温度达到出钢要求,带电匀速出钢。成分范围及冶炼终点成分见表6。

[0058]

表5:实施例7-9过热度控制及出钢合金量加入量

[0059]

实施例过热度/℃精炼脱气时间/min镍镁合金/wt%稀土/wt%

78023.70.0040.0048100190.0060.006912015.80.0080.008

[0060]

表6:7-9实施例gh1140成分范围及冶炼终点成分(wt%)

[0061][0062]

表4中,余量为fe和不可避免的杂质。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1