一种挡板类薄壁件的双面喷丸夹具及喷丸方法与流程

1.本发明属于喷丸设备制造技术领域,涉及一种挡板类薄壁件的双面喷丸夹具及喷丸方法。

背景技术:

2.喷丸强化是一种可有效提升金属抗疲劳断裂及应力腐蚀断裂的方法。目前,发动机挡板类零件均需要进行喷丸强化。传统的喷丸强化采用卧式、双面分步加工的方法,即将零件水平放置,在对一面进行喷丸后再翻面对另一面进行喷丸。对于挡板类薄壁件,零件尺寸要求严格,传统的喷丸加工方法造成零件变形大,通常需要先进行零件喷丸,再修磨关键尺寸,最终对修磨处进行局部补喷丸的方法,保证零件喷丸要求及尺寸要求,但是这种方法工序繁琐,不利于现场加工,导致工作效率较低;目前现有技术中,并未见针对挡板类零件双面喷丸及其夹具的报道。

技术实现要素:

3.针对现有技术中存在的问题,本发明提供一种挡板类薄壁件的双面喷丸夹具及喷丸方法,可以对挡板类薄壁件进行立式、两面同时喷丸,有效的提高加工效率,降低加工零件的变形程度。

4.本发明是通过以下技术方案来实现:

5.一种挡板类薄壁件的双面喷丸夹具,包括底板、定位块和压力弹簧,所述底板包括板叶和底盘,所述板叶布设在底盘的周边;

6.所述板叶上安装有支座,所述定位块安装在支座上,所述定位块的上安装有压力弹簧,压力弹簧的一端通过挡块固定,压力弹簧的另一端设置在定位块的内部,所述定位块与支座的侧面穿设有固定部件;所述挡块与支座的侧部连接;定位块的一端设置有定位槽;加工时,零件的内圆安装到定位槽中。

7.优选的,所述支座的一侧端开设有用于与定位块配合安装的凹槽;所述支座为空心结构。

8.优选的,所述底盘上设有开口槽;所述夹具通过t型螺栓和开口槽的配合与设备转台连接。

9.优选的,所述定位块上设置有盖板。

10.优选的,所述定位块的内部开设有盲孔,所述压力弹簧的一端设置在盲孔。

11.优选的,所述定位块和支座的侧部开设有通孔,所述通孔设置在定位块的盲孔中,所述固定螺栓设置在通孔中。

12.优选的,所述固定部件采用固定螺栓。

13.优选的,所述支座与板叶之间通过螺栓固定连接。

14.优选的,所述挡块通过螺栓安装在支座的侧边。

15.一种挡板类薄壁件的双面喷丸方法,包括,

16.将夹具固定在设备转台上,将夹具上的定位块压缩到最短位置后通过固定部件固定;将零件放置在定位块上的定位槽中,再松开固定部件,通过压力弹簧使定位块弹出,压力弹簧的弹力将零件固定在夹具上;加工时,将设备转台先向一侧翻转度,零件由水平位置变为垂直放置后进行喷丸处理;直至喷丸结束后,再压缩压力弹簧,卸下零件;再将零件翻面对夹具定位块遮挡的部分继续进行喷丸处理。

17.与现有技术相比,本发明具有以下有益的技术效果:

18.本发明提供一种挡板类薄壁件的双面喷丸夹具及喷丸方法,通过设计的夹具,可以对挡板类薄壁件进行立式、两面同时喷丸,有效的提高加工效率,降低加工零件的变形程度;本发明的喷丸方法,在加工前,将夹具固定到设备转台上,将压力弹簧压缩到最短位置,拧紧固定螺栓,再将零件放置在定位块上部,松开固定螺栓,压力弹簧会自动弹出,将定位块弹开到零件内缘,定位槽固定零件不晃动,再通过对比定位块上的尺寸刻度线后,手动调整零件位置,确定零件与夹具同心,最后拧紧固定螺栓,固定零件位置,防止加工过程中因压力弹簧的弹性造成零件晃动。加工时,设备转台从水平状态翻转为垂直立式状态,设备使用两台机器人连动,从同一位置开始喷丸。加工完成后,机器人回零位,转台返回水平位置,可实现同时对零件两面进行加工,喷丸后零件翘曲变形小。

19.进一步,本发明的夹具装置根据零件尺寸自适应调节,用于φ400-φ600之间所有尺寸的挡板加工,只需调整压力弹簧的压缩尺寸即可,使用方便,维护简单,制造成本低。

附图说明

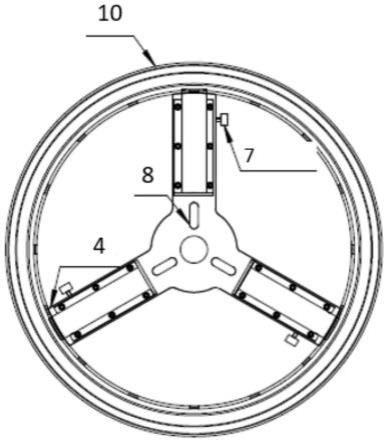

20.图1为双面对喷丸夹具的俯视图;

21.图2为双面对喷丸夹具的剖视图;

22.图3为转台示意图,图(a)为俯视,图(b)为侧视图;

23.图4为底板的俯视图;

24.图5为支座、挡块、定位块、压力弹簧的装配图;

25.图6为定位块与定位槽示意图;

26.图7转台翻转示意图;

27.图中:底板1、支座2、盖板3、定位块4、固定螺栓5、压力弹簧6、挡块7、开口槽8、设备转台9、零件10、板叶11、底盘12、定位槽13。

具体实施方式

28.下面结合具体的实施例对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

29.目前,现有技术中该专利主要用于小孔喷丸,未报道挡板类等环形薄壁件的固定装置,并主要用于喷丸强度的校核。《一种手持式喷丸装置》,该专利主要用于手持的喷丸加工装置,未报到关于挡板双面喷丸加工方法。综上,未见针对挡板类零件双面对喷丸及其夹具的报道。

30.一种挡板类薄壁件的双面喷丸夹具,如图1和图2所示,包括底板1、定位块4和压力弹簧6,所述底板1包括板叶12和底盘11,所述板叶12布设在底盘11的周边;

31.所述板叶12上安装有支座2,所述定位块4安装在支座2上,所述定位块4的上安装

有压力弹簧6,压力弹簧6的一端通过挡块7固定,压力弹簧6的另一端设置在定位块4的内部,所述定位块4与支座2的侧面穿设有固定部件;所述挡块7与支座2的侧部连接;定位块4的一端设置有定位槽13;加工时,零件的内圆安装到定位槽13中。所述支座2的一侧端开设有用于与定位块4配合安装的凹槽;所述支座2为空心结构。所述底盘11上设有开口槽8;所述夹具通过t型螺栓和开口槽8的配合与设备转台连接。所述定位块4上设置有盖板3。所述定位块4的内部开设有盲孔,所述压力弹簧6的一端设置在盲孔。所述定位块4和支座2的侧部开设有通孔,所述通孔设置在定位块4的盲孔中,所述固定螺栓5设置在通孔中。所述固定部件采用固定螺栓5。所述支座2与板叶12之间通过螺栓固定连接。所述挡块7通过螺栓安装在支座2的侧边。

32.一种挡板类薄壁件的双面喷丸方法,包括,

33.将夹具固定在设备转台上,将夹具上的定位块4压缩到最短位置后通过固定部件固定;将零件放置在定位块4上的定位槽13中,再松开固定部件,通过压力弹簧6使定位块4弹出,压力弹簧6的弹力将零件固定在夹具上;加工时,将设备转台先向一侧翻转90度,零件由水平位置变为垂直放置后进行喷丸处理;直至喷丸结束后,再压缩压力弹簧6,卸下零件;再将零件翻面对夹具定位块4遮挡的部分继续进行喷丸处理。

34.实施例1,本发明包含一台双机器人,且机器人可实现互联,转台可翻转进行立式喷丸加工设备。设备转台9上均布三个t型螺栓,用于与夹具连接。

35.本发明创造包含可进行双面对喷的夹具:包括底板1、支座2、盖板3、定位块4、固定螺栓5、压力弹簧6、挡块7等为主构件。底板1为“圆盘+三爪”式的结构,在夹具“爪”处开槽,使用t型螺栓固定到设备转台。每个“爪”上安装支座2,支座2为空心,前端有凹槽,用于与定位块4配合,将定位块4安装到支座2内部,定位块4中心有一盲孔,将压力弹簧6前端顶入盲孔孔内,后端用挡块7固定,挡块7使用螺栓安装在支座2后端。定位块4前端有一定位槽13,加工时,只需要将零件内圆安装到槽内即可,定位槽13可对零件起到固定作用。最后将整个夹具使用t型螺栓与设备转台t型槽连接,固定转台与夹具,进行立式喷丸加工。

36.一种挡板类薄壁件的双面对喷丸方法:其步骤:

37.使用t型螺栓将夹具固定在设备转台上,将夹具上三个定位块4压缩到最短位置,再将固定螺栓5拧紧;

38.将零件放置水平放置在夹具其中一个定位块4上,再松开所有的固定螺栓5,通过压力弹簧6使定位块4弹出,压力弹簧6的弹力将零件固定在夹具上。手动调整零件位置,使零件与夹具保持同心;

39.零件安装完成后,开始加工。加工时,设备转台先向一侧翻转90度,零件由水平位置变为垂直放置,并且以10转/分的速度开始旋转。安装喷枪的左、右机械手开始运动到起喷点,并通过kuka机器人的geolink语句使机器人以相同的速度开始喷丸至喷丸结束。再压缩压力弹簧6,卸下零件;

40.对零件大面积幅板区域喷丸结束后,再将零件翻面,对夹具定位块4遮挡的小部分区域使用传统的卧式方法进行喷丸。

41.航空发动机挡板类薄壁件的双面对喷丸加工夹具:由底板11、支座22、盖板3、定位块4、固定螺栓5、压力弹簧6、挡块7等为主构建组成。底板11为“圆盘+三爪式”结构,最大外圆φ440,中心有φ40的孔,用于与设备转台中心定位销配合并确定夹具与转台同心。在φ

40-φ60之间为圆盘形,φ60-φ440之间为三爪式,爪的宽度为60mm,在每个爪的中心线位置开宽度为12mm,长30mm的槽,用来固定设备转台与工装。三个爪上的结构相同,现以单个爪上结构进行说明:支座22为方形中空结构,前端有一凹槽,后端使用螺栓与挡块77连接,长度为130mm,使用螺栓固定在底板1φ140-φ400之间,外部有一个m4孔,用来安装固定螺栓55。定位块44长度160mm,前端有一锐角凹槽,用于定位零件,将定位块44安装到支座22的凹槽位置,其内部有一直径为φ14、深度为100mm的盲孔,并将压力弹簧66的一端安装到孔内,压力弹簧66的另一端被挡块77固定。最后将盖板33用螺栓安装到支座22上,将工装密封,防止丸粒进入。

42.以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1