一种提高金刚石衬底光学透过率的方法

1.本发明属于光学材料的制备及加工领域,特别涉及一种改善金刚石光学透过率的方法,具体是一种提高金刚石衬底光学透过率的方法。

背景技术:

2.金刚石具有高硬度、高导热性、良好的光学透过率和稳定的化学性质等特点,在高速飞行器红外窗口、高功率激光窗口等光学器件领域有重要的应用前景,但是金刚石高折射率(n=2.4)会引起高达29% 的反射损耗,导致实际透过率达不到70%。目前,主要通过构筑阵列结构和镀制增透膜来提高其透过率。但是单一方法存在以下不足:增透膜与金刚石间物性差别大,膜层的结合力较差,在苛刻环境下极易破裂;构筑阵列结构虽可提高其透过率,但高温抗氧化性能较差,导致透过率急剧下降,同时由于金刚石的超硬特性,所以金刚石表面阵列结构获得困难。目前主要通过化学刻蚀法获得阵列结构,包括在金刚石表面沉积金属或合金膜然后进行干法刻蚀,以及先在衬底上制备微结构,继而沉积阵列金刚石,经反复复制生长获得。但以上方法均存在制备工序较为复杂、成本较高等问题,同时在操作安全性和环保方面有待于进一步提高。

技术实现要素:

3.本发明的目的是为了解决上述现有技术中存在的问题,而提供一种提高金刚石衬底光学透过率的方法。该方法属于金刚石红外光学元器件应用技术领域,该方法获得的覆膜与金刚石衬底的结合力高、在红外波段有很好的光学透过性,而且具有可控性好、重复率高等优点,能满足光通讯和装备领域对覆有增透膜的金刚石窗口材料的应用要求,该方法制备得到的金刚石材料可应用于光学通讯和传感器窗口等领域的光学窗口元件。

4.本发明是通过如下技术方案实现的:一种提高金刚石衬底光学透过率的方法,首先对金刚石衬底进行光刻形成阵列化形状,然后通过高温或者等离子体加工去除表面残余石墨相,再同时采用高浓度氧气和低浓度氩气的混合气体对金刚石衬底表面进行活化和终端修饰,最后在处理后的金刚石衬底表面溅射/蒸镀具有增透作用的稀土金属掺杂氧化物膜层,最终得到覆有增透膜的金刚石材料。

5.具体的,该方法包括如下步骤:s1. 形成阵列化形状:利用激光光刻技术在光滑洁净的金刚石衬底顶面进行图案化处理,获得具有柱状体阵列图案的图形化金刚石衬底;s2. 高温或者氧等离子体去除石墨相:将图形化金刚石衬底置于高温处理炉或可加热的真空装置中,通过控制加热温度、时间、通入气体的参数,去除图形化金刚石衬底表面的石墨相;s3. 高浓度氧活化修饰表面:将去除石墨相的图形化金刚石衬底置于溅射或者蒸镀装置中,待真空抽至10-3

~10-4 pa后,通入氧气和氩气,活化和终端修饰图形化金刚石衬

底的表面;s4. 稀土金属掺杂氧化物增透膜层的沉积:在溅射或者蒸镀装置中,通过控制气体流量、基体温度、基体偏压、靶材功率、沉积时间的参数,最终获得表面覆有稀土金属掺杂氧化物增透膜层的图形化金刚石衬底。

6.进一步的,在步骤s1中,金刚石衬底为单晶或者多晶金刚石衬底,光刻图案为矩形阵列图案、多边形阵列图案或同心圆阵列图案,光刻得到的单个柱状体为矩形柱体、多边形柱体或圆柱体,其边长或直径为1~10 μm,柱状体的高度为0.01~5 μm,相邻单个柱状体的间距为1~100 μm。

7.进一步的,在步骤s1中,光刻时的激光频率为0.01~20 khz,激光轴向速度为0.01~100 μm/s。

8.进一步的,在步骤s2中,加热温度为800~1000 ℃,时间为0.5~3 h,气体为氧气,升温速度为1~10 ℃/min,流量为300~600 sccm。

9.进一步的,在步骤s3中,氧气与氩气的浓度比为(9~3):(1~2),活化和终端修饰金刚石表面时气压为5~20 pa,氧气流量为100~200 sccm,氩气流量为50~100 sccm,基体温度为400~600 ℃,基体偏压为-100~-800 v,活化修饰时间为0.2~1 h。

10.进一步的,在步骤s4中,在溅射或者蒸镀装置中,调节气压为1~10 pa,氩气流量为20~100 sccm,氧气流量为10~100 sccm,基体温度为200~800 ℃,基体偏压为-100~-300 v,靶材溅射功率为30~350 w,沉积时间为0.5~3 h,沉积厚度为1.0~2.0 μm。

11.进一步的,靶材采用复合单靶材或混合双靶材,复合单靶材为稀土金属小柱掺杂氧化物陶瓷靶材或稀土金属小柱掺杂金属靶材,混合双靶材为稀土金属靶材和普通金属靶材。

12.进一步的,稀土金属包括la、nd、er、sm、y,普通金属包括zr、mg、al。

13.同理,如在双面抛光的金刚石衬底的顶面及底面分别进行光刻,并重复完成上述制备方法的后续操作,即为双面覆膜提高金刚石衬底光学透过率的方法。

14.本发明方法中,激光光刻直接作用于金刚石衬底,形成的阵列具有结构简单、操作方便、易于控制、环保绿色等优点;氧气和氩气刻蚀具有活化表面、氧可修饰金刚石表面,进而提高薄膜与金刚石衬底之间结合力的优点;进一步沉积氧化物或稀土金属掺杂氧化物增透膜层,稀土金属具有细化氧化物晶体晶粒、增强其与基体之间的结合力的作用;同时,氧化物或稀土金属掺杂氧化物膜层作为减反射薄膜具有高熔点、高硬度以及低膨胀系数等优点,能够维持金刚石在高氧和高温环境中的稳定性,并且能够提高金刚石在红外波段的透过率,本发明方法就是基于上述技术优势,而提出的一种提高金刚石衬底光学透过率的方法。

15.与现有技术相比,本发明的有益效果如下:本发明方法具有节能环保、操作方便、可控性好、重复性好、误差小等优点,激光光刻直接作用于金刚石衬底形成阵列的方式具有结构简单、操作方便、易于控制、环保绿色等优点;阵列结构具有减反射效果,氧气和氩气刻蚀具有活化表面、氧可修饰金刚石衬底表面,进而提高薄膜与金刚石衬底之间结合力的优点;进一步沉积氧化物或稀土金属掺杂氧化物增透膜层,稀土金属具有细化氧化物晶体晶粒、增强其与基体之间的结合力的作用;同时,氧化物或稀土金属掺杂氧化物膜层作为减反射薄膜具有高熔点、高硬度以及低膨胀系

数等优点,能够维持金刚石在高氧和高温环境中的稳定性,并且能够提高金刚石在不同波段的透过率。通过本发明制备方法所得的覆膜金刚石材料具有远红外波段透过率高、质量高、均匀性好等优点,可用在军事、航空航天和电子产品等领域。

16.附图说明:为了更清楚地说明本技术实施例的技术方案,下面将对本技术实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本技术的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

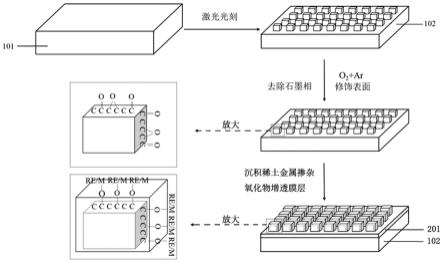

17.图1为本发明方法的单层覆膜金刚石工艺流程图。

18.图2为本发明方法制备得到的单层覆膜金刚石的截面图。

19.图3为本发明方法的双层覆膜金刚石工艺流程图。

20.图4为本发明方法制备得到的双层覆膜金刚石的截面图。

21.图中:101-金刚石衬底、102-图形化金刚石衬底、201-增透膜层。

22.具体实施方式:下面结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

23.实施例1一种提高金刚石衬底光学透过率的方法,如图1所示,包括如下步骤:s1.金刚石衬底形成阵列化形状将单面晶面抛光且表面粗糙度小于0.8 nm的金刚石衬底101进行清洗烘干,设置激光光刻参数与图案类型:激光频率0.01 khz,激光轴向速度0.01 μm/s,图案单元为边长1 μm的正方形,刻蚀深度0.01 μm,相邻单个柱状体的间距为1 μm,对金刚石衬底101进行图案阵列化光刻,得到柱状体矩形阵列图案的图形化金刚石衬底102。

24.s2.高温去除石墨相将得到的图形化金刚石衬底102置入高温处理炉内,设置参数:升温速度 1 ℃/min,加热温度800 ℃,时间0.5 h,气体为氧气,流量300 sccm,去除图形化金刚石衬底102表面的石墨相等缺陷。

25.s3.高浓度氧活化修饰表面将去除石墨相的图形化金刚石衬底102置于直流溅射装置中,待真空抽至1

×

10-4 pa后,通入450 sccm氧气和50 sccm氩气,氧气与氩气的浓度比为9:1,活化图形化金刚石衬底102表面,设置参数为:腔体气压20 pa,基体偏压

ꢀ‑

100 v,基体温度400 ℃,活化修饰时间0.2 h,在图形化金刚石衬底102表面形成氧终端,以提高薄膜与图形化金刚石衬底102的结合力。

26.s4.钐掺杂氧化钇增透膜层201的沉积活化修饰表面后,在其上沉积钐掺杂氧化钇增透膜层201,设置参数为:腔体气压1 pa,氩气流量20 sccm,氧气流量10 sccm,基体温度200 ℃,基体偏压-100 v,钐柱掺杂金属钇靶材溅射功率30 w,溅射时间0.5 h,沉积厚度1 μm,最终获得表面覆有钐掺杂氧化钇增

透膜层201的图形化金刚石衬底102,如图2所示。

27.经检测,所述得到表面覆有钐掺杂氧化钇增透膜层201的图形化金刚石衬底102在8~12 μm波段透过率可达到85%。

28.实施例2一种提高金刚石衬底光学透过率的方法,如图1所示,包括如下步骤:s1.金刚石衬底形成阵列化形状将单面晶面抛光且表面粗糙度小于1 nm的金刚石衬底101进行清洗烘干,设置激光光刻参数与图案类型:激光频率6 khz,激光轴向速度20 μm/s,图案单元为直径2 μm的圆形,刻蚀深度2 μm,相邻单个柱状体的间距为10 μm,对金刚石衬底101进行图案阵列化光刻,得到柱状体同心圆阵列图案的图形化金刚石衬底102。

29.s2.高温去除石墨相将得到的图形化金刚石衬底102置入高温加热炉内,设置刻蚀参数:升温速度 3 ℃/min,加热温度850 ℃,保温时间1 h,氧气流量400 sccm,去除图形化金刚石衬底102表面的石墨相等缺陷。

30.s3.高浓度氧活化修饰表面将去除石墨相的图形化金刚石衬底102置于磁控溅射装置中,待真空抽至1

×

10-3 pa后,通入150 sccm氧气和100 sccm氩气,氧气与氩气的浓度比为3:2,活化图形化金刚石衬底102表面,设置参数为:腔体气压5 pa,基体偏压

ꢀ‑

200 v,活化温度450 ℃,活化时间0.5 h,在图形化金刚石衬底102表面形成氧终端,以提高薄膜与图形化金刚石衬底102的结合力。

31.s4. 镧掺杂氧化铪增透膜层201的沉积活化修饰表面后,在其上沉积镧掺杂氧化铪增透膜层201,设置参数为:腔体气压3 pa,氩气流量40 sccm,氧气流量30 sccm,基体温度400 ℃,基体偏压-200 v,金属铪靶材溅射功率200 w,金属镧靶材溅射功率为30 w,溅射时间1 h,沉积厚度1.2 μm,最终获得表面覆有镧掺杂氧化铪增透膜层201的图形化金刚石衬底102,如图2所示。

32.经检测,所述得到表面覆有镧掺杂氧化铪增透膜层201的图形化金刚石衬底102在长波红外波段透光率达到80%。

33.实施例3一种提高金刚石衬底光学透过率的方法,如图3所示,包括如下步骤:s1.金刚石衬底形成阵列化形状将顶、底双面晶面抛光且表面粗糙度小于0.5 nm的金刚石衬底101进行清洗烘干,设置激光光刻参数与图案类型:激光频率10 khz,激光轴向速度60 μm/s,图案单元为边长6.8 μm的六边形,刻蚀深度3 μm,相邻单个柱状体的间距为70 μm,对金刚石衬底101进行图案阵列化光刻,得到柱状体六边形阵列图案的图形化金刚石衬底102。

34.s2. 氧等离子体去除石墨相将得到的图形化金刚石衬底102置入化学气相沉积装置内,待真空抽到10-3 pa以后,加热温度为7 ℃/min,通入氧气500 sccm,设置参数:腔体气压3000 pa,微波功率 1000 w,基台温度900 ℃,时间为2 h,去除图形化金刚石衬底102表面的石墨相等缺陷。

35.s3.高浓度氧活化修饰表面

将去除石墨相的图形化金刚石衬底102置于真空蒸镀装置中,待真空抽至1

×

10-4 pa后,通入240 sccm氧气和80 sccm氩气,氧气与氩气的浓度比为3:1,活化图形化金刚石衬底102表面,设置参数为:腔体气压12 pa,基体偏压

ꢀ‑

400 v,活化温度500 ℃,活化时间0.8 h,在图形化金刚石衬底102表面形成氧终端,以提高薄膜与图形化金刚石衬底102的结合力。

36.s4. 铒掺杂氧化铝增透膜层201的沉积活化修饰表面后,通过蒸镀设备在其上沉积铒掺杂氧化铝增透膜层201,当腔体气压抽到1

×

10-4 pa后,通入氩气和氧气,氩气流量为70 sccm,氧气流量为80 sccm,沉积气压为7 pa,镀料为5 wt%的金属铒颗粒与95 wt%氧化铝颗粒,设置蒸镀功率为280 w,沉积时间2 h,沉积厚度1.5 μm,最终获得表面覆有铒掺杂氧化铝增透膜层201的图形化金刚石衬底102,如图4所示。

37.实施例4一种提高金刚石衬底光学透过率的方法,如图1所示,包括如下步骤:s1.金刚石衬底形成阵列化形状将单晶面抛光且表面粗糙度小于0.5 nm的金刚石衬底101进行清洗烘干,设置激光光刻参数与图案类型:激光频率20 khz,激光轴向速度100 μm/s,图案单元为边长10 μm的八边形,刻蚀深度5 μm,相邻单个柱状体的间距为100 μm,对金刚石衬底101进行图案阵列化光刻,得到柱状体长方形阵列图案的图形化金刚石衬底102。

38.s2. 高温去除石墨相将得到的图形化金刚石衬底102置入高温加热炉内,设置刻蚀参数:升温速度 10 ℃/min,加热温度1000 ℃,保温时间3 h,氧气流量600 sccm,去除图形化金刚石衬底102表面的石墨相等缺陷。

39.s3.高浓度氧活化修饰表面将去除石墨相的图形化金刚石衬底102置于真空蒸镀装置中,待真空抽至1

×

10-4 pa后,通入300 sccm氧气和150 sccm氩气,氧气与氩气的浓度比为2:1,活化图形化金刚石衬底102表面,设置参数为:腔体气压18 pa,基体偏压

ꢀ‑

800 v,活化温度600 ℃,活化时间1 h,在图形化金刚石衬底102表面形成氧终端,以提高薄膜与图形化金刚石衬底102的结合力。

40.s4. 钕掺杂氧化锆增透膜层201的沉积活化修饰表面后,在其上沉积钕掺杂氧化锆增透膜层201,设置参数为:沉积气压为10 pa,氩气流量100 sccm,氧气流量100 sccm,基体温度800 ℃,基体偏压-300 v,金属钕靶材溅射功率350 w,金属锆靶材溅射功率为350 w,溅射时间3 h,沉积厚度2 μm,最终获得表面覆有钕掺杂氧化锆增透膜层201的图形化金刚石衬底102,如图2所示。

41.需要说明的是,以上所述仅为本发明的具体实施例,并不用以限制本发明,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。凡在本发明揭露的技术范围和原则之内,所做的任何修改、等同替换、改进等变化均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1