一种高炉休风方法及系统与流程

1.本技术涉及高炉炼铁技术领域,特别是涉及一种高炉休风方法及系统。

背景技术:

2.由于设备检修或生产需要等缘故,高炉休风是不可避免的。对于预定休风,为了确保高炉安全顺利休风、复风后参数恢复顺利和确保铁水质量,在休风前会制定休风减矿计划表。休风减矿计划表制定的合适与否,将直接影响高炉炉内炉料的分布合理性和休风时的炉热基础,进而影响送风后高炉炉温水平高低、炉渣流动性好坏和炉况恢复进程等一系列问题,最终影响到高炉的产量和技术经济指标等。

3.目前各厂在制定休风减矿计划表时,结合计划表的休风时长和休风前的炉况和炉温水平根据经验给出一个总的减矿率,然后根据以往经验计算出各段的减矿率和焦炭负荷,根据焦炭负荷按经验给出各段的铁水目标硅,最后调整各段的炉渣成分。对于各段减矿率、铁水目标硅和炉渣成分等设定的是否合理,与复风后炉温实际高低、铁水实际硅含量、炉渣成分是否接近,并没有进行详细的追踪和反馈,导致休风减矿计划表定得不够精细与合理,影响复风进程。

技术实现要素:

4.鉴于以上所述现有技术的缺点,本技术的目的在于提供一种高炉休风方法及系统,用于解决现有技术中存在的问题。

5.为实现上述目的及其他相关目的,本技术提供一种高炉休风方法,包括以下步骤:

6.获取目标高炉的历史休风减矿计划表,所述目标高炉包括预先或实时确定的高炉;

7.基于所述目标高炉在当前休风计划前的焦炭负荷和休风时长,从所述历史休风减矿计划表中筛选出符合当前休风计划的休风减矿计划表,记为第一休风减矿计划表;

8.对所述第一休风减矿计划表中的部分炉况表征参数进行检测,并基于检测结果调整减风目标参数;

9.根据调整后的减风目标参数对所述目标高炉进行配料计算,并将配料计算结果读取至所述第一休风减矿计划表中进行更新,生成第二休风减矿计划表;

10.按照所述第二休风减矿计划表对所述目标高炉进行炉料调整和休风。

11.可选地,对所述第一休风减矿计划表中的部分炉况表征参数进行检测的过程包括:

12.获取所述第一休风减矿计划表中的复风风量回全时长t

风1

和复风氧量回全时长t

氧1

;以及,

13.获取风量正常回全时长t

风2

和氧量正常回全时长t

氧2

;以及,

14.获取风量回全时长偏离正常值的极限设定值t

风3

和氧量回全时长偏离正常值的极限设定值t

氧3

;以及,

15.获取风量回全时长偏差对减矿率影响的权重α和氧量回全时长偏差对减矿率影响的权重1-α;其中,α在0~1之间;

16.对所述第一休风减矿计划表中的复风风量回全时长t

风1

进行检测,将风量回全时长偏离正常值与对应极限设定值进行比对,得到复风风量回全时长检测结果a,有:

[0017][0018]

对所述第一休风减矿计划表中的复风氧量回全时长t

氧1

进行检测,将氧量回全时长偏离正常值与对应极限设定值进行比对,得到复风氧量回全时长检测结果b,有:

[0019][0020]

可选地,若所述减风目标参数包括减矿率,则基于检测结果调整所述减矿率的过程包括:

[0021]

根据复风风量回全时长检测结果a和复风氧量回全时长检测结果b计算减矿率调整幅度δω,并基于所述减矿率调整幅度δω对减矿率进行调整,有:

[0022]

δω=a+b;

[0023]

其中,当δω》0时,表示降低减矿率;

[0024]

当δω《0时,表示增加减矿率;

[0025]

当δω=0时,表示保持当前减矿率。

[0026]

可选地,对所述第一休风减矿计划表中的部分炉况表征参数进行检测的过程包括:

[0027]

将送风后所述目标高炉第一次出铁时的铁水硅含量,与所述第一休风减矿计划表中第二段次加入炉料时的计算目标硅进行比对,并在两者差值超过第一阈值时,调整所述第一休风减矿计划表中第二段次加入炉料时的计算目标硅;以及,

[0028]

将送风后所述目标高炉第一次出铁时的炉渣二元碱度,与所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣二元碱度进行比对,并在两者差值超过第二阈值时,调整所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣二元碱度;以及,

[0029]

将送风后所述目标高炉第一次出铁时的炉渣al2o3含量,与所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣al2o3含量进行比对,并在两者差值超过第三阈值时,调整所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣al2o3含量。

[0030]

可选地,对所述第一休风减矿计划表中的部分炉况表征参数进行检测的过程还包括:

[0031]

将送风后所述目标高炉第二次出铁时的铁水硅含量,与所述第一休风减矿计划表中第三段次加入炉料时的计算目标硅进行比对,并在两者差值超过第一阈值时,调整所述第一休风减矿计划表中第三段次加入炉料时的计算目标硅;以及,

[0032]

将送风后所述目标高炉第二次出铁时的炉渣二元碱度,与所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣二元碱度进行比对,并在两者差值超过第二阈值时,调整所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣二元碱度;以及,

[0033]

将送风后所述目标高炉第二次出铁时的炉渣al2o3含量,与所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣al2o3含量进行比对,并在两者差值超过第三阈值时,调整所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣al2o3含量。

[0034]

可选地,根据调整后的减风目标参数对所述目标高炉进行配料计算,并将配料计算结果读取至所述第一休风减矿计划表中进行更新,生成第二休风减矿计划表的过程包括:

[0035]

根据调整后的减风目标参数对所述目标高炉进行配料计算,得到向所述目标高炉加入炉料时所有段次配料计算结果中的关键参数数据;

[0036]

将所有段次配料计算结果中的关键参数数据读取至所述第一休风减矿计划表中进行更新,生成第二休风减矿计划表;

[0037]

其中,所述关键参数数据包括以下至少之一:矿批、焦批、煤比、焦丁比、二元碱度、焦负荷、铁水目标硅、炉渣al2o3含量、渣比。

[0038]

可选地,将配料计算结果读取至所述第一休风减矿计划表中进行更新,生成第二休风减矿计划表的过程包括:

[0039]

将配料计算结果读取至所述第一休风减矿计划表中,对所述第一休风减矿计划表进行更新;

[0040]

根据输入至所述目标高炉的当前料批数据和计划休风时间,对更新后的第一休风减矿计划表进行整体计算,得到休风料装入料速和休风料装入时间;

[0041]

将所述批休风料装入料速和所述休风料装入时间读取至更新后的第一休风减矿计划表中,生成第二休风减矿计划表。

[0042]

可选地,对更新后的第一休风减矿计划表进行整体计算,得到休风料装入料速的过程包括:

[0043]

获取向所述目标高炉加入炉料数据的总段次、第i段的料批数、第i段的料批体积、当前料批体积和当前单天料批数;

[0044]

根据所述加入炉料数据的总段次、所述第i段的料批数、所述第i段的料批体积、所述当前料批体积和所述当前单天料批数,计算所述休风料装入料速,有:

[0045][0046]

式中,j表示加入炉料数据的总段次;

[0047]

ni表示第i段的料批数;

[0048]

vi表示第i段的料批体积;

[0049]

v表示当前料批体积;

[0050]

n表示当前单天料批数;

[0051]

c表示休风料装入料速。

[0052]

可选地,对更新后的第一休风减矿计划表进行整体计算,得到休风料装入时间的过程包括:

[0053]

获取减风开始时间;

[0054]

根据所述减风开始时间、所述加入炉料数据的总段次、所述第i段的料批数、所述第i段的料批体积、所述当前料批体积和所述当前单天料批数,计算所述休风料装入时间,有:

[0055][0056]

式中,t

减风

表示减风开始时间;

[0057]

t

装入

表示休风料装入时间。

[0058]

本技术还提供一种高炉休风系统,所述系统包括:

[0059]

数据采集模块,用于获取目标高炉的历史休风减矿计划表,所述目标高炉包括预先或实时确定的高炉;

[0060]

筛选模块,用于基于所述目标高炉在当前休风计划前的焦炭负荷和休风时长,从所述历史休风减矿计划表中筛选出符合当前休风计划的休风减矿计划表,记为第一休风减矿计划表;

[0061]

检测模块,用于对所述第一休风减矿计划表中的部分炉况表征参数进行检测;

[0062]

调整模块,用于基于所述检测模块的检测结果调整减风目标参数,以及根据调整后的减风目标参数对所述目标高炉进行配料计算,并将配料计算结果读取至所述第一休风减矿计划表中进行更新,生成第二休风减矿计划表;

[0063]

休风执行模块,用于按照所述第二休风减矿计划表对所述目标高炉进行炉料调整和休风。

[0064]

如上所述,本技术提供一种高炉休风方法及系统,具有以下有益效果:本技术首先获取目标高炉的历史休风减矿计划表,然后基于目标高炉在当前休风计划前的焦炭负荷和休风时长,从历史休风减矿计划表中筛选出符合当前休风计划的休风减矿计划表,记为第一休风减矿计划表;再对第一休风减矿计划表中的部分炉况表征参数进行检测,并基于检测结果调整减风目标参数;再根据调整后的减风目标参数对目标高炉进行配料计算,并将配料计算结果读取至第一休风减矿计划表中进行更新,生成第二休风减矿计划表;最后按照第二休风减矿计划表对目标高炉进行炉料调整和休风。其中,目标高炉包括预先或实时确定的高炉。由此可知,本技术可以基于pdca循环理念,通过建立休风前炉况水平、休风减矿计划表、复风后实际渣铁成分和风量、氧量回全时长等信息的反馈追踪方案,以便技术人员根据这个方案不断去调整和优化休风减矿计划表中的减矿率、焦炭负荷、渣铁成分,从而使休风减矿计划表更加精细合理,有效简化休风减矿方案的制定,规范优化休风计划表制作流程,确保高炉休风后顺利复风,提高其产量和技术经济指标。

附图说明

[0065]

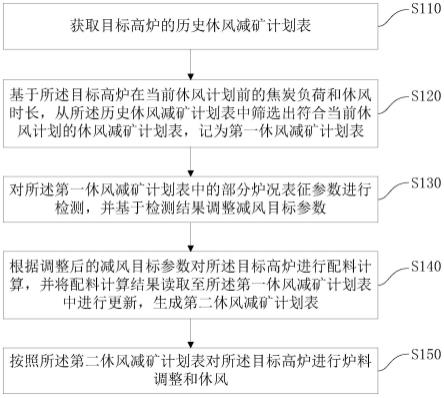

图1为本技术中一实施例提供的高炉休风方法的流程示意图;

[0066]

图2为本技术中另一实施例提供的高炉休风方法的流程示意图;

[0067]

图3为本技术中一实施例提供的高炉休风配料的示意图;

[0068]

图4为本技术中一实施例提供的高炉休风系统的硬件结构示意图。

具体实施方式

[0069]

以下通过特定的具体实例说明本技术的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本技术的其他优点与功效。本技术还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本技术的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施例中的特征可以相互组合。

[0070]

需要说明的是,本实施例中所提供的图示仅以示意方式说明本技术的基本构想,遂图式中仅显示与本技术中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

[0071]

pdca循环是美国质量管理专家沃特

·

阿曼德

·

休哈特(walter a.shewhart)首先提出的,由戴明采纳、宣传,获得普及,所以又称戴明环。全面质量管理的思想基础和方法依据就是pdca循环。pdca循环的含义是将质量管理分为四个阶段,即plan(计划)、do(执行)、check(检查)和act(处理)。在质量管理活动中,要求把各项工作按照作出计划、计划实施、检查实施效果,然后将成功的纳入标准,不成功的留待下一循环去解决。这一工作方法是质量管理的基本方法,也是企业管理各项工作的一般规律。

[0072]

请参阅图1所示,本实施例提供一种高炉休风方法,包括以下步骤:

[0073]

s110,获取目标高炉的历史休风减矿计划表,所述目标高炉包括预先或实时确定的高炉。作为示例,本实施例中的目标高炉可以根据实际炼铁企业中的高炉进行确定,本实施例不对其型号、属性信息等进行限定。

[0074]

s120,基于所述目标高炉在当前休风计划前的焦炭负荷和休风时长,从所述历史休风减矿计划表中筛选出符合当前休风计划的休风减矿计划表,记为第一休风减矿计划表;

[0075]

s130,对所述第一休风减矿计划表中的部分炉况表征参数进行检测,并基于检测结果调整减风目标参数;

[0076]

s140,根据调整后的减风目标参数对所述目标高炉进行配料计算,并将配料计算结果读取至所述第一休风减矿计划表中进行更新,生成第二休风减矿计划表;

[0077]

s150,按照所述第二休风减矿计划表对所述目标高炉进行炉料调整和休风。在本实施例中,当按照所述第二休风减矿计划表对所述目标高炉进行炉料调整和休风后,还可以收集本次复风的风量、氧量回全时间和复风后铁水的硅含量、炉渣成分等实际执行数据,并对这些实际执行数据进行存储,以便用于后期历史数据查询和下次制作休风减矿计划的调用。

[0078]

由此可知,本实施例可以基于pdca循环理念,通过建立休风前炉况水平、休风减矿

计划表、复风后实际渣铁成分和风量、氧量回全时长等信息的反馈追踪方案,以便技术人员根据这个方案不断去调整和优化休风减矿计划表中的减矿率、焦炭负荷、渣铁成分,从而使休风减矿计划表更加精细合理,有效简化休风减矿方案的制定,规范优化休风计划表制作流程,确保高炉休风后顺利复风,提高其产量和技术经济指标。

[0079]

在一示例性实施例中,步骤s130对所述第一休风减矿计划表中的部分炉况表征参数进行检测的过程包括:

[0080]

获取所述第一休风减矿计划表中的复风风量回全时长t

风1

和复风氧量回全时长t

氧1

;以及,

[0081]

获取风量正常回全时长t

风2

和氧量正常回全时长t

氧2

;以及,

[0082]

获取风量回全时长偏离正常值的极限设定值t

风3

和氧量回全时长偏离正常值的极限设定值t

氧3

;以及,

[0083]

获取风量回全时长偏差对减矿率影响的权重α和氧量回全时长偏差对减矿率影响的权重1-α;其中,α在0~1之间;

[0084]

对所述第一休风减矿计划表中的复风风量回全时长t

风1

进行检测,将风量回全时长偏离正常值与对应极限设定值进行比对,得到复风风量回全时长检测结果a,有:

[0085][0086]

对所述第一休风减矿计划表中的复风氧量回全时长t

氧1

进行检测,将氧量回全时长偏离正常值与对应极限设定值进行比对,得到复风氧量回全时长检测结果b,有:

[0087][0088]

由此可知,本实施例在对第一休风减矿计划表中的部分炉况表征参数进行检测时,可以根据历史休风减矿计划表与对应复风情况表征参数的匹配,即将风量回全时长、氧量回全时长与正常时长进行对比检测,从而确定是否需要对减风目标参数中的减矿率进行调整。

[0089]

根据上述记载,在一示例性实施例中,若所述减风目标参数包括减矿率,则步骤s130基于检测结果调整所述减矿率的过程包括:

[0090]

根据复风风量回全时长检测结果a和复风氧量回全时长检测结果b计算减矿率调整幅度δω,并基于所述减矿率调整幅度δω对减矿率进行调整,有:

[0091]

δω=a+b;

[0092]

其中,当δω》0时,表示降低减矿率;当δω《0时,表示增加减矿率;当δω=0时,表示保持当前减矿率。

[0093]

由此可知,本实施例将风量回全时长、氧量回全时长与正常时长进行对比后,若风量回全时长和氧量回全时长偏离正常时长大于极限设定值,表示减矿率不合适,需适当调

整。相当于复风过程中风量、氧量回全的正常时长在操作标准化的情况下应该是趋于一个合理的范围,此范围的大小可以基于历史送风数据计算得出。

[0094]

在一示例性实施例中,步骤s130对所述第一休风减矿计划表中的部分炉况表征参数进行检测的过程还可以包括:

[0095]

将送风后所述目标高炉第一次出铁时的铁水硅含量,与所述第一休风减矿计划表中第二段次加入炉料时的计算目标硅进行比对,并在两者差值超过第一阈值时,调整所述第一休风减矿计划表中第二段次加入炉料时的计算目标硅;以及,

[0096]

将送风后所述目标高炉第一次出铁时的炉渣二元碱度,与所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣二元碱度进行比对,并在两者差值超过第二阈值时,调整所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣二元碱度;以及,

[0097]

将送风后所述目标高炉第一次出铁时的炉渣al2o3含量,与所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣al2o3含量进行比对,并在两者差值超过第三阈值时,调整所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣al2o3含量。

[0098]

此外,在对所述第一休风减矿计划表中的部分炉况表征参数进行检测时,还可以包括:

[0099]

将送风后所述目标高炉第二次出铁时的铁水硅含量,与所述第一休风减矿计划表中第三段次加入炉料时的计算目标硅进行比对,并在两者差值超过第一阈值时,调整所述第一休风减矿计划表中第三段次加入炉料时的计算目标硅;以及,

[0100]

将送风后所述目标高炉第二次出铁时的炉渣二元碱度,与所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣二元碱度进行比对,并在两者差值超过第二阈值时,调整所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣二元碱度;以及,

[0101]

将送风后所述目标高炉第二次出铁时的炉渣al2o3含量,与所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣al2o3含量进行比对,并在两者差值超过第三阈值时,调整所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣al2o3含量。

[0102]

由此可知,本实施例可以检测第一休风减矿表中的铁水硅含量、炉渣成分等部分炉况表征参数,即将送风后目标高炉第一次出铁和第二次出铁时的铁水硅含量、炉渣二元碱度、炉渣al2o3含量,分别与休风减矿计划表中第二段次炉料和第三段次炉料中的目标硅、计算炉渣二元碱度、计算炉渣al2o3含量进行对比,若任意两者出现偏差过大,即对应差值超过对应的阈值,则调整第二段次和/或第三段次的目标硅、计算炉渣二元碱度、计算炉渣al2o3含量。作为示例,本实施例中的第一阈值、第二阈值和第三阈值可以根据实际高炉情况进行设定,本实施例不做具体数值限定。

[0103]

在一示例性实施例中,步骤s140根据调整后的减风目标参数对所述目标高炉进行配料计算,并将配料计算结果读取至所述第一休风减矿计划表中进行更新,生成第二休风减矿计划表的过程包括:根据调整后的减风目标参数对所述目标高炉进行配料计算,得到向所述目标高炉加入炉料时所有段次配料计算结果中的关键参数数据;将所有段次配料计算结果中的关键参数数据读取至所述第一休风减矿计划表中进行更新,生成第二休风减矿计划表;其中,所述关键参数数据包括以下至少之一:矿批、焦批、煤比、焦丁比、二元碱度、焦负荷、铁水目标硅、炉渣al2o3含量、渣比。

[0104]

根据上述记载,在一示例性实施例中,将配料计算结果读取至所述第一休风减矿

计划表中进行更新,生成第二休风减矿计划表的过程包括:

[0105]

将配料计算结果读取至所述第一休风减矿计划表中,对所述第一休风减矿计划表进行更新;

[0106]

根据输入至所述目标高炉的当前料批数据和计划休风时间,对更新后的第一休风减矿计划表进行整体计算,得到休风料装入料速和休风料装入时间;

[0107]

将所述批休风料装入料速和所述休风料装入时间读取至更新后的第一休风减矿计划表中,生成第二休风减矿计划表。

[0108]

具体地,作为一示例,在本实施例中,对更新后的第一休风减矿计划表进行整体计算,得到休风料装入料速的过程包括:

[0109]

获取向所述目标高炉加入炉料数据的总段次、第i段的料批数、第i段的料批体积、当前料批体积和当前单天料批数;

[0110]

根据所述加入炉料数据的总段次、所述第i段的料批数、所述第i段的料批体积、所述当前料批体积和所述当前单天料批数,计算所述休风料装入料速,有:

[0111][0112]

式中,j表示加入炉料数据的总段次;ni表示第i段的料批数;vi表示第i段的料批体积;v表示当前料批体积;n表示当前单天料批数;c表示休风料装入料速。

[0113]

作为另一示例,在本实施例中,对更新后的第一休风减矿计划表进行整体计算,得到休风料装入时间的过程包括:

[0114]

获取减风开始时间;

[0115]

根据所述减风开始时间、所述加入炉料数据的总段次、所述第i段的料批数、所述第i段的料批体积、所述当前料批体积和所述当前单天料批数,计算所述休风料装入时间,有:

[0116][0117]

式中,t

减风

表示减风开始时间;t

装入

表示休风料装入时间。

[0118]

在本实施例中,正常减风过程为1个小时,即t

减风

为1个小时,因此减风开始时间为休风时间倒推1小时。

[0119]

由此可知,本实施例可以将调整后的减风目标参数通过重新计算,能够得到各段配料计算结果中的关键参数数据,再将这些关键参数数据读取至第一休风减矿计划表中进行更新后,可以得到新的休风减矿计划表,记为第二休风减矿计划表。同时,后期根据第二休风减矿计划表进行变料执行和休风即可。相当于本实施例可以根据各段料的矿批、煤比、焦丁比、二元碱度、焦负荷、铁水目标硅等关键参数数据,将其读入到配料计算模块进行配

料计算,最后将计算的结果直接读取到休风减矿计划表中进行更新。

[0120]

如图2所示,在本技术另一示例性实施例中,还提供一种高炉休风方法,包括以下步骤:

[0121]

s1,数据准备阶段:将历史休风减矿计划表与其对应的休风前焦炭负荷、炉温水平、休风时长,复风时风量回全时长、复风时氧量回全时长和铁水硅含量、炉渣成分等保存到数据存储模块中;根据本次计划休风前的焦炭负荷和休风的时长,从历史休风数据中筛选出与本次计划接近的减矿计划表。具体地,作为示例,本实施例中的休风前炉温水平可以为最后一炉铁平均炉温;休风前焦炭负荷可以是休风料装入前一个冶炼周期的平均焦炭负荷;复风时风量回全时长和复风时氧量回全时长可以时指从开始复风到恢复到休风前正常的水平的时长;复风时的铁水硅含量可以指复风后高炉第一次出铁和高炉第二次出铁时的铁水硅含量;复风时炉渣成分可以包括炉渣的二元碱度和炉渣al2o3含量。

[0122]

s2,计划检查阶段:检查筛选出的休风减矿计划表和对应的风量回全时长、氧量回全时长和铁水硅含量、炉渣成分等参数、外围条件及注意事项。具体地,作为示例,本实施例根据历史休风减矿计划表与对应复风情况表征参数的匹配情况包括:风量回全时长、氧量回全时长与正常时长进行对比。即复风过程中风量、氧量回全的正常时长在操作标准化的情况下应该是趋于一个合理的范围,此范围的大小应基于历史送风数据计算得出。所以,本实施例对风量回全时长和氧量回全时长进行检查的过程可以包括:

[0123]

获取所述第一休风减矿计划表中的复风风量回全时长t

风1

和复风氧量回全时长t

氧1

;以及,获取风量正常回全时长t

风2

和氧量正常回全时长t

氧2

;以及,获取风量回全时长偏离正常值的极限设定值t

风3

和氧量回全时长偏离正常值的极限设定值t

氧3

;以及,获取风量回全时长偏差对减矿率影响的权重α和氧量回全时长偏差对减矿率影响的权重1-α;其中,α在0~1之间;

[0124]

对所述第一休风减矿计划表中的复风风量回全时长t

风1

进行检测,将风量回全时长偏离正常值与对应极限设定值进行比对,得到复风风量回全时长检测结果a,有:

[0125][0126]

对所述第一休风减矿计划表中的复风氧量回全时长t

氧1

进行检测,将氧量回全时长偏离正常值与对应极限设定值进行比对,得到复风氧量回全时长检测结果b,有:

[0127][0128]

此外,本实施例对铁水硅含量和炉渣成分进行检查的过程可以包括:将送风后所述目标高炉第一次出铁时的铁水硅含量,与所述第一休风减矿计划表中第二段次加入炉料时的计算目标硅进行比对,并在两者差值超过第一阈值时,调整所述第一休风减矿计划表中第二段次加入炉料时的计算目标硅。以及,将送风后所述目标高炉第一次出铁时的炉渣

二元碱度,与所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣二元碱度进行比对,并在两者差值超过第二阈值时,调整所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣二元碱度。以及,将送风后所述目标高炉第一次出铁时的炉渣al2o3含量,与所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣al2o3含量进行比对,并在两者差值超过第三阈值时,调整所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣al2o3含量。以及,将送风后所述目标高炉第二次出铁时的铁水硅含量,与所述第一休风减矿计划表中第三段次加入炉料时的计算目标硅进行比对,并在两者差值超过第一阈值时,调整所述第一休风减矿计划表中第三段次加入炉料时的计算目标硅。以及,将送风后所述目标高炉第二次出铁时的炉渣二元碱度,与所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣二元碱度进行比对,并在两者差值超过第二阈值时,调整所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣二元碱度。以及,将送风后所述目标高炉第二次出铁时的炉渣al2o3含量,与所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣al2o3含量进行比对,并在两者差值超过第三阈值时,调整所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣al2o3含量。

[0129]

由此可知,本实施例在对第一休风减矿计划表中的部分炉况表征参数进行检测时,可以根据历史休风减矿计划表与对应复风情况表征参数的匹配,即将风量回全时长、氧量回全时长与正常时长进行对比检测,从而确定是否需要对减风目标参数中的减矿率进行调整。此外,本实施例将风量回全时长、氧量回全时长与正常时长进行对比后,若风量回全时长和氧量回全时长偏离正常时长大于极限设定值,表示减矿率不合适,需适当调整。相当于复风过程中风量、氧量回全的正常时长在操作标准化的情况下应该是趋于一个合理的范围,此范围的大小可以基于历史送风数据计算得出。其中,本实施例中的第一阈值、第二阈值和第三阈值可以根据实际高炉情况进行设定,本实施例不做具体数值限定。

[0130]

s3,计划调整阶段:根据检查结果调整减矿率、焦炭负荷、铁水目标硅和炉渣成分等减风目标参数。其中,调整时高炉休风配料的显示界面示意图如图3所示。根据步骤s2的记载可知,若风量回全时长和氧量回全时长偏离正常时长大于极限设定值,表示减矿率不合适,需适当调整。作为示例,本实施例中的减矿率调整量可以通过以下公式计算:

[0131]

δω=a+b;

[0132][0133][0134]

式中,t

风1

表示第一休风减矿计划表中的复风风量回全时长;t

氧1

表示第一休风减矿计划表中的复风氧量回全时长t

风2

表示风量正常回全时长;t

氧2

表示氧量正常回全时长;t

风3

表示风量回全时长偏离正常值的极限设定值;t

氧3

表示氧量回全时长偏离正常值的极限设

定值;α表示风量回全时长偏差对减矿率影响的权重;其中,α在0~1之间;1-α表示氧量回全时长偏差对减矿率影响的权重;a表示复风风量回全时长检测结果;b表示复风氧量回全时长检测结果;δω表示减矿率调整幅度。

[0135]

s4,计划制定阶段:将调整后的减风目标参数,通过休风配料模块重新计算,得到各段配料计算结果中的关键参数数据,再保存到原始的第一休风减矿计划表中进行更新,得到新的休风减矿计划表。根据输入的高炉当前料批数据和计划休风时间,将休风减矿计划表进行整体计算,得到第一批休风料的装入时间和休风料装入料速等数据,最后把第一批休风料的装入时间和休风料装入料速等数据读取到新的休风减矿计划表中,就可以得到第二休风减矿计划表。其中,休风料装入料速的计算过程包括:获取向所述目标高炉加入炉料数据的总段次、第i段的料批数、第i段的料批体积、当前料批体积和当前单天料批数;根据所述加入炉料数据的总段次、所述第i段的料批数、所述第i段的料批体积、所述当前料批体积和所述当前单天料批数,计算所述休风料装入料速,有:

[0136][0137]

式中,j表示加入炉料数据的总段次;ni表示第i段的料批数;vi表示第i段的料批体积;v表示当前料批体积;n表示当前单天料批数;c表示休风料装入料速。

[0138]

此外,休风料装入时间的计算过程包括:获取减风开始时间,根据所述减风开始时间、所述加入炉料数据的总段次、所述第i段的料批数、所述第i段的料批体积、所述当前料批体积和所述当前单天料批数,计算所述休风料装入时间,有:

[0139][0140]

式中,t

减风

表示减风开始时间;t

装入

表示休风料装入时间。在本实施例中,正常减风过程为1个小时,即t

减风

为1个小时,因此减风开始时间为休风时间倒推1小时。

[0141]

s5,计划执行阶段:基于执行展示模块,按照新的休风减矿计划表进行变料执行和休风,并收集本次复风的风量、氧量回全时间和复风后铁水的硅含量、炉渣成分等实际执行数据,并存入数据存储模块,以便历史数据查询和下次制作休风减矿计划调用。

[0142]

综上所述,本技术提供一种高炉休风方法,首先获取目标高炉的历史休风减矿计划表,然后基于目标高炉在当前休风计划前的焦炭负荷和休风时长,从历史休风减矿计划表中筛选出符合当前休风计划的休风减矿计划表,记为第一休风减矿计划表;再对第一休风减矿计划表中的部分炉况表征参数进行检测,并基于检测结果调整减风目标参数;再根据调整后的减风目标参数对目标高炉进行配料计算,并将配料计算结果读取至第一休风减矿计划表中进行更新,生成第二休风减矿计划表;最后按照第二休风减矿计划表对目标高炉进行炉料调整和休风。其中,目标高炉包括预先或实时确定的高炉。由此可知,本方法可

以基于pdca循环理念,通过建立休风前炉况水平、休风减矿计划表、复风后实际渣铁成分和风量、氧量回全时长等信息的反馈追踪方案,以便技术人员根据这个方案不断去调整和优化休风减矿计划表中的减矿率、焦炭负荷、渣铁成分,从而使休风减矿计划表更加精细合理,有效简化休风减矿方案的制定,规范优化休风计划表制作流程,确保高炉休风后顺利复风,提高其产量和技术经济指标。

[0143]

如图4所示,本技术还提供一种高炉休风系统,其特征在于,所述系统包括:

[0144]

数据采集模块410,用于获取目标高炉的历史休风减矿计划表,所述目标高炉包括预先或实时确定的高炉;作为示例,本实施例中的目标高炉可以根据实际炼铁企业中的高炉进行确定,本实施例不对其型号、属性信息等进行限定。

[0145]

筛选模块420,用于基于所述目标高炉在当前休风计划前的焦炭负荷和休风时长,从所述历史休风减矿计划表中筛选出符合当前休风计划的休风减矿计划表,记为第一休风减矿计划表;

[0146]

检测模块430,用于对所述第一休风减矿计划表中的部分炉况表征参数进行检测;

[0147]

调整模块440,用于基于所述检测模块的检测结果调整减风目标参数,以及根据调整后的减风目标参数对所述目标高炉进行配料计算,并将配料计算结果读取至所述第一休风减矿计划表中进行更新,生成第二休风减矿计划表;

[0148]

休风执行模块450,用于按照所述第二休风减矿计划表对所述目标高炉进行炉料调整和休风。

[0149]

由此可知,本实施例可以基于pdca循环理念,通过建立休风前炉况水平、休风减矿计划表、复风后实际渣铁成分和风量、氧量回全时长等信息的反馈追踪方案,以便技术人员根据这个方案不断去调整和优化休风减矿计划表中的减矿率、焦炭负荷、渣铁成分,从而使休风减矿计划表更加精细合理,有效简化休风减矿方案的制定,规范优化休风计划表制作流程,确保高炉休风后顺利复风,提高其产量和技术经济指标。

[0150]

在一示例性实施例中,检测模块430对所述第一休风减矿计划表中的部分炉况表征参数进行检测的过程包括:

[0151]

获取所述第一休风减矿计划表中的复风风量回全时长t

风1

和复风氧量回全时长t

氧1

;以及,

[0152]

获取风量正常回全时长t

风2

和氧量正常回全时长t

氧2

;以及,

[0153]

获取风量回全时长偏离正常值的极限设定值t

风3

和氧量回全时长偏离正常值的极限设定值t

氧3

;以及,

[0154]

获取风量回全时长偏差对减矿率影响的权重α和氧量回全时长偏差对减矿率影响的权重1-α;其中,α在0~1之间;

[0155]

对所述第一休风减矿计划表中的复风风量回全时长t

风1

进行检测,将风量回全时长偏离正常值与对应极限设定值进行比对,得到复风风量回全时长检测结果a,有:

[0156][0157]

对所述第一休风减矿计划表中的复风氧量回全时长t

氧1

进行检测,将氧量回全时

长偏离正常值与对应极限设定值进行比对,得到复风氧量回全时长检测结果b,有:

[0158][0159]

由此可知,本实施例在对第一休风减矿计划表中的部分炉况表征参数进行检测时,可以根据历史休风减矿计划表与对应复风情况表征参数的匹配,即将风量回全时长、氧量回全时长与正常时长进行对比检测,从而确定是否需要对减风目标参数中的减矿率进行调整。

[0160]

根据上述记载,在一示例性实施例中,若所述减风目标参数包括减矿率,则调整模块440基于检测结果调整所述减矿率的过程包括:

[0161]

根据复风风量回全时长检测结果a和复风氧量回全时长检测结果b计算减矿率调整幅度δω,并基于所述减矿率调整幅度δω对减矿率进行调整,有:

[0162]

δω=a+b;

[0163]

其中,当δω》0时,表示降低减矿率;

[0164]

当δω《0时,表示增加减矿率;

[0165]

当δω=0时,表示保持当前减矿率。

[0166]

由此可知,本实施例将风量回全时长、氧量回全时长与正常时长进行对比后,若风量回全时长和氧量回全时长偏离正常时长大于极限设定值,表示减矿率不合适,需适当调整。相当于复风过程中风量、氧量回全的正常时长在操作标准化的情况下应该是趋于一个合理的范围,此范围的大小可以基于历史送风数据计算得出。

[0167]

在一示例性实施例中,检测模块430对所述第一休风减矿计划表中的部分炉况表征参数进行检测的过程还可以包括:

[0168]

将送风后所述目标高炉第一次出铁时的铁水硅含量,与所述第一休风减矿计划表中第二段次加入炉料时的计算目标硅进行比对,并在两者差值超过第一阈值时,调整所述第一休风减矿计划表中第二段次加入炉料时的计算目标硅;以及,

[0169]

将送风后所述目标高炉第一次出铁时的炉渣二元碱度,与所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣二元碱度进行比对,并在两者差值超过第二阈值时,调整所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣二元碱度;以及,

[0170]

将送风后所述目标高炉第一次出铁时的炉渣al2o3含量,与所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣al2o3含量进行比对,并在两者差值超过第三阈值时,调整所述第一休风减矿计划表中第二段次加入炉料时的计算炉渣al2o3含量。

[0171]

此外,在对所述第一休风减矿计划表中的部分炉况表征参数进行检测时,还可以包括:

[0172]

将送风后所述目标高炉第二次出铁时的铁水硅含量,与所述第一休风减矿计划表中第三段次加入炉料时的计算目标硅进行比对,并在两者差值超过第一阈值时,调整所述第一休风减矿计划表中第三段次加入炉料时的计算目标硅;以及,

[0173]

将送风后所述目标高炉第二次出铁时的炉渣二元碱度,与所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣二元碱度进行比对,并在两者差值超过第二阈值时,

调整所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣二元碱度;以及,

[0174]

将送风后所述目标高炉第二次出铁时的炉渣al2o3含量,与所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣al2o3含量进行比对,并在两者差值超过第三阈值时,调整所述第一休风减矿计划表中第三段次加入炉料时的计算炉渣al2o3含量。

[0175]

由此可知,本实施例可以检测第一休风减矿表中的铁水硅含量、炉渣成分等部分炉况表征参数,即将送风后目标高炉第一次出铁和第二次出铁时的铁水硅含量、炉渣二元碱度、炉渣al2o3含量,分别与休风减矿计划表中第二段次炉料和第三段次炉料中的目标硅、计算炉渣二元碱度、计算炉渣al2o3含量进行对比,若任意两者出现偏差过大,即对应差值超过对应的阈值,则调整第二段次和/或第三段次的目标硅、计算炉渣二元碱度、计算炉渣al2o3含量。作为示例,本实施例中的第一阈值、第二阈值和第三阈值可以根据实际高炉情况进行设定,本实施例不做具体数值限定。

[0176]

在一示例性实施例中,调整模块440根据调整后的减风目标参数对所述目标高炉进行配料计算,并将配料计算结果读取至所述第一休风减矿计划表中进行更新,生成第二休风减矿计划表的过程包括:根据调整后的减风目标参数对所述目标高炉进行配料计算,得到向所述目标高炉加入炉料时所有段次配料计算结果中的关键参数数据;将所有段次配料计算结果中的关键参数数据读取至所述第一休风减矿计划表中进行更新,生成第二休风减矿计划表;其中,所述关键参数数据包括以下至少之一:矿批、焦批、煤比、焦丁比、二元碱度、焦负荷、铁水目标硅、炉渣al2o3含量、渣比。

[0177]

根据上述记载,在一示例性实施例中,将配料计算结果读取至所述第一休风减矿计划表中进行更新,生成第二休风减矿计划表的过程包括:

[0178]

将配料计算结果读取至所述第一休风减矿计划表中,对所述第一休风减矿计划表进行更新;

[0179]

根据输入至所述目标高炉的当前料批数据和计划休风时间,对更新后的第一休风减矿计划表进行整体计算,得到休风料装入料速和休风料装入时间;

[0180]

将所述批休风料装入料速和所述休风料装入时间读取至更新后的第一休风减矿计划表中,生成第二休风减矿计划表。

[0181]

具体地,作为一示例,在本实施例中,对更新后的第一休风减矿计划表进行整体计算,得到休风料装入料速的过程包括:

[0182]

获取向所述目标高炉加入炉料数据的总段次、第i段的料批数、第i段的料批体积、当前料批体积和当前单天料批数;

[0183]

根据所述加入炉料数据的总段次、所述第i段的料批数、所述第i段的料批体积、所述当前料批体积和所述当前单天料批数,计算所述休风料装入料速,有:

[0184][0185]

式中,j表示加入炉料数据的总段次;ni表示第i段的料批数;vi表示第i段的料批体

积;v表示当前料批体积;n表示当前单天料批数;c表示休风料装入料速。

[0186]

作为另一示例,在本实施例中,对更新后的第一休风减矿计划表进行整体计算,得到休风料装入时间的过程包括:

[0187]

获取减风开始时间;

[0188]

根据所述减风开始时间、所述加入炉料数据的总段次、所述第i段的料批数、所述第i段的料批体积、所述当前料批体积和所述当前单天料批数,计算所述休风料装入时间,有:

[0189][0190]

式中,t

减风

表示减风开始时间;t

装入

表示休风料装入时间。

[0191]

在本实施例中,正常减风过程为1个小时,即t

减风

为1个小时,因此减风开始时间为休风时间倒推1小时。

[0192]

由此可知,本实施例可以将调整后的减风目标参数通过重新计算,能够得到各段配料计算结果中的关键参数数据,再将这些关键参数数据读取至第一休风减矿计划表中进行更新后,可以得到新的休风减矿计划表,记为第二休风减矿计划表。同时,后期根据第二休风减矿计划表进行变料执行和休风即可。相当于本实施例可以根据各段料的矿批、煤比、焦丁比、二元碱度、焦负荷、铁水目标硅等关键参数数据,将其读入到配料计算模块进行配料计算,最后将计算的结果直接读取到休风减矿计划表中进行更新。

[0193]

在一示例性实施例,所述系统还包括:数据存储模块、休风配料模块和执行展示模块。其中,数据储存模块,用于储存休风减矿计划表和休风前与休风后的炉况表征参数,包括但不限于:休风前后的风量、氧量、矿焦比、矿批、焦批,总减矿率、各段减矿率,装入体积、装入批数,休风时间,铁水成分、炉渣成分等。

[0194]

休风配料模块,用于通过高炉物料平衡和配料计算获取各段料的理论渣铁成分和冶炼参数。

[0195]

执行展示模块,用于记录和展示休风料单在执行过程中风量、氧量等参数变化趋势和炉况恢复情况,并支持历史休风计划和数据查询。

[0196]

综上所述,本技术提供一种高炉休风系统,首先获取目标高炉的历史休风减矿计划表,然后基于目标高炉在当前休风计划前的焦炭负荷和休风时长,从历史休风减矿计划表中筛选出符合当前休风计划的休风减矿计划表,记为第一休风减矿计划表;再对第一休风减矿计划表中的部分炉况表征参数进行检测,并基于检测结果调整减风目标参数;再根据调整后的减风目标参数对目标高炉进行配料计算,并将配料计算结果读取至第一休风减矿计划表中进行更新,生成第二休风减矿计划表;最后按照第二休风减矿计划表对目标高炉进行炉料调整和休风。其中,目标高炉包括预先或实时确定的高炉。由此可知,本系统可以基于pdca循环理念,通过建立休风前炉况水平、休风减矿计划表、复风后实际渣铁成分和风量、氧量回全时长等信息的反馈追踪方案,以便技术人员根据这个方案不断去调整和优化休风减矿计划表中的减矿率、焦炭负荷、渣铁成分,从而使休风减矿计划表更加精细合理,有效简化休风减矿方案的制定,规范优化休风计划表制作流程,确保高炉休风后顺利复

风,提高其产量和技术经济指标。

[0197]

需要说明的是,上述实施例所提供高炉休风系统与上述实施例所提供的高炉休风方法属于同一构思,其中各个模块和单元执行操作的具体方式已经在方法实施例中进行了详细描述,此处不再赘述。上述实施例所提供的高炉休风系统在实际应用中,可以根据需要而将上述功能分配由不同的功能模块完成,即将系统的内部结构划分成不同的功能模块,以完成以上描述的全部或者部分功能,本处也不对此进行限制。所以,本技术有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0198]

上述实施例仅例示性说明本技术的原理及其功效,而非用于限制本技术。任何熟悉此技术的人士皆可在不违背本技术的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本技术所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本技术的权利要求所涵盖。

[0199]

应当理解的是,尽管在本技术实施例中可能采用术语第一、第二、第三等来描述预设范围等,但这些预设范围不应限于这些术语。这些术语仅用来将预设范围彼此区分开。例如,在不脱离本技术实施例范围的情况下,第一预设范围也可以被称为第二预设范围,类似地,第二预设范围也可以被称为第一预设范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1