一种基于组织遗传的高强度无取向硅钢及其制备方法

1.本发明涉及冶金技术领域,具体而言,涉及一种基于组织遗传的高强度无取向硅钢及其制备方法。

背景技术:

2.新能源汽车驱动电机可将在电池中的电能转换为汽车行驶的动能,与一般工业用电机不同,为了保证汽车的良好驾驶性能,驱动电机要求具有高运转效率和高功率密度。高运转效率需要大幅降低铁芯的损耗特性,高功率密度需要铁芯材料具有较高的磁感应强度和转速。因此,无取向硅钢片作为驱动电机的铁芯材料,保证高磁感、高频下低铁损的同时,也要显著提升强度,承受高转速引起的高应力状态。

3.制备高强度无取向硅钢的传统方法主要是固溶强化、析出强化、位错强化这三种。日本企业针对高强度无取向硅钢的研究起步最早,其早期主要基于固溶强化机制进行产品开发,并公布了大量技术专利。新日铁通过添加p、mn和ni元素将硅钢强度提升至600mpa以上(high-tensile-strength non-oriented electrical steel sheet with good workability and magnetic properties:japan,h1-162748[p].1989.)。但是,金属ni价格高昂,固溶强化恶化了材料可加工性,p元素在晶界偏聚后容易引起脆性断裂,均不利于后续冷轧变形。宝钢cn102453838a专利在常化和退火时利用“高温段慢冷+低温段快冷”抑制了常化板中碳/氮化物粗化对织构的恶化,退火后形成尺寸和密度适宜的cr、ni金属相,材料强度达到500-700mpa。基于薄带连铸工艺和传统冷轧工艺,专利cn106282781a和专利cn107130169b利用450-650℃时效促进了纳米级含cu粒子的析出,硅钢屈服强度超过700mpa,较传统3.0%si钢提升了约300mpa。位错强化是通过不完全再结晶退火保留部分变形基体,其高密度位错在塑性变形时会发生缠结而提升材料强度。专利cn107130169b通过低温卷曲和连续退火保留部分变形晶粒后获得了屈服强度高于500mpa的硅钢板。耦合以上两种或三种强化机制是目前常用的高强度无取向硅钢制备路线。新日铁专利ep1679386a1和cn102007226a通过添加mn、cu和b等元素,基于固溶强化和析出强化为主、位错强化为辅的方法,合理调控再结晶分数及晶粒尺寸,制备了400-800mpa的hst系列产品。住友金属us2011/0042625a1专利采用“析出强化+位错强化”理念,将添加了mn和ti等元素的热轧板进行低温卷曲后冷轧至0.27-0.50mm,经820℃退火后获得了强度高于600mpa的sxrc系列硅钢产品。专利cn107974620a结合nbc、nb(c,n)粒子析出和不完全再结晶退火,将3.0%si钢提升至600mpa水平。专利cn106435358利用弥散的nbc析出粒子及2-15μm细晶组织也将材料屈服强度提升至同等水平。

[0004]

虽然上述方法可有效提升硅钢强度,但存在明显的技术瓶颈。一方面,添加固溶元素会提升初始硬度和强度而降低材料的可加工性,添加第二相形成元素后析出的杂质粒子对铁损不利;另一方面,保留大量位错缺陷会引起内应力场,导致磁畴壁移动困难,进而恶化铁损,研究证实不完全再结晶3.0%si钢的铁损p

15/50

显著高出完全再结晶样品约1.0w/kg(退火温度对无取向3.2%si钢组织、织构及磁性能的影响[j].材料热处理学报,2021,42

(4):74-80.)。由此可见,现有的驱动电机用硅钢材料存在强度与磁性能“此消彼长”的矛盾关系,其综合性能仍有很大进步空间。

[0005]

因此,基于无取向硅钢多阶段轧制工艺,探索能够实现材料磁性能和强度协同提升的制备技术,对提升驱动电机铁芯性能、增强我国新能源汽车产业的国际竞争力具有重要意义。

技术实现要素:

[0006]

本发明要解决的技术问题是提供一种基于组织遗传的高强度无取向硅钢的制备方法,以解决常规方法制备无取向硅钢的可加工性差,且强度与磁性能一般的问题。

[0007]

为了解决上述问题,本发明提供了一种基于组织遗传的高强度无取向硅钢的制备方法,包括以下步骤:

[0008]

s1:冶炼和铸造后得到初始钢锭,所述初始钢锭的成分以质量份数计,包括:si 3.0%-6.5%,c≤0.009%,mn 0.01%-0.4%,al 0.005%-0.5%,cr≤0.5%,s≤0.008%,p≤0.02%,n≤0.005%,余量为fe以及不可避免的杂质;

[0009]

s2:将所述步骤s1的所述初始钢锭锻造为方坯后进行热轧处理得到热轧板,热轧处理的温度为1100-1250℃,待热轧轧制完毕后将上述热轧板进行卷曲;

[0010]

s3:将所述步骤s2卷曲后的所述热轧板进行酸洗以除氧化,酸洗后将热轧板进行多阶段冷轧或多阶段温轧处理得到轧板,且所述轧制的温度为20℃-650℃;

[0011]

s4:将所述步骤s3得到的所述轧板进行退火处理后,得到基于组织遗传的高强度无取向硅钢。

[0012]

作为优选的方案,所述步骤s2中,所述热轧处理的条件为压下率大于95%。

[0013]

作为优选的方案,所述热轧处理后,所述热轧板的厚度为2-3mm。

[0014]

作为优选的方案,所述步骤s3中,所述多阶段冷轧或多阶段温轧处理的工序次数为2-5次。

[0015]

作为优选的方案,所述多阶段冷轧或多阶段温轧的条件为:轧制温度25℃-650℃,且在每阶段之间进行退火,所述退火的温度为700-850℃,每阶段轧制的压下率为30%-60%。

[0016]

作为优选的方案,所述轧板的厚度为0.20-0.50mm。

[0017]

作为优选的方案,所述步骤s4中,所述退火处理的温度为700-850℃。

[0018]

本发明要解决的另一个技术问题是,提供一种无取向硅钢,以解决常规无取向硅钢难以同时满足保证高磁感、高频下低铁损且具有较高强度要求的问题,提供一种能够承受高转速引起的高应力状态的无取向硅钢。

[0019]

为了解决上述问题,本发明提供了一种基于组织遗传的高强度无取向硅钢,所述无取向硅钢通过上述任一项所述制备方法制备得到。

附图说明

[0020]

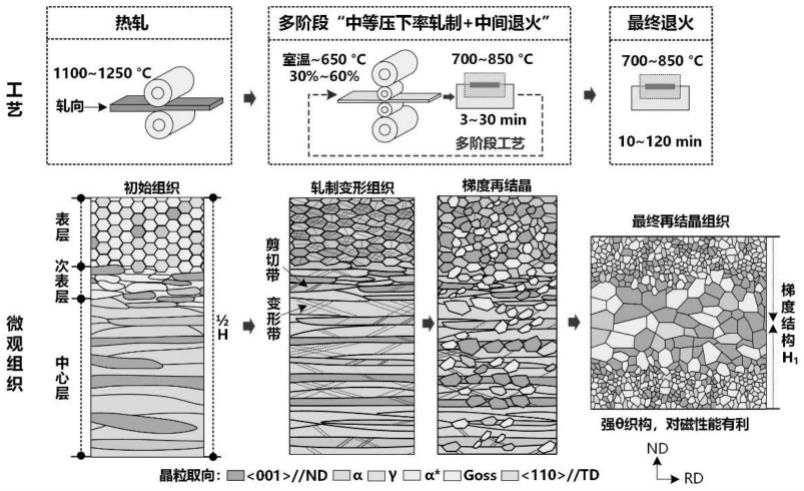

图1为本发明一种基于组织遗传的高强度无取向硅钢制备方法的工艺与组织演变示意图;

[0021]

图2为fe-6.5%si无取向硅钢热轧板经中等压下率温轧(40%)和低温退火(750

℃)后的微观组织图;

[0022]

图3为含cr的fe-6.5%si无取向硅钢热轧板微观组织与织构。

具体实施方式

[0023]

下面将对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0024]

本发明提供了一种基于组织遗传的高强度无取向硅钢的制备方法,以解决常规方法制备无取向硅钢的可加工性差,且强度与磁性能一般的问题。

[0025]

为了解决上述问题,本发明提供了一种基于组织遗传的高强度无取向硅钢的制备方法,包括以下步骤:

[0026]

s1:冶炼和铸造后得到初始钢锭,所述初始钢锭的成分以质量份数计,包括:si 3.0%-6.5%,c≤0.009%,mn 0.01%-0.4%,al 0.005%-0.5%,cr≤0.5%,s≤0.008%,p≤0.02%,n≤0.005%,余量为fe以及不可避免的杂质;

[0027]

s2:将所述步骤s1的所述初始钢锭锻造为方坯后进行热轧处理得到热轧板,热轧处理的温度为1100-1250℃,待热轧轧制完毕后将上述热轧板进行卷曲;

[0028]

s3:将所述步骤s2卷曲后的所述热轧板进行酸洗以除氧化,酸洗后将热轧板进行多阶段冷轧或多阶段温轧处理得到轧板,且所述轧制的温度为20℃-650℃;

[0029]

s4:将所述步骤s3得到的所述轧板进行退火处理后,得到基于组织遗传的高强度无取向硅钢。

[0030]

优选的,所述步骤s2中,所述热轧处理的条件为压下率大于95%。

[0031]

优选的,所述热轧处理后,所述热轧板的厚度为2-3mm。

[0032]

优选的,所述步骤s3中,所述多阶段冷轧或多阶段温轧处理的工序次数为2-5次。

[0033]

优选的,所述多阶段冷轧或多阶段温轧的条件为:轧制温度25℃-650℃,且在每阶段之间进行退火,所述退火的温度为700℃-850℃,每阶段轧制的压下率为30%-60%。

[0034]

优选的,所述轧板的厚度为0.20-0.50mm。

[0035]

优选的,所述步骤s4中,所述退火处理的温度为700-850℃。

[0036]

本发明还提供了一种基于组织遗传的高强度无取向硅钢,所述无取向硅钢通过上述任一项所述制备方法制备得到。

[0037]

下面,结合附图和具体实施例、具体数据以及具体的操作条件对本发明进行详细说明,但本发明的保护范围不受附图和实施例所限。

[0038]

在以下具体实施过程中,本发明高强度无取向硅钢薄带的制备方法流程如下:冶炼

→

铸造

→

锻造

→

热轧

→

多阶段冷轧/温轧+中间退火

→

最终退火。热轧开轧温度控制在1100-1250℃,压下率》95%,轧至2-3mm后进行卷曲;热轧板开卷酸洗后进行多阶段冷轧或温轧变形,轧制温度为室温-650℃,阶段间采用700-850℃中间退火3-30min,每阶段压下率控制在30%-60%,轧至0.20-0.50mm厚度,进行700-850℃、10-120min最终退火,得到磁感b

50

≥1.60t、屈服强度≥500mpa的高强度无取向硅钢薄带。

[0039]

本发明实施例中,退火板磁感应强度采用单片磁性检测仪测量,观测热轧板、温轧板和退火板微观组织与晶粒取向采用配备在场发射扫描电子显微镜上的电子背散射衍射

系统进行采集,力学性能采用电子万能试验机进行测试。

[0040]

实施例1

[0041]

s1:按照所述化学成分范围进行冶炼和铸造,所得铸坯的化学成分为(wt%):si:6.5;c:0.009;mn:0.011;al:0.005;s:0.005;n:0.0002,其余为fe。

[0042]

s2:将铸件在1200℃箱式加热炉中保温2h后锻造成截面尺寸为70

×

70mm的方坯。

[0043]

将方坯重新加热至1200℃保温30min后,在二辊可逆式轧机上进行多道次热轧,轧至厚度约为2.0mm(总压下率为97%),宽度约为100mm。

[0044]

s3:将热轧板经分段切割和酸洗后,在650℃箱式炉保温3min后开始第一阶段温轧,每道次间回炉保温1min,轧至1.2mm后空冷至室温,压下率约为40%。

[0045]

将第一阶段温轧板进行中间退火,退火温度为750℃,时间为5min。

[0046]

将中间退火板450℃保温3min后开始进行第二阶段温轧,每道次间回炉保温1min,轧至0.5mm后空冷至室温,压下率约为58.3%。

[0047]

s4:将温轧板进行最终退火,退火温度为750℃,时间为10min。

[0048]

采用低浓度盐酸溶液去除表面氧化皮,迅速吹干,得到fe-6.5%si无取向硅钢片。

[0049]

图2为热轧-第一阶段中等压下率温轧-中间退火过程中的微观组织演变。可以看出,40%压下率温轧继承了梯度结构,中心层遗传了热轧组织中部分《001》//nd取向变形基体。经过750℃、5min退火后,板材沿厚度方向出现了梯度再结晶行为:表层形成等轴细晶组织,中心层保留的《001》//nd基体中《001》//nd取向晶粒择优形核,而且尺寸优势显著。

[0050]

所得的fe-6.5%si无取向硅钢片磁感b

50

为1.63t,屈服强度为570mpa。

[0051]

实施例2

[0052]

s1:按照所述化学成分范围进行冶炼和铸造,所得铸坯厚度约为92mm,化学成分为(wt%):si:6.5;cr:0.5;c:0.003;mn:0.10;al:0.005;s:0.004,其余为fe。

[0053]

s2:将铸件在1250℃箱式加热炉中保温4h后轧至30mm厚度,随后在1250℃保温0.5h后轧至2.9mm厚度,总压下率为97%。

[0054]

s3:将热轧板经分段切割和酸洗后,在750℃箱式炉保温3min后开始第一阶段温轧,每道次间回炉保温1min,轧至1.8mm后空冷至室温,压下率约为38%。

[0055]

将第一阶段温轧板进行中间退火,退火温度为750℃,时间为5min。

[0056]

将第一阶段中间退火板650℃保温3min后开始进行第二阶段温轧,每道次间回炉保温1min,轧至1.0mm后空冷至室温,压下率约为44%。

[0057]

将第二阶段温轧板进行中间退火,退火温度为750℃,时间为5min。

[0058]

将第二阶段中间退火板450℃保温3min后开始进行第三阶段温轧,每道次间回炉保温1min,轧至0.5mm后空冷至室温,压下率约为50%。

[0059]

s4:将第三阶段温轧板进行最终退火,退火温度为750℃,时间为10min。

[0060]

采用低浓度盐酸溶液去除表面氧化皮,迅速吹干,得到fe-6.5%si无取向硅钢片。

[0061]

图3为含cr的fe-6.5%si无取向硅钢热轧板组织和织构。可以看出,控制热轧温度为1250℃,制备出了具有梯度结构的初始热轧板。其表层为强goss织构,中心层以《110》//rd和《001》//nd织构为主。

[0062]

所得含cr的fe-6.5%si无取向硅钢片磁感b

50

为1.61t,屈服强度为620mpa。

[0063]

实施例3

[0064]

s1:按照所述化学成分范围进行冶炼和铸造,所得铸坯化学成分为(wt%):si:3.2;c:0.003;mn:0.29;al:0.5;s:0.002,其余为fe。

[0065]

s2:将铸件在1150℃箱式加热炉中保温2h后锻造成截面尺寸为100

×

100mm的方坯。

[0066]

将方坯重新加热至1200℃保温30min后,在二辊可逆式轧机上进行多道次热轧,轧至厚度约为2.2mm(总压下率为98%),宽度约为120mm。

[0067]

s3:将热轧板经分段切割和酸洗后,进行第一阶段冷轧,轧至1.2mm后空冷至室温,压下率约为45%。

[0068]

将第一阶段冷轧板进行中间退火,退火温度为800℃,时间为3min。

[0069]

将中间退火板进行第二阶段冷轧,轧至0.5mm,压下率约为58%。

[0070]

s4:将第二阶段冷轧板进行最终退火,退火温度为800℃,时间为10min,得到fe-3.2%si无取向硅钢片。

[0071]

所得的fe-3.2%si无取向硅钢片磁感b

50

为1.68t,屈服强度为530mpa。

[0072]

通过上述实施例1-3,也是进一步地证明了,本发明所提供的一种基于组织遗传的高强度无取向硅钢的制备方法所制备得到的无取向硅钢无论是在强度还是磁性能上都有着优异的表现,解决了常规制备方法制备无取向硅钢无法同时满足二者皆优的问题,同时本发明的制备方法简单,无需繁琐的步骤与设备,提供了一种综合性能强的基于组织遗传的高强度无取向硅钢及其制备方法。

[0073]

虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员,在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1