一种高精密轨道磨削砂轮组及其生产工艺的制作方法

1.本发明涉及砂轮生产技术领域,尤其涉及一种高精密轨道磨削砂轮组及其生产工艺。

背景技术:

2.砂轮又称固结磨具,砂轮是由结合剂将普通磨料固结成一定形状(多数为圆形,中央有通孔),并具有一定强度的固结磨具。其一般由磨料、结合剂和气孔构成,这三部分常称为固结磨具的三要素。按照结合剂的不同分类,常见的有陶瓷(结合剂)砂轮、树脂(结合剂)砂轮、橡胶(结合剂)砂轮。砂轮是磨具中用量最大、使用面最广的一种,使用时高速旋转,可对金属或非金属工件的外圆、内圆、平面和各种型面等进行粗磨、半精磨和精磨以及开槽和切断等。

3.轨道修磨常采用修磨机车,修磨机车所用的砂轮即轨道磨削砂轮组。轨道磨削砂轮组是一种性能要求非常高的专用磨具,修磨时使用砂轮的端面进行振动修磨,垂直方向的压力采用液压调节加压,因此,砂轮承受的负荷非常大,而且是露天作业,就需要砂轮具有强度高、耐磨性好、磨削比高、耐候性好等特点,尤其是砂轮使用的磨料必须结构致密、热物理性能好,选择强度高、耐磨性好的结合剂,这样才能保证砂轮能够承受重负荷的强力振动修磨,满足铁轨修磨的要求。

4.申请公布号为cn104290043b的中国专利申请文件公开了一种铁轨修磨砂轮及其制备方法,砂轮包括基体和磨削体,基体中心为安装孔以及设置在安装孔周围的若干通孔,基体正面围绕安装孔同轴设置有第一侧壁、第二侧壁和第三侧壁,在第一侧壁和第二侧壁之间、第二侧壁和第三侧壁之间形成有槽,通孔设置在第二侧壁和第三侧壁之间的槽中,磨削体的一端设置有与基体上的槽和通孔相匹配的凸起,磨削体与基体通过凸起和槽匹配连接,然后经过压制、硬化后制得铁轨修磨砂轮,其中,磨削体由以下重量份数的成分组成:磨料:100份、酚醛树脂液:4-6份、酚醛树脂粉:10-13份、填料:15-30份。本发明铁轨修磨砂轮综合性能好、能承受重负荷的强力振动修磨且安全性能高。

5.针对上述的铁轨修磨砂轮及其制备方法,发明人认为为了进一步提高砂轮的硬度和耐磨性能,避免砂轮在使用过程中发生大量的磨损,从而延长砂轮的使用寿命,需要在此基础上进一步对配方原料进行调整,同时在对装在模具内的成型料进行压制时,目前大多还需配备工作人员在旁拿放模具,并将其拿到压力机下压制成型得到砂轮坯,且在压制成型后再将模具拿出,因此在使用过程中容易导致工作人员存在安全隐患,从而影响砂轮生产效率。

技术实现要素:

6.基于现有的上述技术问题,本发明提出了一种高精密轨道磨削砂轮组及其生产工艺。

7.本发明提出的一种高精密轨道磨削砂轮组及其生产工艺,包括由以下成分组成原

料:磨料、私结剂、粘接剂、填料。

8.优选地,所述磨料为棕刚玉、金刚石、耐磨钢粉、锆刚玉,所述磨料的比重占比分别为棕刚玉40%-50%、耐磨钢粉5%-15%、锆刚玉20%-30%、余量为金刚石。

9.通过上述技术方案,棕刚玉、金刚石、耐磨钢粉和锆刚玉多种磨料混合使用,结合其各自的优点,使砂轮组的性能达到最优状态,以满足高强度的磨削要求,其中锆刚玉是以氧化铝、氧化锆为原料在电弧炉中经2000℃以上高温冶炼而成,它的韧性大、强度高、耐磨性好,在对轨道的重负荷磨削过程中,表现出极高的磨削效率,棕刚玉是用矾土、碳素材料、铁屑三种原料在电弧炉中经过融化还原而制得的棕褐色人造刚玉,作为最基本的磨料,因其磨削性能好,适用范围广,价格便宜,被广泛应用,因此用棕刚玉代替部分锆刚玉以降低成本,其中金刚石是一种由碳元素组成的矿物,是自然界由单质元素组成的粒子物质,同时是自然界中最坚硬的物质,因此化学性质稳定,具有耐酸性和耐碱性,且耐磨钢粉的耐磨损性能强,两者的结合有助于提高砂轮组的磨削效率,还可以提高砂轮组的强度、耐候性、抗疲劳等性能,延长砂轮组的使用寿命。

10.优选地,所述私结剂为硼酚醛树脂,所述粘接剂为环氧树脂。

11.通过上述技术方案,硼酚醛树脂具有比普通酚醛树脂高的耐热性,瞬时耐高温性能、耐热氧化性能、防中子辐射等优良特性,但其固化速度慢,因此有助于保证各个原料之间能进行充分的反应,同时使得原料保持湿润,便于使其成型,环氧树脂优良的物理机械和电绝缘性能、与各种材料的粘接性能、以及其使用工艺的灵活性是其他热固性塑料所不具备的,具有较好的粘接强度和耐化学性能,有助于将各个原料紧密连接在一起,从而便于挤压成型。

12.优选地,所述填料为粉状冰晶石、研磨剂、白云石、碳化硅粉所述磨料的比重占比分别为粉状冰晶石30%-40%、研磨剂30%-40%,白云石20%-30%,余量为碳化硅粉;所述研磨剂为氧化铈。

13.通过上述技术方案,填料可以同时起到改变砂轮性能和降低成本的作用,同时填料作为磨料的填充材料,其与磨料的配合使用,达到一个良好的填充效果,填料的主要成分冰晶石熔点较低,可降低磨削热,增强自锐性,防止砂轮堵塞,提高砂轮强度,另一主要成分研磨剂氧化铈用于研磨和抛光,使用时磨粒呈自由状态,优异的润滑性能,抗磨性能,提高砂轮组的加工精度,有效地保护砂轮组,延长砂轮组的使用寿命,白云石加热到700~900℃时分解为二氧化碳和氧化钙、氧化镁的混合物,易与水发生反应,当白云石经1500℃煅烧时,氧化镁成为方镁石,氧化钙转变为结晶 a-cao,结构致密,抗水性强,耐火度高达2300℃,提高砂轮组的硬度,改善砂轮摩擦磨损性能,降低成本,碳化硅具有耐腐蚀、耐高温、强度大、显微硬度高达2840-3320kg/mm2、导热性能良好、抗冲击等特性,加入适量的碳化硅不仅有助于提高砂轮组的磨削效率,更能够提高砂轮组的强度和耐候性。

14.优选地,所述一种高精密轨道磨削砂轮组的生产工艺,包括如下步骤,s1、配料,按配方要求称量好所需要的各自原料;s2、混料,按工艺要求把磨料以及其他各自原料按先后顺序、时间要求混合为成型料,并装入模具内,通过第一滚筒输送机运输到下一程序;s3、成型,通过运输拿取机构将模具放到压力机上,使用压力机将模具内的成型料压制呈所需要形状的砂轮毛坯,再通过运输拿取机构将成型料压制完成后的模具运输到第

二滚筒输送机上;s4、干燥;s5、烧成;s6、加工,用机床或磨床将烧后胚体的外圆、平面、孔径加工为成品;s7、检验;s8、包装入库。

15.优选地,所述第一滚筒输送机的侧板内表面设置有限位开关,所述第一滚筒输送机的侧板内表面设置有伸缩顶起机构,所述伸缩顶起机构包括支撑板,所述支撑板的上表面两侧分别与所述第一滚筒输送机的侧板下表面固定连接,所述支撑板的上表面固定安装有两个推动气缸,两个所述推动气缸的活塞杆一端均固定连接有滑板,所述第一滚筒输送机的两个侧板内表面分别开设有滑槽,所述滑板的两侧分别与所述滑槽的内壁滑动卡接。

16.通过上述技术方案,限位开关通过感应模具控制第一滚筒输送机的运行,推动气缸活塞杆的伸出带动滑板沿着滑槽在支撑板上移动,进而带动滑板伸出第一滚筒输送机外。

17.优选地,所述支撑板的上表面固定连接有下固定板,所述下固定板的表面通过销轴铰接有剪刀架,所述剪刀架的上端通过另一销轴铰接有上固定板,所述上固定板和所述下固定板的表面分别开设有限位槽,所述限位槽的内壁滑动卡接有滑杆,所述滑杆的两端分别延伸出所述限位槽并与所述剪刀架的两端铰接,所述下固定板的内表面固定安装有第一液压缸,所述第一液压缸的活塞杆一端与所述滑杆的表面固定连接,所述上固定板的上表面固定连接有放置板。

18.通过上述技术方案,第一液压缸活塞杆的收缩带动滑杆沿着限位槽的内壁移动,从而带动剪刀架伸展,剪刀架的伸展带动上固定板上移,进而带动放置板上移,直到放置板与第一滚筒输送机上的滚筒处于同一水平位。

19.优选地,所述运输拿取机构包括两个分别安装在所述压力机两侧的安装座,两个所述安装座的一侧分别开设有凹槽,两个所述凹槽的内壁分别通过轴承安装有螺杆,两个所述安装座的一侧分别固定安装有伺服电机,所述伺服电机的输出轴一端延伸至所述凹槽内并与所述螺杆的一端固定套接,所述螺杆的外表面螺纹连接有滑块,所述滑块的表面与所述凹槽的内壁滑动卡接。

20.通过上述技术方案,两个伺服电机输出轴的转动频率和方向保持一致,使得两个伺服电机输出轴的转动分别带动两个螺杆进行同步转动,并使得两个滑块分别沿着凹槽在螺杆上进行同一方向上的移动。

21.优选地,所述滑块延伸至所述凹槽外的表面开设有穿孔,所述压力机的支架两侧分别固定安装有定位板,所述定位板的外表面与所述穿孔的内壁滑动卡接。

22.通过上述技术方案,滑块的移动带动穿孔沿着定位板的表面滑动,从而通过定位板对滑块进行支撑。

23.优选地,所述滑块延伸至所述凹槽外的上表面固定安装有第二液压缸,所述第二液压缸的活塞杆一端固定连接有连接块,所述连接块的下表面固定安装有第三液压缸,所述第三液压缸的活塞杆一端通过连接件固定安装有真空吸盘。

24.通过上述技术方案,滑块的移动带动第二液压缸、连接块、第三液压缸和真空吸盘

进行同步移动,第二液压缸活塞杆的伸缩带动连接块、第三液压缸和真空吸盘前后移动,第三液压缸活塞杆的伸缩带动真空吸盘上下移动。

25.本发明中的有益效果为:1、通过添加金刚石和耐磨钢粉,使得生产后砂轮的硬度和耐磨损性得到进一步的提升,且金刚石坚硬、化学性质稳定,从而提高砂轮的强度和耐候性,有助于提高砂轮组的磨削效率,并有效延长砂轮组的使用寿命。

26.2、通过设置伸缩顶起机构,便于将放置好成型料的模具通过第一滚筒输送机运输到放置板上,进而与运输拿取机构进行配合,使得运输拿取机构将模具运输到压力机上,从而便于压力机对模具内的成型料压制成型,减少人工运输模具浪费的时间,从而提高生产效率。

27.3、通过设置运输拿取机构,便于自动将通过第一滚筒输送机运输来的模具放到压力机上,并在压力机对模具内的成型料挤压成型后将其运输到第二滚筒输送机上运走,避免人工直接与压力机接触产生危险,且提高生产效率。

附图说明

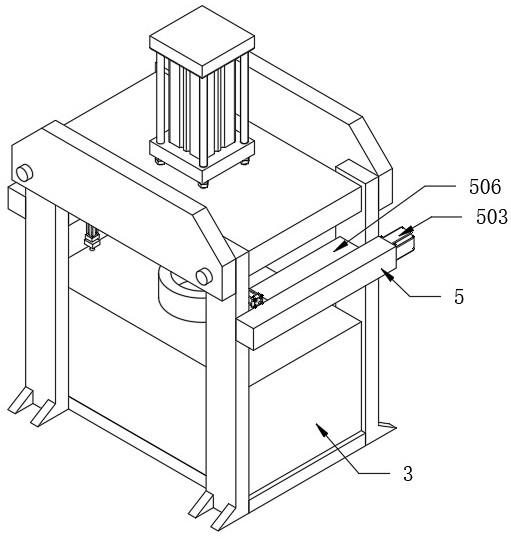

28.图1为本发明提出的一种高精密轨道磨削砂轮组及其生产工艺的示意图;图2为本发明提出的一种高精密轨道磨削砂轮组及其生产工艺的第一滚筒输送机结构立体图;图3为本发明提出的一种高精密轨道磨削砂轮组及其生产工艺的推动气缸结构立体图;图4为本发明提出的一种高精密轨道磨削砂轮组及其生产工艺的滑板结构立体图;图5为本发明提出的一种高精密轨道磨削砂轮组及其生产工艺的第一液压缸结构立体图;图6为本发明提出的一种高精密轨道磨削砂轮组及其生产工艺的安装座结构立体图;图7为本发明提出的一种高精密轨道磨削砂轮组及其生产工艺的第三液压缸结构立体图;图8为本发明提出的一种高精密轨道磨削砂轮组及其生产工艺的定位板结构立体图;图9为本发明提出的一种高精密轨道磨削砂轮组及其生产工艺的滑块结构立体图。

29.图中:1、第一滚筒输送机;11、限位开关;2、支撑板;201、推动气缸;202、滑板;203、滑槽;204、下固定板;205、剪刀架;206、上固定板;207、限位槽;208、滑杆;209、第一液压缸;210、放置板;3、压力机;4、第二滚筒输送机;5、安装座;501、凹槽;502、螺杆;503、伺服电机;504、滑块;505、穿孔;506、定位板;507、第二液压缸;508、连接块;509、第三液压缸;510、真空吸盘。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

31.参照图1-9,一种高精密轨道磨削砂轮组及其生产工艺,包括由以下成分组成原料:磨料、私结剂、粘接剂、填料。

32.磨料为棕刚玉、金刚石、耐磨钢粉、锆刚玉,磨料的比重占比分别为棕刚玉40%-50%、耐磨钢粉5%-15%、锆刚玉20%-30%、余量为金刚石,通过添加金刚石和耐磨钢粉,使得生产后砂轮的硬度和耐磨损性得到进一步的提升,且金刚石坚硬、化学性质稳定,从而提高砂轮的强度和耐候性,有助于提高砂轮组的磨削效率,并有效延长砂轮组的使用寿命。

33.私结剂为硼酚醛树脂,粘接剂为环氧树脂,硼酚醛树脂具有比普通酚醛树脂高的耐热性,瞬时耐高温性能、耐热氧化性能、防中子辐射等优良特性,但其固化速度慢,因此有助于保证各个原料之间能进行充分的反应,同时使得原料保持湿润,便于使其成型,环氧树脂优良的物理机械和电绝缘性能、与各种材料的粘接性能、以及其使用工艺的灵活性是其他热固性塑料所不具备的,具有较好的粘接强度和耐化学性能,有助于将各个原料紧密连接在一起,从而便于挤压成型。

34.填料为粉状冰晶石、研磨剂、白云石、碳化硅粉磨料的比重占比分别为粉状冰晶石30%-40%、研磨剂30%-40%,白云石20%-30%,余量为碳化硅粉,研磨剂为氧化铈,填料的主要成分冰晶石熔点较低,可降低磨削热,增强自锐性,防止砂轮堵塞,提高砂轮强度,另一主要成分研磨剂氧化铈用于研磨和抛光,使用时磨粒呈自由状态,优异的润滑性能,抗磨性能,提高砂轮组的加工精度,有效地保护砂轮组,延长砂轮组的使用寿命,白云石经煅烧后,结构致密,抗水性强,耐火度高,提高砂轮组的硬度,改善砂轮摩擦磨损性能,降低成本,碳化硅具有耐腐蚀、耐高温、强度大、导热性能良好、抗冲击等特性,加入适量的碳化硅不仅有助于提高砂轮组的磨削效率,更能够提高砂轮组的强度和耐候性。

35.包括如下步骤,s1、配料,按配方要求称量好所需要的各自原料;s2、混料,按工艺要求把磨料以及其他各自原料按先后顺序、时间要求混合为成型料,并装入模具内,通过第一滚筒输送机1运输到下一程序;s3、成型,通过运输拿取机构将模具放到压力机3上,使用压力机3将模具内的成型料压制呈所需要形状的砂轮毛坯,再通过运输拿取机构将成型料压制完成后的模具运输到第二滚筒输送机4上;s4、干燥;s5、烧成;s6、加工,用机床或磨床将烧后胚体的外圆、平面、孔径加工为成品;s7、检验;s8、包装入库。

36.为了便于运输装有成型料的模具,设置第一滚筒输送机1,并在第一滚筒输送机1上安装限位开关11,防止第一滚筒输送机1上运输的模具掉落;为了对通过第一滚筒输送机1运输的模具进行支撑,在第一滚筒输送机1的侧板内表面设置有伸缩顶起机构,伸缩顶起机构包括支撑板2,支撑板2的上表面两侧分别与第一滚筒输送机1的侧板下表面固定连接,支撑板2的上表面固定安装有两个推动气缸201,两个

推动气缸201的活塞杆一端均固定连接有滑板202,第一滚筒输送机1的两个侧板内表面分别开设有滑槽203,滑板202的两侧分别与滑槽203的内壁滑动卡接,推动气缸201活塞杆的伸出带动滑板202沿着滑槽203在支撑板2上移动,进而带动滑板202伸出第一滚筒输送机1外,防止在不使用时占用空间。

37.为了便于运输拿取机构将模具运输到压力机3上,在支撑板2的上表面固定连接有下固定板204,下固定板204的表面通过销轴铰接有剪刀架205,剪刀架205的上端通过另一销轴铰接有上固定板206,上固定板206和下固定板204的表面分别开设有限位槽207,限位槽207的内壁滑动卡接有滑杆208,滑杆208的两端分别延伸出限位槽207并与剪刀架205的两端铰接,下固定板204的内表面固定安装有第一液压缸209,第一液压缸209的活塞杆一端与滑杆208的表面固定连接,上固定板206的上表面固定连接有放置板210,第一液压缸209活塞杆的收缩带动滑杆208沿着限位槽210的内壁移动,从而带动剪刀架205伸展,剪刀架205的伸展带动上固定板206上移,进而带动放置板210上移,直到放置板210与第一滚筒输送机1上的滚筒处于同一水平位,同时通过剪刀架205的收缩便于进行收纳,从而减少占用空间。

38.通过设置伸缩顶起机构,便于将放置好成型料的模具通过第一滚筒输送机1运输到放置板210上,进而与运输拿取机构进行配合,使得运输拿取机构将模具运输到压力机3上,从而便于压力机3对模具内的成型料压制成型,减少人工运输模具浪费的时间,从而提高生产效率。

39.为了实现自动将模具运输到压力机3上,运输拿取机构包括两个分别安装在压力机3两侧的安装座5,两个安装座5的一侧分别开设有凹槽501,两个凹槽501的内壁分别通过轴承安装有螺杆502,两个安装座5的一侧分别固定安装有伺服电机503,伺服电机503的输出轴一端延伸至凹槽501内并与螺杆502的一端固定套接,螺杆502的外表面螺纹连接有滑块504,滑块504的表面与凹槽501的内壁滑动卡接,两个伺服电机503输出轴的转动频率和方向保持一致,使得两个伺服电机503输出轴的转动分别带动两个螺杆502进行同步转动,并使得两个滑块504分别沿着凹槽501在螺杆502上进行同一方向上的移动。

40.为了对滑块504进行支撑,在滑块504延伸至凹槽501外的表面开设有穿孔505,压力机3的支架两侧分别固定安装有定位板506,定位板506的外表面与穿孔505的内壁滑动卡接,滑块504的移动通过穿孔505在定位板506上移动。

41.为了对模具进行拿取,在滑块504延伸至凹槽501外的上表面固定安装有第二液压缸507,第二液压缸507的活塞杆一端固定连接有连接块508,连接块508的下表面固定安装有第三液压缸509,第三液压缸509的活塞杆一端通过连接件固定安装有真空吸盘510,滑块504的移动带动第二液压缸507、连接块508、第三液压缸509和真空吸盘510进行同步移动,第二液压缸507活塞杆的伸缩带动连接块508、第三液压缸509和真空吸盘510前后移动,第三液压缸509活塞杆的伸缩带动真空吸盘510上下移动。

42.通过设置运输拿取机构,便于自动将通过第一滚筒输送机1运输来的模具放到压力机3上,并在压力机3对模具内的成型料挤压成型后将其运输到第二滚筒输送机4上运走,避免人工直接与压力机3接触产生危险,且提高生产效率。

43.工作原理:使用时,支撑板2上两个推动气缸201的活塞杆一端伸出带动滑板202沿着滑槽203的内壁移出第一滚筒输送机1,下固定板204上的第一液压缸209活塞杆的收缩带

动滑杆208沿着限位槽207的内壁移动,从而带动剪刀架205伸展,剪刀架205的伸展带动上固定板206上移,进而带动放置板210上移,直到放置板210与第一滚筒输送机1上的滚筒处于同一水平位;装入成型料的模具通过第一滚筒输送机1进行运输,运输到被限位开关11感应到时,限位开关11控制第一滚筒输送机1停止运行一段时间,第一滚筒输送机1再次运行时,使得模具落到放置板210上,且下一模具被限位开关11感应到,限位开关11再次控制第一滚筒输送机1停止运行;伺服电机503输出轴的转动带动螺杆502转动,螺杆502的转动带动滑块504沿着凹槽501的内壁在螺杆502上向着放置板210的方向移动,滑块504的移动带动穿孔505沿着定位板506的表面滑动,同时滑块504的移动带动第二液压缸507、连接块508、第三液压缸509和真空吸盘510进行同步移动,当滑块504移动到与落到放置板210上的模具处于垂直方向上时,第二液压缸507活塞杆的伸出带动连接块508、第三液压缸509和真空吸盘510前移,直到真空吸盘510位于模具的上方,第三液压缸509活塞杆伸出带动真空吸盘510对模具进行吸附;之后第三液压缸509的活塞杆复位提起模具,伺服电机503的输出轴反向转动带动滑块504移动到压力机3的指定位置,将模具放在压力机3上,之后第二液压缸507的活塞杆复位,直到压力机3将模具内的成型料压制成型后,第二液压缸507和第三液压缸509将模具再次提起运输到第二滚筒输送机4上;重复上述步骤。

44.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1