一种奥氏体不锈钢、制备工艺及应用的制作方法

1.本发明属于不锈钢制备技术领域,尤其涉及一种奥氏体不锈钢、制备工艺及应用。

背景技术:

2.罐式集装箱是一种用于装运酒类、油类、液体食品、化学药品等液体货物的集装箱,主要由罐体和框架构成。罐体内胆多采用不锈钢制造,罐体外壁采用保温材料。框架采用高强度钢材制成,罐体放在框架中间。为满足罐体内胆耐腐蚀的性能需求,常采用18/10型奥氏体不锈钢。在实际应用中,罐体内胆除需要具有耐腐蚀性能外,还需要承受少量的压力(约0.6mpa),18/10型奥氏体不锈钢的强度不能满足需求,使用更高强度的钢种又会引起不必要的成本增加;另外制造罐式集装箱时需要对不锈钢材料进行焊接,罐式集装箱的大部分承压构件需要保持焊缝原貌而不允许打磨,这又对焊缝表面的焊接渣点发生量提出较高要求,奥氏体不锈钢在焊接时经常出现焊接渣点问题,严重影响焊缝外观,甚至降低焊接位置的耐腐蚀能力。因此,如何开发一种具有高强度且焊接性能好的奥氏体不锈钢,满足罐式集装箱、压力管道、压力容器等行业的使用需求,是本领域技术人员亟需解决的技术问题。

技术实现要素:

3.1.要解决的技术问题针对现有技术中罐体内胆除需要具有耐腐蚀性能外,还需要承受少量的压力(约0.6mpa),18/10型奥氏体不锈钢的强度不能满足需求,使用更高强度的钢种又会引起不必要的成本增加;另外制造罐式集装箱时需要对不锈钢材料进行焊接,大部分承压构件需要保持焊缝原貌而不允许打磨,这又对焊缝表面的焊接渣点发生量提出较高要求,而奥氏体不锈钢在焊接时经常出现焊接渣点问题,严重影响焊缝外观,甚至降低焊接位置的耐腐蚀能力等问题,本发明的目的在于提供一种奥氏体不锈钢、制备工艺及应用,通过对奥氏体不锈钢化学成分的设计,以及对重要成分的精细控制,在提高材料强度的同时,严格控制了焊接渣点发生量,保证了罐式集装箱对焊缝保持原貌的要求,同时还具备高耐氯离子环境点腐蚀能力,满足罐式集装箱、压力管道、压力容器等行业的环境使用需求。

4.2.技术方案为实现上述目的,达到上述技术效果,本发明采用如下技术方案:一种奥氏体不锈钢,其特点是按质量百分比计,化学成分包括:c 0.01~0.05%,si 0.2~1.0%,mn 0.5~2.5%,p≤0.035%,s≤0.002%,cr 17.0~19.0%,ni 8.0~12.0%,mo 1.8~3.0%, n 0.04~0.10%,alt 0.002~0.040%,ca 0.0005~0.0030%,tot.[o]≤0.0030%,其余为fe及不可避免的杂质;其中,alt指全铝含量,tot.[o]指全氧含量;所述奥氏体不锈钢需同时满足:(1) 奥氏体不锈钢基体内cas面积/所在夹杂物的面积<5%;(2) alt>0.010%时,als/alt≥0.90,其中als指酸溶铝;

(3) cr*n≥0.70。

[0005]

进一步地,所述奥氏体不锈钢满足pren ≥25.0,pren=cr+3.3mo+16n,其中pren指耐点蚀当量。

[0006]

一种奥氏体不锈钢的制备工艺,其特点是按照如下工艺制备:采用电弧炉(eaf)+aod的二步法进行冶炼并通过连铸获得连铸坯,其中,aod冶炼初期采用顶吹o2及侧吹n2或ar,当c含量低于0.0050%后,降低o2吹入量,当n≥0.040%后,用ar替代n2吹入;完成脱碳后,进行脱氧、脱硫及造渣作业,控制渣的碱度:5.0-7.0,通过侧吹n2或ar搅拌促进脱氧、脱硫产物上浮,控制s≤0.0015%,alt≤0.010%或者当alt>0.010%时,als/alt≥0.90,其他成分按照目标成分控制,出钢温度控制在1550℃~1620℃;aod出钢后对钢包进行完全扒渣作业;扒渣处理后,投入低熔点精炼渣,均匀覆盖钢水表面;然后喂钙线处理,并进行弱搅拌处理,控制ca含量0.0005-0.0030%,cr*n≥0.70,若cr*n<0.70,则吹入n2使其满足cr*n≥0.70;将上述钢水采用连铸工艺获得连铸坯。

[0007]

进一步地,所述奥氏体不锈钢按质量百分比计,化学成分包括:c 0.01~0.05%,si 0.2~1.0%,mn 0.5~2.5%,p≤0.035%,s≤0.002%,cr 17.0~19.0%,ni 8.0~12.0%,mo 1.8~3.0%, n 0.04~0.10%,alt 0.002~0.040%,ca 0.0005~0.0030%,tot.[o]≤0.0030%,其余为fe及不可避免的杂质;其中,alt指全铝含量,tot.[o]指全氧含量;所述奥氏体不锈钢需同时满足:(1) 奥氏体不锈钢基体内cas面积/所在夹杂物的面积<5%;(2) alt>0.010时,als/alt≥0.90,其中als指酸溶铝;(3) cr*n≥0.70。

[0008]

进一步地,所述奥氏体不锈钢满足pren ≥25.0,pren=cr+3.3mo+16n,其中pren指耐点蚀当量。

[0009]

进一步地,所述奥氏体不锈钢的制备工艺还包括采用连铸坯再加热

→

热轧

→

热退火酸洗,获得热轧奥氏体不锈钢。

[0010]

进一步地,所述奥氏体不锈钢的制备工艺还包括采用连铸坯再加热

→

热轧

→

热退火酸洗

→

冷轧

→

冷退火酸洗,获得冷轧奥氏体不锈钢。

[0011]

以下阐述本发明化学成分设计原理:c元素是奥氏体形成元素及奥氏体稳定元素,含量过低会影响奥氏体稳定性,因此设置下限0.01%,而c元素也是cr的碳化物形成元素,c含量过高,极易在焊接热循环时发生敏化问题,进一步在腐蚀环境下引起晶间腐蚀,因此,为了避免焊缝发生晶间腐蚀,提高焊接性,控制c含量在0.05%以下。

[0012]

si是脱氧元素,为保证足够的脱氧效果,应将si元素控制0.2%及以上,同时,si元素是铁素体元素,过高的si不利于奥氏体稳定性,而且会导致焊缝铁素体含量过高,影响焊缝的力学性能及耐腐蚀性能,因此控制si在1.0%以下。

[0013]

mn元素是强烈的奥氏体稳定化元素,为维持奥氏体稳定性,mn元素含量不低于0.5%;一般提高mn含量对耐蚀性影响不大,但随mn含量高于2.5%以后,对材料的耐蚀性有害,因此本发明中mn元素含量不超过2.5%。

[0014]

cr元素最重要的作用是保证耐蚀性,适当增加cr元素有利于提高n的溶解度,因此对强度有利,而且cr元素有利于耐点蚀性能的提高;但同时cr元素是铁素体形成元素,过多添加cr元素会同步增加奥氏体元素的增加,特别是ni元素,导致生产成本增加,因此设置cr 17.0~19.0%。

[0015]

n元素和c元素一样,是强烈的奥氏体形成和稳定化元素,同时也是是间隙元素,其具有较强的固溶强化作用,它的提高可以显著提高奥氏体钢的强度,而且n元素也有利于提高材料的耐腐蚀性能,但过高的n元素添加会引起炼钢难度的大幅增加,制造成本过高,因此设置n 0.04~0.10%;另外,如上所述,cr元素对提高n的溶解度有积极作用,因此,本发明同时限定cr*n≥0.7。在aod冶炼时,采用n2/n2+ar部分替代ar侧吹,一方面增加钢水的n含量达到目标要求保证强度需求,另一方面n2替代ar,降低生产成本。

[0016]

ni元素是奥氏体不锈钢中的重要元素,是强烈的奥氏体形成及稳定化元素,且有利于材料获得良好的强度、韧性配合;但是提高ni含量会大幅增加生产成本,而且ni含量过高会降低c元素在奥氏体中的溶解度,促进碳化物析出,降低耐蚀性,另外ni的增加会降低焊缝δ铁素体含量,增加凝固裂纹风险,因此设置ni 8.0~12.0%。

[0017]

mo元素能够显著提高不锈钢的耐点蚀性能和耐缝隙腐蚀性能,而且mo的添加有利于高温强度,在一些高温服役的环境下如印染设备等,有助于稳定结构的强度;但是mo会促进奥氏体不锈钢中金属间相的析出,对钢的耐蚀性和力学性能产生不利影响,因此设置mo 1.8~3.0%。

[0018]

al元素是脱氧剂,但在钢水中容易形成高熔点的尖晶石,影响浇注,这时会采用ca处理的方法对al类夹杂物进行改性,提高钢水的浇注性能。但al元素和ca元素的存在,特别是以氧化物夹杂的形式存在于材料基体中时,会在焊接时聚集上浮,形成焊接渣点,影响焊缝表面质量;这其中,形成焊接渣点的al主要以氧化物形式存在,即酸不溶铝(ali),其含量为全铝(alt)和酸溶铝(als)之差,在全铝(alt)超过0.01%时,仅限制alt已经不能满足减少焊接渣点的要求,需要额外控制als和alt的比值,即减少ali的占比来额外控制焊接效果,减少焊接渣点的发生。因此本发明控制alt 0.002~0.040%,并在alt>0.010%时,要求als/alt≥0.90。

[0019]

ca元素在炼钢时常用于夹杂物改性,提高浇注性能,但如上所述,过高的ca含量会增加焊接渣点发生的问题,而且,当ca与s结合,在夹杂物中以cas形式存在,面积百分比超过5%时,除了对焊接渣点不利以外,还会影响材料的耐点蚀性能,因此,限制ca 0.0005~0.0030%,且限制钢水中s≤0.002%。在冶炼过程中,在喂钙线进行该处理之前的aod冶炼阶段,在脱碳到位后,投入石灰进行造渣并控制渣的碱度:5.0-7.0,提高脱s能力。

[0020]

p和s作为杂质元素,控制p≤0.035%,s≤0.002%。而全氧含量tol.[o]主要来源于氧化物夹杂,如上所述,特别是al、ca类的氧化物夹杂是焊接渣点最重要的来源,因此,为了控制焊接渣点发生,控制tol.[o]≤0.0030%。

[0021]

pren指耐点蚀当量,是评价不锈钢耐点蚀能力常用的参数,pren越高,代表材料耐点蚀能力越强。pern由成分决定,pren=cr+3.3mo+16n。为控制材料具有较好的耐点蚀能力,要求pren≥25.0。

[0022]

本发明的另一个目的在于提供一种奥氏体不锈钢在制备罐式集装箱、压力管道、压力容器中的应用。

[0023]

3.有益效果与现有技术相比,本发明的有益效果是:通过对奥氏体不锈钢化学成分的设计,以及对重要成分的精细控制,在提高材料强度的同时,严格控制了焊接渣点发生量,保证了罐式集装箱对焊缝保持原貌的要求,同时还具备高耐氯离子环境点腐蚀能力,满足罐式集装箱、压力管道、压力容器等行业的环境使用需求。

附图说明

[0024]

下面结合附图对本发明做进一步说明。

[0025]

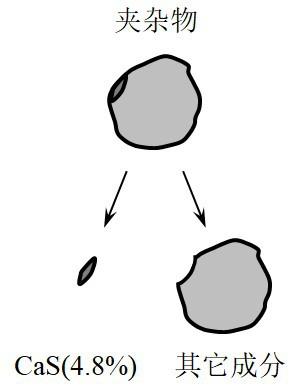

图1是本发明实施例6中奥氏体不锈钢基体内cas面积在所在夹杂物的面积占比示意图。

具体实施方式

[0026]

下面结合实施例、对比例对本发明做进一步说明,但本发明并不限于这些实施例。

[0027]

一种奥氏体不锈钢,按质量百分比计,化学成分包括:c 0.01~0.05%,si 0.2~1.0%,mn 0.5~2.5%,p≤0.035%,s≤0.002%,cr 17.0~19.0%,ni 8.0~12.0%,mo 1.8~3.0%, n 0.04~0.10%,alt 0.002~0.040%,ca 0.0005~0.0030%,tot.[o]≤0.0030%,其余为fe及不可避免的杂质;其中,alt指全铝含量,tot.[o]指全氧含量;所述奥氏体不锈钢需同时满足:(1) 奥氏体不锈钢基体内cas面积/所在夹杂物的面积<5%;(2) alt>0.010%时,als/alt≥0.90,其中als指酸溶铝;(3) cr*n≥0.70;所述奥氏体不锈钢满足pren ≥25.0,pren=cr+3.3mo+16n,其中pren指耐点蚀当量。

[0028]

所述奥氏体不锈钢按照如下工艺制备:采用eaf+aod+ccp工艺流程,采用电弧炉(eaf)+aod的二步法进行冶炼并通过连铸获得连铸坯,其中,aod冶炼初期采用顶吹o2及侧吹n2或ar,当c含量低于0.0050%后,降低o2吹入量,当n≥0.040%后,用ar替代n2吹入;完成脱碳后,进行脱氧、脱硫及造渣作业,控制渣的碱度:5.0-7.0,通过侧吹n2或ar搅拌促进脱氧、脱硫产物上浮,控制s≤0.0015%,alt≤0.010%或者当alt>0.010%时,als/alt≥0.90,其他成分按照目标成分控制,出钢温度控制在1550℃~1620℃;aod出钢后对钢包进行完全扒渣作业;扒渣处理后,投入低熔点精炼渣,均匀覆盖钢水表面;然后喂钙线处理,并进行弱搅拌处理,控制ca含量0.0005-0.0030%,cr*n≥0.70,若cr*n<0.70,则吹入n2使其满足要求;将上述钢水采用连铸工艺获得连铸坯。

[0029]

将上述连铸坯进行加热

→

热轧

→

热退火酸洗,获得热轧奥氏体不锈钢。

[0030]

将上述连铸坯进行加热

→

热轧

→

热退火酸洗

→

冷轧

→

冷退火酸洗,获得冷轧奥氏体不锈钢。

[0031]

在上述奥氏体不锈钢化学成分范围内进行满足条件的成分组合,获得实施例1~实施例11化学成分,常用316l级别奥氏体不锈钢的化学成分组合分别作为对比例1~对比

例5,将实施例1~实施例11、对比例1~对比例5的化学成分以表格形式展示,如表1所示,表1中所述成分为余量fe及不可避免的杂质以外的成分。再将实施例1~实施例11、对比例1~对比例5通过上述冶炼制备工艺,获得含实施例1~实施例11、对比例1~对比例5化学成分的连铸坯进行性能材质性能的对比。

[0032]

表1实施例1~实施例11、对比例1~对比例5化学成分表1(续)实施例1~实施例11、对比例1~对比例5化学成分对表1每个实施例、对比例的连铸坯在1/4宽度,1/4厚度处取横截面试样,试样经

研磨抛光并采用扫描电子显微镜进行夹杂物分析,并对夹杂物中的cas进行面积百分比统计,每个实施例、对比例随机选取的用于计算cas面积百分比的夹杂物数量不小于50个,结果见表2。其中,实施例6的奥氏体不锈钢基体内cas面积在所在夹杂物的面积占比示意图如图1所示。

[0033]

表2cas面积与所在夹杂物的面积百分比将表1所列化学成分的实施例和对比例获得的连铸坯经再加热、热轧、热退火酸洗的生产流程获得热轧白卷材料,以hr代表;将表1所列化学成分的实施例和对比例获得的连铸坯经再加热、热轧、热退火酸洗、冷轧、冷退火酸洗获得冷轧白卷材料,以cr代表。分别对hr材料和cr材料进行力学性能测试,结果见表3-1和表3-2。

[0034]

表3-1hr材料的力学性能

表3-2cr材料的力学性能

对表3-2中的cr材料按照gb/t17899-1999标准进行点蚀电位测量,并以阳极极化曲线上对应电流密度100μa/cm2的电位值来表示点蚀电位,记为e’b100

;在实验焊机上进行单面tig焊接试验,保护气体为纯氩气(100%ar),焊接电流150a,焊接速度40cm/min,气体流量20l/min,焊后对焊缝表面的渣点进行检查。上述点蚀电位及焊接渣点结果见表4。

[0035]

综合评价结果见表5。通过对比,实施例屈服强度300mpa以上,能够满足用户的需求;而且,耐点腐蚀性能也明显优于对比例;实验焊接评价时,焊接渣点的发生量明显少于对比例。对于类似于罐式集装箱行业,常规的316l级材料即对比例不能满足要求,而本发明所述实施例可以满足罐式集装箱行业需求。

[0036]

表4点蚀电位结果及焊接渣点测试结果

表5综合评价

以上内容是结合具体的优选实施方式对本发明所作的进一步详细说明,不能认定本发明的具体实施只局限于这些说明。对于本发明所属技术领域的普通技术人员来说,在不脱离本发明构思的前提下,其架构系形式能够灵活多变,可以派生系列产品。只是做出若干简单推演或替换,都应当视为属于本发明由所提交的权利要求书确定的专利保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1