RH炉用脱硫剂及其制备方法与流程

rh炉用脱硫剂及其制备方法

技术领域

1.本技术涉及钢铁冶炼技术领域,特别是涉及一种rh炉用脱硫剂及其制备方法。

背景技术:

2.钢中硫通常被认为是有害的夹杂,其中,硫含量对硅钢产品的铁磁性会产生较大的影响,因此,开发更低硫含量的硅钢以提高其导磁性、降低铁损是硅钢产品优化的一个重要方向。现阶段普遍采用的硅钢生产工艺流程为:转炉-rh炉-连铸,其中,脱硫工艺在rh炉中后期进行。目前的脱硫工艺中,由于受常规脱硫剂自身性能的限制,通常存在脱硫剂的加入量大、所需脱硫时间长、温降大等问题,使得脱硫工艺成为硅钢生产和技术的限制性环节。因此,有必要开发一种更有效的rh炉脱硫剂,以解决上述问题。

技术实现要素:

3.基于此,本技术提供一种rh炉用脱硫剂及其制备方法,可以降低脱硫工艺中脱硫剂的加入量,缩短脱硫时间,提升脱硫率。

4.本技术的第一个方面提供了一种rh炉用脱硫剂,包括12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相,在所述rh炉用脱硫剂中,所述12cao

·

7al2o3相和所述11cao

·

7al2o3·

caf2相的质量百分含量之和为30%以上。

5.根据本技术第一方面的任一实施方式,所述rh炉用脱硫剂包括按质量百分含量计的如下组分:cao,35%~50%;caf2,5%~35%;al2o3,20%~38%;sio2,1%~8%;mgo≤8%;tio2≤0.1%;c≤0.15%;s≤0.1%。

6.根据本技术第一方面的任一实施方式,所述rh炉用脱硫剂满足如下条件中的至少一者:

7.(1)所述rh炉用脱硫剂中,所述12cao

·

7al2o3相和所述11cao

·

7al2o3·

caf2相的质量百分含量之和为30%~80%;

8.(2)所述rh炉用脱硫剂的平均粒径为3mm~50mm。

9.本技术的第二个方面提供了一种rh炉用脱硫剂的制备方法,包括:

10.提供反应原料;

11.对所述反应原料进行熔融处理,得到液态混合料;

12.对所述液态混合料进行分段热处理后破碎,得到rh炉用脱硫剂,

13.其中,所述rh炉用脱硫剂包括12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相,在所述rh炉用脱硫剂中,所述12cao

·

7al2o3相和所述11cao

·

7al2o3·

caf2相的质量百分含量之和为30%以上。

14.根据本技术第二方面的任一实施方式,所述分段热处理包括:

15.第一热处理阶段,包括在第一温度下对所述液态混合料进行保温处理,得到保温处理物;

16.第二热处理阶段,包括对所述保温处理物进行分步降温处理,得到块状的rh炉用

脱硫剂。

17.根据本技术第二方面的任一实施方式,所述制备方法满足如下条件中的至少一者:

18.(1)所述第一温度为800℃以上,可选为800℃~1300℃;

19.(2)所述保温处理的时间为24h以上,可选为24h~30h。

20.根据本技术第二方面的任一实施方式,所述对所述保温处理物进行分步降温处理,包括:

21.第一降温处理步骤,包括在第二温度区间内、以第一降温速率对所述保温处理物进行降温,得到第一降温处理物;

22.第二降温处理步骤,包括在第三温度区间内、以第二降温速率对所述第一降温处理物进行降温,得到第二降温处理物;

23.第三降温处理步骤,包括在第四温度区间内、以第三降温速率对所述第二降温处理物进行降温,得到所述块状rh炉用脱硫剂。

24.根据本技术第二方面的任一实施方式,所述制备方法满足如下条件中的至少一者:

25.(1)所述第二温度区间内为500℃~800℃;

26.(2)所述第三温度区间内为300℃~500℃;

27.(3)所述第四温度区间内为25℃~300℃。

28.根据本技术第二方面的任一实施方式,所述制备方法满足如下条件中的至少一者:

29.(1)所述第一降温速率为150℃/h以上,可选为150℃/h~250℃/h;

30.(2)所述第二降温速率为80℃/h以上,可选为80℃/h~180℃/h;

31.(3)所述第三降温速率为40℃/h以上,可选为40℃/h~70℃/h。

32.根据本技术第二方面的任一实施方式,所述反应原料包括石灰粉、萤石粉和氧化铝粉的混合粉料,可选地,所述混合粉料的平均粒径为0.075mm~0.300mm。

33.根据本技术第二方面的任一实施方式,所述对所述反应原料进行熔融处理,包括:

34.对所述反应原料进行冶炼处理,得到冶炼混合物;

35.将所述冶炼混合物升温至1400℃~1550℃后保温15min以上,可选为15min~30min。

36.本技术提供的脱硫剂中包括12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相,且所述12cao

·

7al2o3相和所述11cao

·

7al2o3·

caf2相的质量百分含量之和为30%以上。通过将脱硫剂中两种相的质量百分含量之和精准调控为30%以上,能够降低脱硫剂的熔点,从而使得脱硫剂能够尽快熔化,尽早与钢水发生反应,进一步地使脱硫工艺中在同等脱硫剂加入量的条件下获得更高的脱硫率,脱硫率可达60%~85%,由此可提升脱硫效率,降低脱硫时间,降低成本。

具体实施方式

37.为了便于理解本技术,下面将通过实施例对本技术进行更全面的描述。但是,本技术可以以许多不同的形式来实现,并不限于本文所描述的实施例。相反地,提供这些实施例

的目的是使对本技术的公开内容的理解更加透彻全面。

38.为了简便,本技术仅明确地公开了一些数值范围。然而,任意下限可以与任何上限组合形成未明确记载的范围;以及任意下限可以与其它下限组合形成未明确记载的范围,同样任意上限可以与任意其它上限组合形成未明确记载的范围。此外,尽管未明确记载,但是范围端点间的每个点或单个数值都包含在该范围内。因而,每个点或单个数值可以作为自身的下限或上限与任意其它点或单个数值组合或与其它下限或上限组合形成未明确记载的范围。

39.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施例的目的,不是旨在于限制本技术。需要说明的是,除非另有说明,本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合,“以上”、“以下”为包含本数,“一种或多种”中的“多种”的含义是两种以上。

40.本技术的上述申请内容并不意欲描述本技术中的每个公开的实施方式或每种实现方式。如下描述更具体地举例说明示例性实施方式。在整篇申请中的多处,通过一系列实施例提供了指导,这些实施例可以以各种组合形式使用。在各个实例中,列举仅作为代表性组,不应解释为穷举。

41.发明人在研究过程中发现脱硫剂中的矿相成分和含量对脱硫剂的熔点会产生较大的影响,而较低的脱硫剂熔点能够加快脱硫剂的熔化,使得脱硫剂液化后与钢水尽快充分混合反应而获得更高的脱硫率。因此,本技术从发明人上述的发现角度出发,提出了如下的技术方案。

42.本技术实施方式的第一方面提供了一种rh炉用脱硫剂,包括12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相,在所述rh炉用脱硫剂中,所述12cao

·

7al2o3相和所述11cao

·

7al2o3·

caf2相的质量百分含量之和为30%以上。

43.本技术提供的rh炉用脱硫剂中包括12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相,发明人在研究过程中意外的发现,当将两种相的质量百分含量之和控制在30%以上时,能够有效降低脱硫剂的熔点,从而使脱硫工艺中在同等脱硫剂加入量的条件下获得更高的脱硫率,且脱硫率可达60%~85%。这是由于rh炉用脱硫剂在真空室内停留时间很短,离开真空室后即不发生脱硫作用,因而通过将上述两相的质量百分含量控制在30%以上,可较大程度地降低脱硫剂的熔点,加快脱硫剂在真空室内的熔化速度,从而尽快产生液相与钢水相互作用(液-液反应的速率远大于液-固反应的速率),以加快脱硫速率,进一步提高脱硫剂的脱硫率。

44.在一些实施方式中,所述rh炉用脱硫剂中,所述12cao

·

7al2o3相和所述11cao

·

7al2o3·

caf2相的质量百分含量之和为30%~80%。例如,所述12cao

·

7al2o3相和所述11cao

·

7al2o3·

caf2相的质量百分含量之和可以为40%,50%,60%,70%或处于以上任何数值所组成的范围内。

45.在一些实施方式中,所述rh炉用脱硫剂包括按质量百分含量计的如下组分:cao,35%~50%;caf2,5%~35%;al2o3,20%~38%;sio2,1%~8%;mgo≤8%;tio2≤0.1%;c≤0.15%;s≤0.1%。

46.本技术实施方式中,脱硫剂中包含上述组分,且各组分的质量百分含量均控制在

合适范围内,有利于在脱硫剂中形成12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相,同时将两种相的质量百分含量之和控制在本技术所需的合适范围内。

47.在一些实施方式中,所述rh炉用脱硫剂的平均粒径为3mm~50mm。例如,rh炉用脱硫剂的平均粒径可以为5mm,10mm,20mm,30mm,40mm或处于以上任何数值所组成的范围内。

48.本技术实施方式的第二方面提供了一种rh炉用脱硫剂的制备方法,包括如下步骤:

49.s10、提供反应原料;

50.s20、对所述反应原料进行熔融处理,得到液态混合料;

51.s30、对所述液态混合料进行分段热处理后破碎,得到rh炉用脱硫剂,其中,所述rh炉用脱硫剂包括12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相,在所述rh炉用脱硫剂中,所述12cao

·

7al2o3相和所述11cao

·

7al2o3·

caf2相的质量百分含量之和为30%以上。

52.本技术提供的上述制备方法中包括对液态混合料的分段热处理步骤,通过分段热处理能够对rh炉用脱硫剂的成分和矿相进行较为精确的调控,使脱硫剂的成分和矿相得到优化,并通过对分段热处理中相应参数的合适调控以及各参数之间的相互配合,最终在脱硫剂中形成12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相,同时还可将这两种矿相的质量百分含量之和控制在30%以上。

53.在一些实施方式中,步骤s10中的反应原料包括石灰粉、萤石粉和氧化铝粉的混合粉料。

54.在一些实施例中,所述混合粉料的平均粒径为0.075mm~0.300mm。例如,所述混合粉料的平均粒径可以为0.095mm,0.115mm,0.135mm,0.155mm,0.175mm,0.195mm,0.215mm,0.235mm,0.255mm,0.275mm,0.295mm或处于以上任何数值所组成的范围内。

55.具体地,步骤s10中,可采用球磨机或其他粉磨设备将石灰、萤石和氧化铝(冶金级)分别粉磨至50目~200目(0.075mm~0.300mm),形成石灰粉、萤石粉和氧化铝粉,并尽可能地使三者的粒度保持一致或接近;然后根据实际需求将石灰粉、萤石粉和氧化铝粉按一定比例加入混料仓混合均匀,形成混合粉料。优选地,石灰粉、萤石粉和氧化铝粉可按目标成分比例均匀地分批次加入。

56.在一些实施方式中,步骤s20中对所述反应原料进行熔融处理,包括如下步骤:

57.s200、对所述反应原料进行冶炼处理,得到冶炼混合物;

58.s210、将所述冶炼混合物升温至1400℃~1550℃后保温15min以上,可选为15min~30min。

59.具体地,可将反应原料加入电炉中,并将电炉的温度升至1400℃~1550℃,在升温过程中同时进行冶炼,得到冶炼混合物;之后将冶炼混合物保温15min以上,得到液态混合料,同时采用气体搅拌以使液态混合料均匀。优选地,在气体搅拌中,气体可采用氮气或氩气。

60.本技术上述的熔融处理过程中,通过将冶炼混合物升温至1400℃~1550℃后保温15min以上,能够使反应原料充分混合反应,通过温度的调控能使反应向着生成12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相的方向进行。

61.在一些实施方式中,步骤s30中所述分段热处理可以包括如下步骤:

62.s300、第一热处理阶段,包括在第一温度下对所述液态混合料进行保温处理,得到

保温处理物;

63.s310、第二热处理阶段,包括对所述保温处理物进行分步降温处理,得到块状的rh炉用脱硫剂。

64.具体地,步骤s30中可将所述液态混合料倒入铁质容器中,先加盖保温处理一定时间,得到保温处理物;然后采取吹风冷却的方式使保温处理物分段冷却至常温,得到大块固态状的rh炉用脱硫剂。

65.在一些实施例中,所述第一温度为800℃以上,所述保温处理的时间为24h以上。可选地,第一温度为800℃~1300℃,保温处理的时间为24h~30h。

66.本技术上述第一热处理阶段的保温过程,能够促进液相冷却过程形成的非晶态相转化为12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相,这种相变转化主要发生在800℃~1200℃之间。当温度低于800℃时,需要尽快降温以保证12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相的稳定性。

67.在一些实施方式中,步骤s310中对所述保温处理物进行分步降温处理,可以包括如下步骤:

68.s3100、第一降温处理步骤,包括在第二温度区间内、以第一降温速率对所述保温处理物进行降温,得到第一降温处理物;

69.s3110、第二降温处理步骤,包括在第三温度区间内、以第二降温速率对所述第一降温处理物进行降温,得到第二降温处理物;

70.s3120、第三降温处理步骤,包括在第四温度区间内、以第三降温速率对所述第二降温处理物进行降温,得到所述块状rh炉用脱硫剂。

71.在一些实施例中,所述第二温度区间为500℃~800℃。

72.在一些实施例中,所述第一降温速率为150℃/h以上。例如,所述第一降温速率可以为160℃/h,170℃/h,180℃/h,190℃/h或200℃/h等等。可选地,第一降温速率为150℃/h~250℃/h。

73.在一些实施例中,所述第三温度区间内为300℃~500℃。

74.在一些实施例中,所述第二降温速率为80℃/h以上。所述第二降温速率可以为90℃/h,100℃/h,110℃/h,120℃/h或130℃/h等等。可选地,第二降温速率为80℃/h~180℃/h。

75.在一些实施例中,所述第四温度区间内为25℃~300℃。

76.在一些实施例中,所述第三降温速率为40℃/h以上。例如,所述第一降温速率可以为50℃/h,60℃/h或70℃/h等等。可选地,第三降温速率为40℃/h~70℃/h。

77.本技术上述的分段降温处理过程,能够促进液相冷却过程形成的非晶态相转化为12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相,这种相变转化主要发生在800℃~1200℃之间。当温度低于800℃时,需要尽快降温以保证12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相的稳定性。

78.由此,本技术提供的制备方法中,通过熔融处理和分段热处理中各反应参数间的相互协同配合,能够在生成的脱硫剂中形成12cao

·

7al2o3相和11cao

·

7al2o3·

caf2相,并能将二者的质量百分含量之和调控为30%以上。

79.在一些实施例中,上述步骤s310在获得块状的rh炉用脱硫剂后,还需对块状的rh

炉用脱硫剂进行破碎处理。

80.具体地,可将块状的rh炉用脱硫剂人工初步破碎成较小的、能进入颚式破碎机的尺寸单块,然后投入颚式破碎机破碎至需要的粒度,通常为3mm~50mm,得到rh炉用脱硫剂小块;之后将rh炉用脱硫剂小块投入球磨机或其他粉磨设备磨碎成细粉,细粉粒度可根据实际需求进行控制。

81.在一些实施例中,所述rh炉用脱硫剂的熔点约为1080℃~1280℃。

82.实施例

83.以下为具体实施例,下述实施例更具体地描述了本技术公开的内容,这些实施例仅仅用于阐述性说明,因为在本技术公开内容的范围内进行各种修改和变化对本领域技术人员来说是明显的。除非另有声明,以下实施例中所报道的所有份、百分比、和比值都是基于重量计,而且实施例中使用的所有试剂都可商购获得或是按照常规方法进行合成获得,并且可直接使用而无需进一步处理,以及实施例中使用的仪器均可商购获得。

84.实施例1

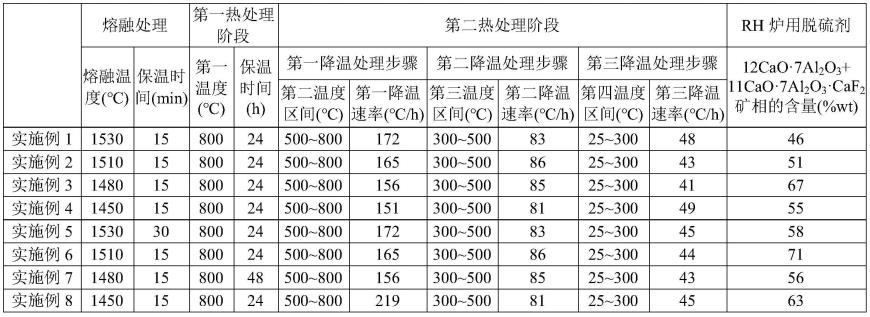

85.一种rh炉用脱硫剂的制备方法,包括:将反应原料进行熔融处理,升温到1400℃~1550℃并保温15min,得到液态混合料;对液态混合料进行分段热处理后破碎,得到rh炉用脱硫剂,其后对液态混合料进行分段保温和降温处理,具体见表1。得到表2中不同成分和矿相比例的rh炉用脱硫剂。

86.将rh炉用脱硫剂用于钢水脱硫处理中,在钢水完成脱氧和合金化后,每吨钢水加入5kg~10kg rh炉用脱硫剂进入钢水中(具体加入量和脱硫率如表3),可获得60%~85%不等的脱硫率。

87.实施例2-10

88.实施例2-10的制备方法与实施例相似,只是改变了制备过程中的成分和工艺参数,具体如下表1和表2所示。

89.对比例1

90.对比例1的制备方法与实施例1的制备方法相似,不同之处在于:省略第二热处理阶段,即保温处理后一步冷却至室温。

91.对比例2

92.对比例2的制备方法与实施例1的制备方法相似,不同之处在于:省略第一热处理阶段,即反应原料熔融后不进行保温处理。

93.对比例3

94.对比例3的制备方法与实施例1的制备方法相似,不同之处在于:省略第一热处理阶段,即反应原料熔融后不进行保温处理,且直接一步冷却至室温。

95.对比例4

96.使用常规脱硫剂对钢水进行脱硫处理。

97.实施例1-10及对比例1-4中制备rh炉用脱硫剂的工艺参数、将rh炉用脱硫剂用于钢水脱硫处理的相关条件参数如下表1-3。

98.表1

[0099][0100][0101]

表2

[0102][0103]

表3

[0104] 钢水量(mt)脱硫剂加入量(kg)脱硫率(%)实施例1180125269.4实施例2180163172.3实施例3180156580.4实施例4180115975.2实施例5180154375.2实施例6180153584.1实施例7180171879.9实施例818090379.6实施例9180127264.8

实施例10180119369.4对比例1180172147.2对比例2180114148.8对比例3180119142.9对比例4180155655.4

[0105]

在表1和表2中,对比实施例1与对比例1、实施例2与对比例2以及实施例3与对比例3可知,当rh炉用脱硫剂中各组分及对应含量相等的情况下,省略第一热处理阶段或第二热处理阶段后,得到的rh炉用脱硫剂中的12cao

·

7al2o3和11cao

·

7al2o3·

caf2矿相的含量均明显降低,且两种矿相的总含量均低于30%,说明分段热处理对12cao

·

7al2o3和11cao

·

7al2o3·

caf2矿相的形成会产生较大的影响。

[0106]

在表3中,对比实施例3与对比例4可知,在脱硫剂的加入量基本相当的情况下,实施例3中的脱硫率明显高于对比例4,说明相比于常规的脱硫剂,利用本技术方法制得的12cao

·

7al2o3和11cao

·

7al2o3·

caf2矿相含量高于30%的脱硫剂确实可大幅提升脱硫率,具备更好的脱硫效果。对比实施例7与对比例1,实施例4与对比例2,实施例10与对比例3可知,在脱硫剂的加入量基本相当的情况下,当脱硫剂中12cao

·

7al2o3和11cao

·

7al2o3·

caf2矿相的含量低于30%时,脱硫率明显较低,说明为获得较高的脱硫率,脱硫剂中12cao

·

7al2o3和11cao

·

7al2o3·

caf2矿相的含量需在30%以上。以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0107]

以上所述实施例仅表达了本技术的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。因此,本技术专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1