高炉炉顶并罐式可消除偏析的中心加焦方法与流程

本发明涉及高炉炉顶装入,尤其涉及高炉炉顶并罐式可消除偏析的中心加焦方法。

背景技术:

1、现代大型高炉在设计无料钟炉顶结构时,按照料罐布置形式一般分为串罐式和并罐式两种。串罐式炉顶结构采用上下两个料罐串联的方式,实现分批向炉内装料和布料,在上部料罐受料的同时,下部料罐向炉内排料,待排料结束后再将上部料罐的炉料装入到下部料罐。并罐式炉顶结构则采用两个并列的料罐,可以直接交替的向炉内装料与布料。并罐式炉顶与串罐式炉顶相比存在炉顶高度低、上料能力强、检修方便等优点,但由于并罐式炉顶的两个料罐偏离高炉中心线,料罐的下料口布置于高炉中心线两侧,炉料在高炉内分布会岀现偏析现象,使得高炉圆周方向上炉料分布不均匀,对煤气流分布及生产带来先天不利影响,严重时高炉频繁发生管道行程、炉墙局部区域结厚等异常炉况,煤气利用差,高炉生产技术指标低。大多数并罐高炉饱受偏析的困扰,在日常操作中一般通过矿石与焦炭换罐,并摸索换罐周期来减轻偏析对高炉的影响,但效果并不好。

2、并罐高炉大多饱受偏析的困扰,操作难度较大,而经济炉料的使用则使高炉中心加焦变得十分重要。高炉中心加焦最早由日本高炉开发,是目前世界上大多数高炉都在使用的一种高炉布料技术,主要通过将一部分焦炭特定的布于高炉中心区域即中心焦,从而减小高炉中心区域的矿焦比,达到改善高炉透气性的目的。目前传统中心加焦一般是焦炭按整个焦批称量,中心焦和正常焦炭一起入炉,在炉顶布料时通过设置布料矩阵,按照布料圈数大体设置中心焦的加入比例,正常焦炭圈数布完后溜槽随即倾动到中心焦的角度进行装入,对于装入中心焦的量不够精确,且溜槽在倾动时,焦炭仍在布料的过程之中,大量中心焦呈螺旋状无序洒落在无矿区,造成中心加焦后煤气利用率偏低,高炉燃料比容易偏高等问题。

3、并罐高炉存在着固有的偏析问题,业内基本已有共识。现有的解决方法是在日常操作中一般采用矿石与焦炭换罐,并逐步摸索合适的换罐周期来减轻偏析对高炉的影响,即将原来1号罐装入焦炭、2号罐装入矿石的方式,在一定周期后切换为1号罐装入矿石、2号罐装入焦炭的方式,但由于两种模式反差较大, 导致换罐后高炉煤气流波动很大,高炉炉况难以稳定,合适的换罐周期很难确定,对偏析的影响也很难消除。

技术实现思路

1、本发明的目的在于提供一种高炉炉顶并罐式可消除偏析的中心加焦方法,采用了中心焦单独称量入炉,实现高精度中心加焦,能有效消除并罐高炉固有的偏析缺陷,使高炉中心气流稳定,保证高炉稳定顺行。

2、为了实现上述技术目的,本发明采用如下技术方案:

3、一种高炉炉顶并罐式可消除偏析的中心加焦方法,炉料在称量料斗中被称量,经由主皮带转运到高炉炉顶,通过切换料罐翻板装入到炉顶1号料罐或炉顶2号料罐中,通过倾动布料溜槽的设定角度,装入到高炉炉喉中的预定位置;

4、所述的中心加焦方法还包括:将高炉正常每批焦炭分两次进行称量,即:将高炉正常装入焦炭c拆分为中心焦c1和正常焦c2,并分别称量;将中心焦c1和正常焦c2分别装入炉顶料罐;炉料包括矿石o、正常焦c2和中心焦c1,将高炉正常每批矿石o称量;装入炉顶料罐时按照设定的顺序循环装入,装入到高炉内按照焦炭c和矿石o循环装入,使得包括中心焦c1在内的每批炉料在装入时都自动的进行换罐。

5、所述的中心焦c1的使用量根据高炉炉况按需在称量料斗中进行称量。

6、所述的中心焦c1在料罐输出时待溜槽倾动到中心焦设定角度后单独装入高炉。

7、所述的中心焦设定角度为11-13度。

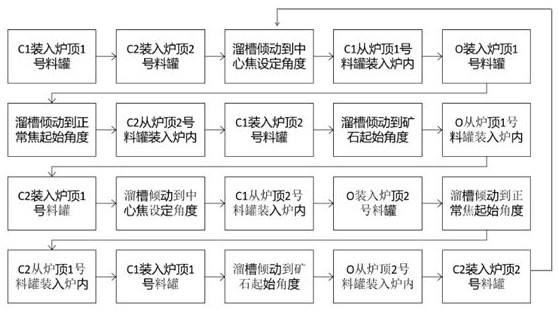

8、所述的装入炉顶料罐时设定的顺序为:中心焦c1-下料-正常焦c2-下料-矿石o-下料模式,其步骤为:

9、s1,中心焦c1装入炉顶1号料罐;

10、s2,正常焦c2装入炉顶2号料罐;

11、s3,溜槽倾动到中心焦设定角度;

12、s4,中心焦c1从炉顶1号料罐装入炉内;

13、s5,矿石o装入炉顶1号料罐;

14、s6,溜槽倾动到正常焦起始角度;

15、s7,正常焦c2从炉顶2号料罐装入炉内;

16、s8,中心焦c1装入炉顶2号料罐;

17、s9,溜槽倾动到矿石起始角度;

18、s10,矿石o从炉顶1号料罐装入炉内;

19、s11,正常焦c2装入炉顶1号料罐;

20、s12,溜槽倾动到中心焦设定角度;

21、s13,中心焦c1从炉顶2号料罐装入炉内;

22、s14,矿石o装入炉顶2号料罐;

23、s15,溜槽倾动到正常焦起始角度;

24、s16,正常焦c2从炉顶1号料罐装入炉内;

25、s17,中心焦c1装入炉顶1号料罐;

26、s18,溜槽倾动到矿石起始角度;

27、s19,矿石o从炉顶2号料罐装入炉内;

28、s20,正常焦c2装入炉顶2号料罐;

29、s21,再进入s3,循环进行。

30、所述的装入炉顶料罐时设定的顺序为:正常焦c2-下料-中心焦c1-下料-矿石o-下料模式,其步骤为:

31、s1,正常焦c2装入炉顶1号料罐;

32、s2,中心焦c1装入炉顶2号料罐;

33、s3,溜槽倾动到正常焦起始角度;

34、s4,正常焦c2从炉顶1号料罐装入炉内;

35、s5,矿石o装入炉顶1号料罐;

36、s6,溜槽倾动到中心焦设定角度;

37、s7,中心焦c1从炉顶2号料罐装入炉内;

38、s8,正常焦c2装入炉顶2号料罐;

39、s9,溜槽倾动到矿石起始角度;

40、s10,矿石o从炉顶1号料罐装入炉内;

41、s11,中心焦c1装入炉顶1号料罐;

42、s12,溜槽倾动到正常焦起始角度;

43、s13,正常焦c2从炉顶2号料罐装入炉内;

44、s14,矿石o装入炉顶2号料罐;

45、s15,溜槽倾动到中心焦设定角度;

46、s16,中心焦c1从炉顶1号料罐装入炉内;

47、s17,正常焦c2装入炉顶1号料罐;

48、s18,溜槽倾动到矿石起始角度;

49、s19,矿石o从炉顶2号料罐装入炉内;

50、s20,中心焦c1装入炉顶2号料罐;

51、s21,再进入s3,循环进行。

52、本发明高炉炉顶并罐式可消除偏析的中心加焦方法与现有技术相比,其有益效果是:

53、1、本发明将正常装入焦炭拆分为中心焦和正常焦两部分,将中心焦单独称量入炉,实现了对于中心焦重量与布料位置的准确控制,有效的避免了中心焦在无矿区呈螺旋状的无序洒落,能够大幅提高煤气利用率,降低高炉燃料消耗。

54、2、本发明采用了中心焦单独称量入炉,将炉顶料罐的炉料装入由矿石和焦炭两种变成了矿石、焦炭、中心焦三种,并且每批都有中心焦加入,使得每批炉料在装入时自动的进行换罐操作,实现了换罐频率的最大化,基本消除了现有技术中由于并罐带来的偏析现象。

55、3、本发明采用了中心焦单独称量入炉,自动换罐使得炉料的落点半径趋向均匀,极大的改善了圆周方向炉料的均匀性,从而大幅改善了边缘气流的均匀分布,改善了高炉透气性,使得高炉炉况更加稳定。克服了现有技术由于并罐高炉炉料偏离髙炉中心线装入炉内,造成炉料从不同料罐经溜槽装入高炉时落点半径不同,产生的并罐偏析的缺陷,降低了偏析对于高炉煤气流的影响程度。

56、本发明高炉炉顶并罐式可消除偏析的中心加焦方法,采用了中心焦单独称量入炉,通过改变高炉的炉料装入方式,实现高精度中心加焦,不仅可以保证中心气流的稳定,而且可以有效消除并罐高炉固有的偏析缺陷,大幅提高煤气利用率,保证高炉稳定顺行。

- 还没有人留言评论。精彩留言会获得点赞!