一种圆管螺旋焊缝的打磨方法与流程

本发明涉及磨削工艺,尤其涉及一种圆管螺旋焊缝的打磨方法。

背景技术:

1、利用工业机器人进行圆管螺旋焊缝的打磨作业已成为提高打磨质量和效率的常规手段。如公开号为cn112296822a的中国发明专利申请公开了一种钢管管端螺旋焊缝打磨机器人的打磨方法,通过将打磨装置搭载在机械臂上,轮廓仪配合检测扫描钢管,上位机建立坐标系来规划路径,再控制打磨装置沿该路径进行打磨,实现高精度的打磨,无需人工二次打磨,生产效率高。

2、但在使用工业机器人对圆管外侧和内侧的螺旋焊缝进行打磨时,存在两个技术问题:一,使用激光传感器进行圆管表面扫描时,扫描的点位是垂直于焊道的横切面,在焊道末端,通常只能扫描到单边,这导致激光传感器在识别过程中的误差率显著增大,目前默认的做法是采用人工打磨作为补充;二,由于圆管形状并非理想的标准圆形,这就使得无法直接通过理论半径来准确计算出焊缝曲线的延伸点位,导致打磨位置失准。这两个问题共同影响了打磨过程的精准性和效率,难以适应无人值守的自动化生产线的要求。

技术实现思路

1、为解决上述技术问题或技术问题之一,本发明提供了一种圆管螺旋焊缝的打磨方法,包括

2、一种圆管螺旋焊缝的打磨方法,在能转动的圆管前方设置工业机器人,工业机器人具有数据处理单元,其工具端安装激光传感器和磨头,与现有技术不同的是,激光传感器对圆管的螺旋焊缝进行扫描并将数据传送给数据处理单元,数据处理单元对数据处理后得到打磨路径,磨头按照打磨路径对圆管的螺旋焊缝进行打磨,其中打磨路径基于延伸点位计算法;所述延伸点位计算法包括如下步骤:

3、①校准机器人及其工具端零点位置;

4、②基于圆管实际摆放位置在圆管顶端建立初始坐标系csys,设定该初始坐标系的x方向与圆管中轴线平行,偏移该初始坐标系至圆管圆心,得到用户坐标系csys1;

5、③数据处理单元控制工具端在圆管顶部高5cm处从圆管近端向圆管远端移动40cm后停下,旋转圆管直至该段焊缝处于激光传感器可识别范围内,数据处理单元控制激光传感器对该段焊缝由远及近进行扫描,并将扫描到的焊缝点位坐标传输给数据处理单元;

6、④由于焊缝末端激光扫描误差较大,数据处理单元将靠近焊道末端的点位删除,以减少激光传感器单侧平面扫描的误差;

7、⑤数据处理单元将处理后的焊缝扫描数据转换为螺旋曲线,并计算得出螺距值,从以该螺旋曲线为路径的所有点位中抽取出n个点位形成点位集合,n≥30;

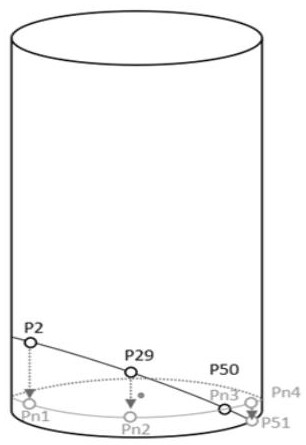

8、⑥数据处理单元从点位集合的始端、中间和末端的三个点位p2、p29和p50作为计算点位;

9、⑦根据用户坐标系csys1和p50点位的x、y、z值,建立新坐标系csys2,确保xy平面垂直于圆管中轴线;

10、⑧将三个点位p2、p29、p50转换至新坐标系csys2中,同时设置该三个点位的z值为0,使该三个点位落在xy平面上,得到基于新坐标系csys2的三个点位pn1、pn2和pn3;

11、⑨数据处理单元通过解析几何方法,根据基于新坐标系csys2的三个点位pn1、pn2和pn3计算出基于新坐标系csys2的圆心位置pnc;

12、⑩在计算出的圆上,以pn3为起始偏移点,根据预设的偏移度数计算出基于新坐标系csys2的第四点pn4;

13、⑪基于新坐标系csys2的第四点pn4转换到用户坐标系csys1中,得到点位py;

14、⑫根据螺距值和预设的偏移度数,计算出点位p50的x值减去螺距和偏移度数的乘积再除以360后的差值,得到值x1;

15、⑬通过以下赋值,即可得出延伸点位p51:

16、p51.x = x1; p51.y = py.y; p51.z = py.z;

17、⑭将延伸点位p51加入步骤⑤的n个路径点位中得到最终的打磨路径;

18、⑮数据处理单元控制工具端的打磨头按照打磨路径、以预设的打磨速度,从点位集合的始端开始,逐点运动打磨至延伸点位,完成打磨。

19、更进一步地,在步骤④中,删除点位的比例占到总数据量的10%。

20、更进一步地,在步骤⑤中,n个点位是从以该螺旋曲线为路径的所有点位中按照相同的间距抽取出的。

21、更进一步地,在步骤⑥中,当n=50时,p2、p29和p50指的是点位集合中的第2个、第29个和第50个点位。

22、更进一步地,在步骤⑩中,预设的偏移度数大于7°、小于13°。

23、更进一步地,在步骤⑮中,预设的打磨速度大于0.25mm/s、小于3mm/s。

24、与现有技术相比,本发明利用实时采集到的表面扫描数据,并结合算法模型,自动调整打磨路径以适应圆管实际的形状变化,实现高品质的加工效果,可以在圆管螺旋焊缝打磨作业中大幅提升自动化水平和加工精度。

技术特征:

1.一种圆管螺旋焊缝的打磨方法,在能转动的圆管前方设置工业机器人,工业机器人具有数据处理单元,其工具端安装激光传感器和磨头,其特征在于,激光传感器对圆管的螺旋焊缝进行扫描并将数据传送给数据处理单元,数据处理单元对数据处理后得到打磨路径,磨头按照打磨路径对圆管的螺旋焊缝进行打磨,其中打磨路径基于延伸点位计算法;

2.根据权利要求1所述的一种圆管螺旋焊缝的打磨方法,其特征在于,在步骤④中,删除点位的比例占到总数据量的10%。

3.根据权利要求1所述的一种圆管螺旋焊缝的打磨方法,其特征在于,在步骤⑤中,n个点位是从以该螺旋曲线为路径的所有点位中按照相同的间距抽取出的。

4.根据权利要求1所述的一种圆管螺旋焊缝的打磨方法,其特征在于,在步骤⑥中,当n=50时,p2、p29和p50指的是点位集合中的第2个、第29个和第50个点位。

5.根据权利要求1所述的一种圆管螺旋焊缝的打磨方法,其特征在于,在步骤⑩中,预设的偏移度数大于7°、小于13°。

6.根据权利要求1所述的一种圆管螺旋焊缝的打磨方法,其特征在于,在步骤⑮中,预设的打磨速度大于0.25mm/s、小于3mm/s。

技术总结

本发明涉及磨削工艺,尤其涉及一种圆管螺旋焊缝的打磨方法,在能转动的圆管前方设置工业机器人,工业机器人具有数据处理单元,其工具端安装激光传感器和磨头,与现有技术不同的是,激光传感器对圆管的螺旋焊缝进行扫描并将数据传送给数据处理单元,数据处理单元对数据处理后得到打磨路径,磨头按照打磨路径对圆管的螺旋焊缝进行打磨,其中打磨路径基于延伸点位计算法,延伸点位计算法共有15个步骤。与现有技术相比,本发明利用实时采集到的表面扫描数据,并结合算法模型,自动调整打磨路径以适应圆管实际的形状变化,实现高品质的加工效果,可以大幅提升自动化水平和加工精度。

技术研发人员:吴云彬,孙少正,刘明远

受保护的技术使用者:烟台艾创机器人科技有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!