Al-Mg-Si系合金型材、其制备方法及应用与流程

本发明涉及铝合金,具体而言,涉及一种al-mg-si系合金型材、其制备方法及应用。

背景技术:

1、目前,各类装备用结构件均提出了轻量化的需求。特别是,新能源汽车的蓬勃发展对所用的铝合金型材提出了更高的要求:强度越来越高,型腔越来越复杂,壁厚越来越薄,同时成本也要求越来越低。故而为满足上述使用要求,大部分铝合金型材均采用低fe含量及主合金元素调控的方式来实现轻量化与高性能。然而,如若实现低的fe含量,合金必须采用高纯度原铝等原料配制,这却使得铝合金型材的成本显著增加,制约了其应用推广。

2、一方面,为了降低铝合金型材的成本,采用回收料进行重熔制备型材成为未来重要的发展方向;另一方面,铝合金回收料中常带有fe、mn、si等元素,其中杂质元素fe、mn对所得型材的力学性能具有不利影响,其较难的去除工艺同样增加了最终成本。故而使得含有高fe、mn元素的回收料能够满足重熔制备型材的要求,以及在高fe、mn容限的情况下提高铝合金型材的各项性能,已成为新的发展思路。

3、基于此,如何提供一种铝合金及其制备方法,使其在低成本、高fe、mn容限的条件下能够具备良好的力学性能以及焊接性能,从而满足在各领域作为结构件的使用需求,是本领域需要解决的重要技术问题之一。

技术实现思路

1、本发明的主要目的在于提供一种al-mg-si系合金型材、其制备方法及应用,以解决现有al-mg-si系合金无法兼顾高fe、mn容限、低成本以及力学性能的问题。

2、为了实现上述目的,本发明一方面提供了一种al-mg-si系合金型材的制备方法,该制备方法包括:按以下组成配制原料:按重量百分比计,al-mg-si系合金型材成分包括:mg0.9%~1.2%、si 1.2%~1.6%、cu 0.3%~0.6%、mn 0.6%~1.3%、zr 0.05%~0.15%、cr 0.05%~0.25%、zn 0.2%~0.4%、fe 0.6%~1.0%,其余为al,以及其它不可避免的杂质元素,每种杂质元素的含量低于0.05%,且杂质元素的总量低于0.15%;将原料进行熔铸,得到铸锭;对铸锭进行均匀化处理,得到均匀化处理铸锭;对均匀化处理铸锭依次进行热挤压处理、在线淬火、矫直处理及人工时效处理,得到al-mg-si系合金型材。

3、进一步地,al-mg-si系合金型材的成分中,mg与si元素的重量比≤0.75;优选地,按重量百分比计,al-mg-si系合金型材的成分中,fe与mn元素的重量和≥1.3%;更优选地,fe与mn元素的重量和与si元素的重量比为(1~1.9):1。

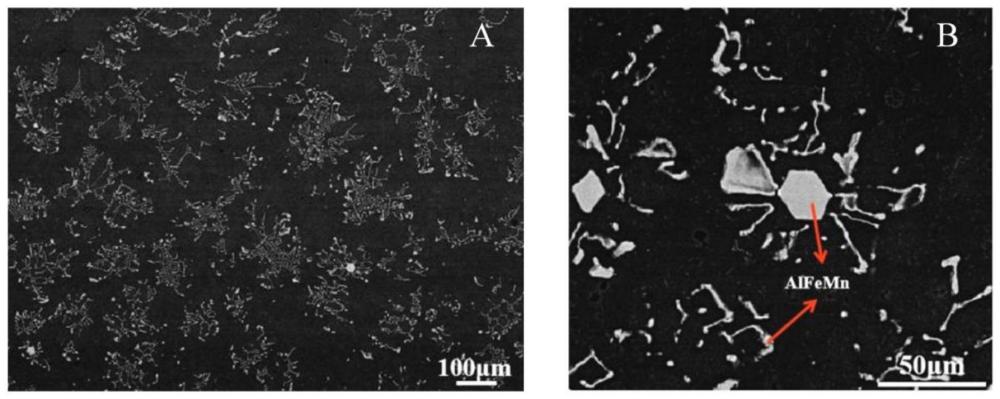

4、进一步地,al-mg-si系合金型材的金相组成中包括almnfesi相;优选地,al-mg-si系合金型材中,almnfesi相的相含量为0.53~0.93%。

5、进一步地,原料包括含fe合金回收料以及含mn合金回收料;按重量百分比计,含fe合金回收料的成分包括:mg 0.9%~1.2%、si 1.2%~1.6%、cu 0.3%~0.6%、mn 0.6%~1.3%、zr0.05%~0.15%、cr 0.05%~0.25%、zn 0.2%~0.4%、fe 0.65%~0.9%,其余为al,以及其它不可避免的杂质元素,每种杂质元素的含量低于0.05%,且杂质元素的总量低于0.15%;和/或,按重量百分比计,含mn合金回收料的成分包括:mg 0.9%~1.2%、si 1.2%~1.6%、cu 0.3%~0.6%、mn 0.65%~1.15%、zr 0.05%~0.15%、cr 0.05%~0.25%、zn 0.2%~0.4%、fe 0.6%~1.0%,其余为al,以及其它不可避免的杂质元素,每种杂质元素的含量低于0.05%,且杂质元素的总量低于0.15%。

6、进一步地,热挤压处理所采用的挤压比≥50,挤压筒的内径φ1与均匀化处理铸锭的直径φ2满足30mm≤φ1-φ2≤50mm;优选地,热挤压处理的步骤还包括:将均匀化处理铸锭加热至530~550℃,保温10~60min之后进行热挤压,挤压出口温度为540~560℃。

7、进一步地,均匀化处理的过程包括:将铸锭加热至370~430℃,保温4~14h,得到第一级均匀化处理铸锭;将第一级均匀化处理铸锭加热至480~520℃,保温2~10h,得到第二级均匀化处理铸锭;将第二级均匀化处理铸锭加热至550~570℃,保温6~16h,得到均匀化处理铸锭。

8、进一步地,制备方法中,矫直处理的变形量为0~0.8%;和/或,人工时效处理的温度为165~175℃,保温时间为8~12h,之后以空气为介质冷却至室温,得到al-mg-si系合金型材。

9、进一步地,在线淬火为:将热挤压处理得到的型材在10s内冷却至室温,冷却的方式为在线水冷。

10、本发明的另一方面提供了一种al-mg-si系合金型材,该al-mg-si系合金型材由上述制备方法制备得到,且该al-mg-si系合金型材抗拉强度≥380mpa,伸长率≥10%,mig焊焊接系数≥0.65。

11、本发明的又一个方面提供了一种上述al-mg-si系合金型材在汽车承力结构件、高铁结构件以及工程装备结构件中的应用。

12、应用本发明的技术方案,通过综合调控合金配方中各金属元素的用量及比例,同时配合制备及成型过程中各工艺参数的设置,从而在良好的力学性能的基础上有效实现了al-mg-si系合金的高fe、mn容限,成功降低了al-mg-si系合金型材的制备成本。采用上述方法制备得到的al-mg-si系合金型材具有良好的成型性能,同时满足高强度、高焊接系数的性能要求;其抗拉强度≥380mpa,伸长率≥10%,mig焊焊接系数≥0.65,可以很好地适配在汽车承力结构件、高铁结构件以及工程装备结构件中的应用需求。

技术特征:

1.一种al-mg-si系合金型材的制备方法,其特征在于,所述制备方法包括:

2.根据权利要求1所述的al-mg-si系合金型材的制备方法,其特征在于,所述al-mg-si系合金型材的成分中,所述mg与所述si元素的重量比≤0.75;

3.根据权利要求1或2所述的al-mg-si系合金型材的制备方法,其特征在于,所述al-mg-si系合金型材的金相组成中包括almnfesi相;优选地,所述al-mg-si系合金型材中,所述almnfesi相的相含量为0.53~0.93%。

4.根据权利要求3所述的al-mg-si系合金型材的制备方法,其特征在于,所述原料包括含fe合金回收料以及含mn合金回收料;

5.根据权利要求1所述的al-mg-si系合金型材的制备方法,其特征在于,所述热挤压处理所采用的挤压比≥50,挤压筒的内径φ1与所述均匀化处理铸锭的直径φ2满足30mm≤

6.根据权利要求3所述的al-mg-si系合金型材的制备方法,其特征在于,所述均匀化处理的过程包括:

7.根据权利要求3所述的al-mg-si系合金型材的制备方法,其特征在于,所述制备方法中,

8.根据权利要求3所述的al-mg-si系合金型材的制备方法,其特征在于,所述在线淬火为:将所述热挤压处理得到的型材在10s内冷却至室温,所述冷却的方式为在线水冷。

9.一种al-mg-si系合金型材,其特征在于,所述al-mg-si系合金型材由权利要求1至8中任一项所述的制备方法制备得到,且所述al-mg-si系合金型材抗拉强度≥380mpa,伸长率≥10%,mig焊焊接系数≥0.65。

10.一种权利要求9所述的al-mg-si系合金型材在汽车承力结构件、高铁结构件以及工程装备结构件中的应用。

技术总结

本发明提供了一种Al‑Mg‑Si系合金型材、其制备方法及应用。该制备方法包括配料:按重量百分比计,Mg 0.9%~1.2%、Si 1.2%~1.6%、Cu 0.3%~0.6%、Mn 0.6%~1.3%、Zr0.05%~0.15%、Cr 0.05%~0.25%、Zn 0.2%~0.4%、Fe 0.6%~1.0%,其余为Al及其它不可避免的杂质元素,每种杂质元素的含量低于0.05%、总量低于0.15%;原料经熔铸、均匀化处理、热挤压处理、在线淬火、矫直处理及人工时效处理,得到Al‑Mg‑Si系合金型材。所得Al‑Mg‑Si系合金型材具有良好的成型性能,且满足高强度、高焊接系数的性能要求。

技术研发人员:曹海龙,田宇兴,任思蒙,刘成,郑晓兵,刘庆永,谷宁杰

受保护的技术使用者:中铝材料应用研究院有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!