一种金属增材制造3D打印装置、系统及方法与流程

本发明涉及增材制造,具体为一种金属增材制造3d打印装置、系统及方法。

背景技术:

1、金属增材制造(metal additive manufactur ing,mam)技术,尤其是3d打印技术,因其能够直接从数字模型生成复杂的几何结构而日趋受关注,传统的金属3d打印装置大多采用自顶向下的打印方式,这意味着在增材制造过程中新层的材料需要沉积在之前已打印的层上,这种方法在打印复杂的悬空结构或与主体之间没有直接连接点的特征时面临挑战,要打印此类结构,通常需要构建额外的支撑结构来确保打印材料在固化前不会坍塌。

2、然而,这些支撑结构不仅增加了材料消耗和制造成本,同时在后处理阶段需要被移除,这不仅会留下痕迹,影响最终产品的外观和结构完整性,而且还会增加额外的劳动和时间成本;此外,一旦支撑结构完成,还将限制打印头的运动空间,使得打印头无法访问被支撑结构下方的区域,进而影响制造过程的灵活性,并限制了复杂结构的设计;因此,寻求一种能够克服传统金属增材制造中支撑限制问题的新型3d打印装置已经成为行业亟待解决的技术挑战。

技术实现思路

1、本发明针对现有技术中存在的技术问题,提供一种金属增材制造3d打印装置、系统及方法以解决传统金属增材制造中悬空特征的支撑限制问题。

2、本发明解决上述技术问题的技术方案如下:

3、提供一种金属增材制造3d打印装置,所述3d打印装置包括:

4、水平设置的主打印头;

5、设置在所述主打印头上的副打印头;

6、用于为所述主打印头及副打印头供料的泵组件;

7、与所述泵组件连接的热熔组件;及

8、用于为所述热熔组件供料的挤出机;

9、所述主打印头可沿自身轴线转动,所述主打印头与副打印头之间通过调节阀控制物料流向。

10、更进一步地,所述主打印头中轴线处设有主喷腔,环绕所述主喷腔设有容纳所述调节阀的环槽;

11、所述副打印头一体成型于所述主打印头的侧壁,且所述副打印头的中轴线处设有副喷腔,所述副喷腔跨过所述环槽与所述主喷腔连通;

12、当所述主喷腔开启时,所述调节阀控制所述副喷腔闭合;当所述主喷腔闭合时,所述调节阀控制所述副喷腔开启。

13、更进一步地,所述主打印头的端部设有安装台,所述安装台上开设有弧形槽,所述调节阀包括:

14、转动安装在所述环槽内的阀体,所述阀体为圆筒状,所述阀体的端部设有滑轨,所述阀体相对所述副喷腔处开设有允流孔;

15、闭合或开启所述主喷腔端口的阀芯,所述阀芯的一端铰接在所述主打印头上,另一端滑动安装在所述滑轨内;及

16、通过所述弧形槽与所述阀体固定连接的调节开关;

17、当所述调节开关拧动时,所述阀体沿着所述环槽转动,所述滑轨推动所述阀芯摆动,闭合或开启所述主喷腔端口,所述允流孔随所述阀体转动,开启或闭合所述副喷腔。

18、更进一步地,所述热熔组件包括:

19、固定在所述泵组件一侧的安装体,所述安装体内开设有滑动腔,所述安装体的一侧壁开设有滑槽;

20、安装在所述滑动腔内并与所述泵组件连通的熔融管;

21、相互绝缘固定在所述滑动腔一侧的两个金属触条;

22、滑动在所述熔融管与滑动腔内壁之间的线圈,所述线圈的两端分别与两个所述金属触条滑动连接;

23、固定在所述线圈上且滑动在所述滑槽内的驱动板;

24、固定在所述驱动板上的导轨,所述导轨上开设有导槽;

25、一端滑动在所述导槽内的转动臂;及

26、驱动电机,所述转动臂的另一端与驱动电机的输出端传动连接;

27、所述驱动电机驱动同步驱动所述挤出机,当驱动电机转动时,所述转动臂的一端在所述导槽内滑动,所述导轨沿所述滑槽做往复运动。

28、更进一步地,所述转动臂的一端通过滚轮安装在所述导槽内,所述滚轮的直径小于所述导槽的宽度。

29、更进一步地,所述熔融管由耐高温非金属材质制成。

30、更进一步地,所述3d打印装置集成于一连接板上,所述连接板远离所述主打印头的一端转动安装有料辊,用以绕设用于增材制造的金属丝,所述金属丝穿过所述挤出机,经所述热熔组件熔融后由所述泵组件输送至主打印头或副打印头。

31、更进一步地,所述泵组件上设有散热器,所述泵组件与所述主打印头之间设有冷却器,所述散热器与所述冷却器均用于为熔融状态的物料降温以便喷出成型。

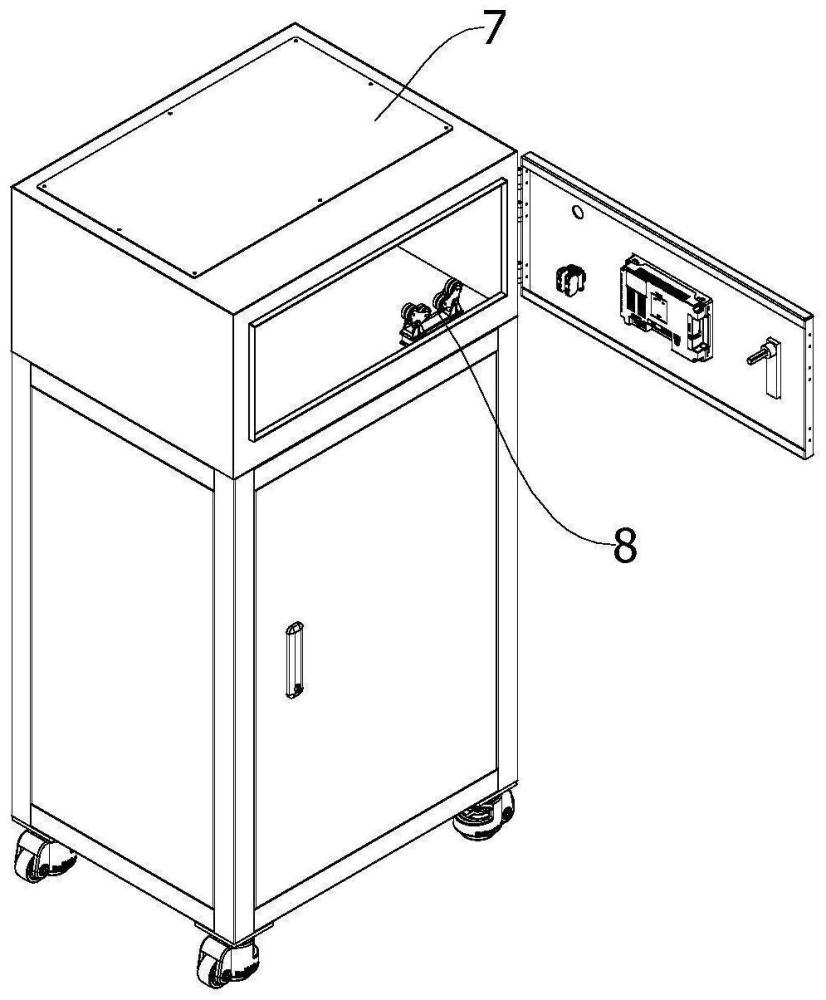

32、更进一步地,提供一种金属增材制造系统,所述增材制造系统包括:

33、无尘柜;

34、安装在所述无尘柜内的z轴模组;

35、活动安装在所述z轴模组上的x轴模组;

36、活动安装在所述x轴模组上的y轴模组;

37、活动安装在所述y轴模组上的步进平台,所述步进平台上安装有如上所述的金属增材制造3d打印装置;及

38、安装在所述无尘柜内垂直于所述主打印头轴线的转动台,用以安放待增材的金属料,所述金属料可相对于所述主打印头转动;

39、所述转动台包括转动架及驱动所述转动架步进转动的步进电机。

40、更进一步地,提供一种金属增材制造的方法,所述方法使用如上所述的金属增材制造系统,包括以下步骤:

41、s100、金属上料,将金属料放置在转动台上,等待增材制造;

42、s200、金属丝上料,取增材对应的金属丝绕设在料辊上,并将金属丝外端穿在挤出机内;

43、s300、获取熔融料,启动热熔组件的电源,并启动驱动电机,挤出机将金属丝送至熔融管,转动臂带动线圈沿着熔融管往复运动,加速金属丝的熔融过程;

44、s400、输送熔融料,泵组件汲取熔融管内的熔融料至主喷腔或副喷腔,过程中散热器与冷却器对熔融料进行冷却降低流动性;

45、s500、选择增材方向,根据增材的面层及方向,转动调节开关控制主打印头或副打印头工作以对金属料进行增材;

46、s600、开始增材制造,启动步进电机驱动金属料转动,过程中x轴模组、y轴模组及z轴模组驱动3d打印装置对金属料进行环向增材。

47、本发明的有益效果是:

48、本发明的金属增材制造3d打印装置、系统及方法,针对现有金属增材制造技术在支撑限制、操作精度以及熔融金属料的管理等方面存在的局限性,提供一套综合优化的解决方案,本发明在提升金属增材制造技术的精度、稳定性以及材料处理效率方面具有显著的进步,为复杂构件的高质量快速打印提供了切实可行的技术方案。这些进步不仅增强了金属增材制造在各行业中的竞争力和应用范围,也为客户定制化的需求提供了更优质的服务保证,具体的有益效果体现在以下几个关键方面:

49、改善操作精度,本发明系统利用精确的x轴、y轴和z轴模组,以及步进电机和步进平台,实现了对3d打印的精细控制,这些组件的配合使用显著提高了增材制造过程的定位与重复精度,使制造的金属工件可以达到严格的公差要求,此外,转动台的引入为立体造型提供了更多角度的支持,允许在打印过程中进行多角度、多方向的精确控制。

50、提高材料处理效率,通过热熔组件和泵组件的优化设计,加速了金属丝的熔融及熔融料的输送,使熔融过程更加均匀和高效,同时,散热器与冷却器的协同作用,对熔融料进行控温和冷却,有效降低了流动性,从而提高了喷射过程中的材料控制精度。

51、提升增材制造的适应性和灵活性,系统中提供的主喷腔和副喷腔的选择性操作,以及步进平台上打印装置的安装,使得根据不同的设计需求应对复杂增材结构成为可能,增强了方法的适应能力,这对于特殊形状和功能性部件的精确增材制造具有重要意义。

52、增加了打印作业的连续性与自动化水平,整个增材制造过程可通过软件进行预设和自动控制,大幅度降低了操作者的手动干预需求,提升了连续作业能力和自动化程度,降低了人为错误的可能性,从而确保了制造流程的稳定性和工件质量的一致性。

53、上述说明仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,并可依照说明书的内容予以实施,以下以本发明的较佳实施例并配合附图详细说明。

- 还没有人留言评论。精彩留言会获得点赞!