一种塑封器件自动研磨装置及方法与流程

本发明属于集成电路加工,具体涉及一种塑封器件自动研磨装置及方法。

背景技术:

1、自动研磨机是塑封器件cross section结构分析和失效分析的常用研磨设备,主要是将需要研磨的器件通过镶样处理安装在研磨机适配器上,再设置好参数对产品进行研磨处理,将产品研磨至需要观察点看其截面或者水平面,对样品进行结构分析。

2、目前塑封器件结构分析或失效分析常用的切片手段主要形式分为垂直切片和水平切片,其中垂直切片是沿垂直于样品的方向切开,观察样品剖面或截面情况;水平切片是顺着产品制造叠放方式进行一层一层研磨,观察每一层面的状况;通常情况下,垂直切片应用最广泛,水平切片一般辅助垂直切片进行异常分析判定或者产品结构的分析,而垂直切片有自动研磨机或者其他手动方式进行,方法均已成熟,但水平切片目前因样品大小、厚度尺寸不同,无可以进行研磨的装置,研磨过程通过手工进行单颗研磨,效率低下,研磨过程因为受力不平导致研磨质量差,且研磨过程人员手动作业很容易针对人员造成伤害。

技术实现思路

1、针对现有技术中存在的问题,本发明提供一种塑封器件自动研磨装置及方法,用以解决塑封器件的水平向研磨精度差效率低的技术问题。

2、本发明是通过以下技术方案来实现:

3、一种塑封器件自动研磨装置,包括研磨机,所述研磨机包括设置于输出端的固定板,所述固定板设置有传动轴和环绕设置于传动轴的多根抵接杆,所述传动轴传动固定连接样品限位板,所述样品限位板设置有与多根抵接杆位置一一对应的样品卡槽,且所述多根抵接杆一侧均设置有光电测距传感器,所述光电测距传感器的采集端投影于样品卡槽,所述多根抵接杆的抵接端均设置有压力传感器;

4、还包括处理器,所述光电测距传感器和压力传感器的信号输出端均接入处理器的信号输入端。

5、进一步的,所述样品卡槽为矩形结构,其边部设置有至少一个限位方槽,所述限位方槽沿样品限位板的径向外凸设置;

6、所述样品卡槽内镶嵌设置有与样品卡槽结构相适配的限位块。

7、进一步的,所述限位块纵向均匀贯穿设置有多个通孔,所述通孔内部套设有顶针,所述顶针两端为平整抵接台面,所述顶针一端用于抵接抵接杆,另一端用于抵接样品。

8、进一步的,所述顶针的位移长度小于样品厚度。

9、进一步的,所述多个通孔截面积之和占限位块截面积的40%-75%。

10、进一步的,所述限位块的厚度大于等于3cm。

11、进一步的,所述固定板和样品限位板同轴设置。

12、进一步的,所述样品卡槽的厚度大于样品厚度与样品待研磨厚度之差。

13、进一步的,所述传动轴自由端与样品限位板卡接,并通过紧固螺钉固定连接。

14、一种塑封器件自动研磨装置的使用方法,包括以下步骤:

15、将样品设置于样品卡槽内,抵接杆的抵接端抵接样品顶部,样品底部接触研磨板表面,通过压力传感器采集抵接杆与样品顶部的压力,直至到达预设压力值;

16、光电测距传感器采集此时样品顶部的纵向高度位置信息;

17、传动轴同时带动固定板和样品限位板转动,压力传感器实时采集压力值并使得抵接杆与样品顶部的压力始终维持在预设压力值,光电测距传感器采集样品顶部的纵向高度位置信息;

18、当光电测距传感器采集样品顶部的纵向高度位置信息达到预设磨削量时,控制抵接杆撤去压力,完成塑封器件的研磨。

19、与现有技术相比,本发明具有以下有益的技术效果:

20、本发明提供一种塑封器件自动研磨装置,包括研磨机,所述研磨机包括设置于输出端的固定板,所述固定板设置有传动轴和环绕设置于传动轴的多根抵接杆,所述传动轴传动固定连接样品限位板,所述样品限位板设置有与多根抵接杆位置一一对应的样品卡槽,且所述多根抵接杆一侧均设置有光电测距传感器,所述光电测距传感器的采集端投影于样品卡槽,所述多根抵接杆的抵接端均设置有压力传感器;还包括处理器,所述光电测距传感器和压力传感器的信号输出端均接入处理器的信号输入端;本申请结构能够实现塑封器件的夹持和限位,实现塑封器件水平向的研磨,通过压力传感器和光电测距传感器能够精确检测研磨过程中的压力和研磨量,进而提高了研磨精度。

21、本发明提供一种塑封器件自动研磨装置的使用方法,包括以下步骤:将样品设置于样品卡槽内,抵接杆的抵接端抵接样品顶部,样品底部接触研磨板表面,通过压力传感器采集抵接杆与样品顶部的压力,直至到达预设压力值;光电测距传感器采集此时样品顶部的纵向高度位置信息;传动轴同时带动固定板和样品限位板转动,压力传感器实时采集压力值并使得抵接杆与样品顶部的压力始终维持在预设压力值,光电测距传感器采集样品顶部的纵向高度位置信息;当光电测距传感器采集样品顶部的纵向高度位置信息达到预设磨削量时,控制抵接杆撤去压力,完成塑封器件的研磨;本方法能够通过压力传感器和光电测距传感器能够实时的精确的检测研磨过程中的压力和研磨量,进而提高了研磨精度。

技术特征:

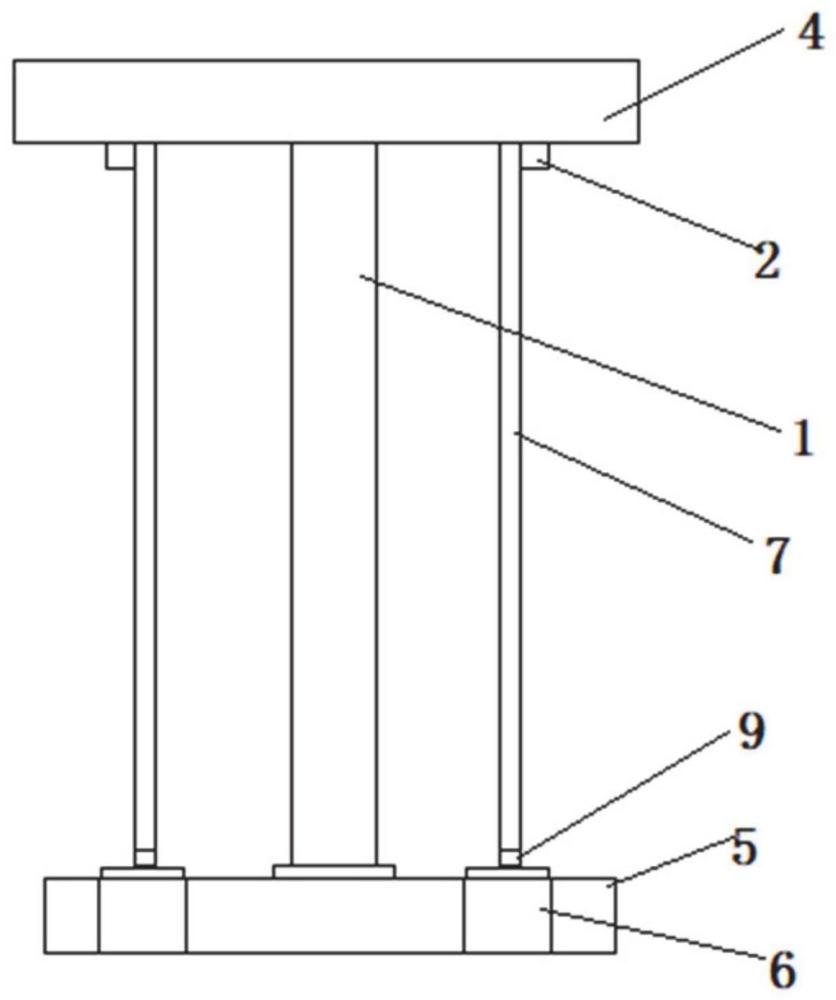

1.一种塑封器件自动研磨装置,其特征在于,包括研磨机,所述研磨机包括设置于输出端的固定板(4),所述固定板(4)设置有传动轴(1)和环绕设置于传动轴(1)的多根抵接杆(7),所述传动轴(1)传动固定连接样品限位板(5),所述样品限位板(5)设置有与多根抵接杆(7)位置一一对应的样品卡槽(6),且所述多根抵接杆(7)一侧均设置有光电测距传感器(2),所述光电测距传感器(2)的采集端投影于样品卡槽(6),所述多根抵接杆(7)的抵接端均设置有压力传感器(9);

2.根据权利要求1所述一种塑封器件自动研磨装置,其特征在于,所述样品卡槽(6)为矩形结构,其边部设置有至少一个限位方槽(10),所述限位方槽(10)沿样品限位板(5)的径向外凸设置;

3.根据权利要求2所述一种塑封器件自动研磨装置,其特征在于,所述限位块(11)纵向均匀贯穿设置有多个通孔(13),所述通孔(13)内部套设有顶针(12),所述顶针(12)两端为平整抵接台面,所述顶针(12)一端用于抵接抵接杆(7),另一端用于抵接样品。

4.根据权利要求3所述一种塑封器件自动研磨装置,其特征在于,所述顶针(12)的位移长度小于样品厚度。

5.根据权利要求3所述一种塑封器件自动研磨装置,其特征在于,所述多个通孔(13)截面积之和占限位块(11)截面积的40%-75%。

6.根据权利要求3所述一种塑封器件自动研磨装置,其特征在于,所述限位块(11)的厚度大于等于3cm。

7.根据权利要求1所述一种塑封器件自动研磨装置,其特征在于,所述固定板(4)和样品限位板(5)同轴设置。

8.根据权利要求1所述一种塑封器件自动研磨装置,其特征在于,所述样品卡槽(4)的厚度大于样品厚度与样品待研磨厚度之差。

9.根据权利要求1所述一种塑封器件自动研磨装置,其特征在于,所述传动轴(1)自由端与样品限位板(5)卡接,并通过紧固螺钉固定连接。

10.一种塑封器件自动研磨装置的使用方法,其特征在于,基于权利要求1-9任一项所述一种塑封器件自动研磨装置,包括以下步骤:

技术总结

本发明提供一种塑封器件自动研磨装置及方法,包括研磨机,所述研磨机包括设置于输出端的固定板,所述固定板设置有传动轴和环绕设置于传动轴的多根抵接杆,所述传动轴传动固定连接样品限位板,所述样品限位板设置有与多根抵接杆位置一一对应的样品卡槽,且所述多根抵接杆一侧均设置有光电测距传感器,所述光电测距传感器的采集端投影于样品卡槽,所述多根抵接杆的抵接端均设置有压力传感器;还包括处理器,所述光电测距传感器和压力传感器的信号输出端均接入处理器的信号输入端;本申请结构能够实现塑封器件的夹持和限位,实现塑封器件水平向的研磨,通过压力传感器和光电测距传感器能够精确检测研磨过程中的压力和研磨量,进而提高了研磨精度。

技术研发人员:丁孟,赵宝,慕向辉,刘宏星

受保护的技术使用者:华天科技(西安)有限公司

技术研发日:

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!