一种高亮泽高耐蚀抗菌装饰锡青铜合金及其制备方法

1.本发明涉及青铜合金技术领域,尤其涉及一种高亮泽高耐蚀抗菌装饰锡青铜合金及其制备方法。

背景技术:

2.锡青铜是人类历史上的一个伟大创举,将锡添加到铜中,可以降低其熔点,使金属的冶炼和铸造更加容易;可以提高材料硬度,改善其机械性能和实用性;可以提高材料的耐蚀性,改善其使用寿命和装饰性能。我国古代春秋年间齐国官书《考工记》中记载了关于制造六类青铜制品时的合金比例:“金有六齐,六分其金而锡居一,谓之钟鼎之齐;五分其金而锡居一,谓之斧斤之齐;四分其金而锡居一,谓之戈戟之齐;三分其金而锡居一,谓之大刃之齐;五分其金而锡居二,谓之削杀矢之齐;金锡半,谓之鉴燧之齐”。世界各大文明都先后经历过青铜时代,但只有中华文明创造出青铜时代的别样辉煌,使人类青铜文化臻于鼎盛。青铜时代夯实了中华文明的根基,对中华文明的发展和演进产生了深远的影响。

3.当前,锡青铜广泛应用于电气、汽车、拖拉机、航空、航海和机械工业等领域,包括弹性元件、耐磨零件、抗磁元件、敏感元件、管配件、化工器械、轴套和轴承衬垫等典型产品。除此之外,锡青铜的一个重要应用是在装饰领域,特别是随着经济社会的发展,锡青铜在建筑装饰领域和现代家居生活中的应用日渐受到青睐,点缀和美化了人们的日常生活,提高了人们的生活品质。

4.但是,传统技术用于装饰的锡青铜还存在许多待攻克的难题。一是以有毒有害元素作为合金元素,如铅、砷、镍等,对人体健康和环境保护不利。传统锡青铜材料大都含有铅,它不固溶于青铜,以纯组元状态存在,呈黑色夹杂物分布在枝晶之间,可改善切削和耐磨性,但是铅对环境或人体健康都不利。近年来报道的新型锡青铜,也有相当一部分是以铅作为合金元素的;此外,新开发的锡青铜中,也有部分材料含有镍,而镍是一个典型的致敏元素,容易导致皮肤过敏。例如,cn201110248713.6公开了一种铸造耐磨锡青铜合金及其制备方法,其铅含量为2~5%。cn201811264256.8公开了一种钛微合金化锡青铜合金棒材及其制备方法,其化学组成为sn:3.5~4.5%、zn:2.7~3.3%、p:0.01~0.03%、 ni:0.1~0.2%、al:0.001~0.002%、fe:0.02~0.05%、pb:0.01~0.02%、ti:0.5~1.0%,余量为cu以及总量不大于0.2%的杂质。cn201810076969.5公开了一种高流动性铸造用锡青铜及其制造方法,它以熔炼qsn7-0.1的原材料为原料,其内还含有占2.4%~2.5%质量分数的镍、1%~3%质量分数的锌、0.15%~0.21%质量分数的磷,这种含镍量将导致材料的镍释放率明显超标。cn201610611495.0公开了一种具备高可锻性能的锡青铜,其化学组成为:zn2~6%、sn2.0~7.0%、si0.1~ 0.75%、ca0.02~0.75%、p0.01~0.3%、zr0.01~0.4%、ni0.05~0.75%、fe< 0.15%,其余为cu。cn201711135120.2公开了一种高强度高弹性的锡青铜合金及其固溶工艺,其化学组成为:mn0.5%~7%,sn3.0~14.0%,zn0.1~2%,ni0.05~ 0.5%,fe0.01~0.05%,p0.3~0.5%,re0.001~0.02%,b0.01~0.05%,其余为 as和cu。研究表明,铜合金中的镍哪怕是微量,其镍释放率也明显超过标准规定的阈值,

存在较大的致敏隐患。同时,当前的锡青铜开发中,大都不适合采用首饰的石膏型精密铸造工艺来成型,例如,cn201510727395.x公开了一种新型无pb锡青铜合金及采用该合金制造管材的方法,其化学组成为:4-6质量%的zn、4-6质量%的sn、1-2.2质量%的bi、1-2质量%的fe、0.1-0.5质量%的mn、0.5-1.5质量%的si、0.02-0.1质量%的稀土,余量为cu及不可避免的杂质。由于铁、锰在熔炼浇注中容易发生氧化,产生氧化铁和氧化锰,而石膏铸型以二氧化硅为耐火骨料,容易与氧化铁、氧化锰发生化学反应,导致饰品铸件表面发生严重的粘砂、粗糙等缺陷。再如,应用最广泛的sn6-zn6-pb3传统锡青铜,锡青铜的凝固范围大,枝晶偏析严重;凝固时不易形成集中缩孔,体积收缩很小;铸锭中易出现锡的逆偏析,严重时铸锭表面可见到白色斑点,甚至出现富锡颗粒,一般称为锡汗,恶化产品的表面质量。

5.因此,上述有关于锡青铜方面的发明公开都是围绕工业应用方面,装饰锡青铜方面的改进与创新甚少见到有报道,这些发明对穿戴饰品的需求并不关注,用于制作饰品时普遍存在对人体健康不利、亮泽度不佳、容易晦暗灰朦、易长霉菌、不适合采用石膏型精密铸造工艺成型等问题的问题。

技术实现要素:

6.为了克服现有技术的不足,针对当前锡青铜不适合用作首饰装饰材料的问题,本发明目的之一在于提供一种高亮泽高耐蚀抗菌装饰锡青铜合金,解决上述传统技术的问题,其具有较高的亮泽度,优良的耐蚀性、耐候性和抗氧化性能,可有长时间保持表面亮泽度;合金不含有毒有害元素,并具有优良的抗菌功效,对人体友好;合金的熔点适中,凝固温度范围较小,不含与石膏铸型材料发生化学反应的元素,可以满足饰品的石膏型精密铸造成型工艺的要求;合金具有适中的韧塑性,可以满足宝石镶嵌的要求;合金的晶粒组织较细小,便于抛光,获得细腻亮泽的表面;合金熔炼损耗少,可以多次回用;合金导热性降低,可以方便地采用火焰钎焊或激光焊接,焊缝质量较好。

7.本发明的目的之二在于提供一种高亮泽高耐蚀抗菌装饰锡青铜合金的制备方法,其制备工艺简单,易于推广。

8.本发明目的之一采用如下技术方案实现:

9.一种高亮泽高耐蚀抗菌装饰锡青铜合金,包括如下重量百分比的组分:

10.sn 5~8wt%,zn 2~5wt%,ag 1~2wt%,ge 0.5~2.5wt%,ga 0.2~0.6wt%,b0.002~0.01wt%,ru 0.03~0.15wt%,gd 0.01~0.1wt%,nb 0.05~0.15wt%,其余为铜以及不可避免的杂质元素。

11.即,本发明的锡青铜合金通过铜与锡(sn)、锌(zn)、银(ag)、镓(ge)、锗(ga)等元素配合,使铜合金材料具有较高的亮泽度,同时,不含铅、砷、锑、镍、钴等元素含量,从而保证合金材料的安全性;由于铜本身具有一定的抗菌功效,引入了抗菌效果突出的银元素(ag),从而使材料能有效杀灭金黄色葡萄球菌、大肠杆菌等典型类别的细菌,并且,通过在合金元素表面形成致密钝化膜,提高合金的耐蚀性、耐候性和抗氧化性能,加上,将锡(sn)含量控制在合适范围,同时选择锌(zn)、锗(ga)、银(ag)、镓(ge)、硼(b)、钆 (gd)等合金元素,通过不同合金元素的协同作用,来降低合金的凝固结晶间隔,减少熔炼时金属液的吸气氧化倾向,降低金属液的表面张力,改善流动充填性能,从而改善合金的铸造性能,并引入了钆(gd)、钌(ru)等合金元素,明显细化合金的晶粒组织,减少锡(sn)的偏析,实现细晶强化。

12.其具体的技术原理为:

13.(1)颜色调配。合金是以铜为主元素的,对铜采用1200#砂纸打磨后,颜色指标亮度值l*为80.28,色度a*值为13.42,色度b*值为29.14。因此,铜本身呈现红色,亮泽度低。要通过具有漂白作用的合金元素的作用,使合金的颜色转向青色,颜色指标中亮度值l*提高,而色度a*值大幅下降。本发明采用漂白能力适中或稍弱的多个元素配合,这些元素包括锡、锌、银、镓、锗,通过多元合金化来调节铜的颜色,使其亮度值上升,而色度值下降。

14.(2)合金安全性及抗菌功效的实现。在选择合金元素时,对人体和环境有害的金属元素,如铅、砷、锑等,严格限制其含量。对于引起人体皮肤过敏的金属元素,如镍、钴等,也严格限制其含量,从而保证合金材料的安全性。为使材料获得优良的抗菌功效,引入抗菌效果突出的银元素,加上铜本身也具有一定的抗菌功效,从而使材料能有效杀灭金黄色葡萄球菌、大肠杆菌等典型类别的细菌。

15.(3)合金的耐蚀性。铜在大气中放置一段时间,表面容易出现氧化,该氧化膜的结构较疏松,不能有效防止氧化的发生,尤其是在潮湿环境中容易发生腐蚀变色,影响装饰性能。通过添加合金元素在表面形成致密钝化膜,来提高合金的耐蚀性、耐候性和抗氧化性能,这些元素包括锡、锌、锗、铌,它们与氧的亲和力较强,会优先与氧反应,形成厚度非常小的透明氧化薄膜,对基材起到较好的保护作用,而不会明显影响基材本身的颜色。

16.(4)合金的铸造性能。传统的锡青铜具有很宽的结晶间隔,这使得铸件容易出现明显的缩松和成分偏析缺陷。因此,本发明将锡含量控制在合适范围,同时选择锌、锗、银、镓、硼、钆等合金元素,通过不同合金元素的协同作用,来降低合金的凝固结晶间隔,减少熔炼时金属液的吸气氧化倾向,降低金属液的表面张力,改善流动充填性能,从而改善合金的铸造性能。同时,考虑到大部分饰品结构纤细复杂,需要通过石膏型精密铸造工艺成型,将合金本身及合金的氧化物会与石膏铸型发生化学反应的元素排除在外,以保证铸件的表面质量。因此,在锡青铜中经常出现的铁、锰、铬等元素就被排除在外,并且要控制其作为杂质元素的含量。

17.(5)合金的力学性能。通过成分和组织控制,使合金具有良好的综合力学性能,强度、硬度较高,不容易变形、磨损,同时又具有足够的韧塑性,可以满足镶嵌宝石的要求。考虑到锡含量高时容易出现偏析、形成硬脆中间相而影响力学性能,本发明中控制锡的含量,减少其形成硬脆中间相的量,并引入钆、钌等合金元素,明显细化合金的晶粒组织,减少锡的偏析,实现细晶强化;另一方面,通过多元合金化的协同强化作用,进一步改善合金的力学性能。

18.(6)合金的回用性能。通过控制锌、硼、钆等易挥发或易形成熔渣的元素含量,合金可以多次进行回用,满足降低生产成本。

19.进一步地,所述不可避免的杂质元素的总含量不超过0.1wt%。

20.进一步地,该高亮泽高耐蚀抗菌装饰锡青铜合金包括如下重量百分比的组分:

21.sn 6.0wt%,zn 3.0wt%,ag 1.5wt%,ge 1.0wt%,ga 0.4wt%,b 0.006wt%, ru 0.09wt%,gd 0.05wt%,nb 0.1wt%,其余为铜以及不可避免的杂质元素。

22.进一步地,该高亮泽高耐蚀抗菌装饰锡青铜合金包括如下重量百分比的组分:

23.sn 5.0wt%,zn 5.0wt%,ag 2.0wt%,ge 2.5wt%,ga 0.6wt%,b 0.01wt%, ru 0.15wt%,gd 0.01wt%,nb 0.15wt%,其余为铜以及不可避免的杂质元素。

24.进一步地,该高亮泽高耐蚀抗菌装饰锡青铜合金包括如下重量百分比的组分:

25.sn 8.0wt%,zn 2.0wt%,ag 1.0wt%,ge 0.5wt%,ga 0.2wt%,b 0.002wt%, ru 0.03wt%,gd 0.1wt%,nb 0.05wt%,其余为铜以及不可避免的杂质元素。

26.进一步地,所述高亮泽高耐蚀抗菌装饰锡青铜合金采用真空感应熔炼方式来制备合金。

27.本发明目的之二采用如下技术方案实现:

28.一种高亮泽高耐蚀抗菌装饰锡青铜合金的制备方法,包括如下制备步骤:

29.s1:称取如下重量百分比的组分:

30.sn 5~8wt%,zn 2~5wt%,ag 1~2wt%,ge 0.5~2.5wt%,ga 0.2~0.6wt%,b 0.002~0.01wt%,ru 0.03~0.15wt%,gd 0.01~0.1wt%,nb 0.05~0.15wt%,其余为铜以及不可避免的杂质元素;

31.s2:中间合金的预熔

32.将各纯金属材料的sn、zn、ag、ge、ga、b、ru、gd、nb配制成中间合金;

33.s3:铸造合金的熔炼

34.将铜、中间合金按比例配料,经真空感应熔炼后,将材料浇注成锭或制成颗粒,即得高亮泽高耐蚀抗菌装饰锡青铜合金。

35.进一步地,在步骤s1中,铜为纯度为99.95%以上的无氧铜;sn、zn、ag、 ge、ga、b、ru、gd、nb均为纯度为99.5%以上的纯金属材料。

36.进一步地,在步骤s2中,中间合金采用真空感应熔炼方式制备而成。

37.进一步地,在步骤s3中,颗粒的规格为2~6mm粒径的颗粒。

38.进一步地,真空感应熔炼方式的操作步骤为:先抽真空到5pa~20pa,然后充入氩气到1.0atm~1.02atm,当金属料全部熔化后,利用机械搅拌的作用促使金属液成分均匀和温度均匀,根据需求,浇注成锭或制成颗粒。

39.相比现有技术,本发明的有益效果在于:

40.本发明的高亮泽高耐蚀抗菌装饰锡青铜合金适合用作首饰装饰材料,具有较高的亮泽度,优良的耐蚀性、耐候性和抗氧化性能,可有长时间保持表面亮泽度;合金不含有毒有害元素,并具有优良的抗菌功效,对人体友好;合金的熔点适中,凝固温度范围较小,不含与石膏铸型材料发生化学反应的元素,可以满足饰品的石膏型精密铸造成型工艺的要求;合金具有适中的韧塑性,可以满足宝石镶嵌的要求;合金的晶粒组织较细小,便于抛光,获得细腻亮泽的表面;合金熔炼损耗少,可以多次回用;合金导热性降低,可以方便地采用火焰钎焊或激光焊接,焊缝质量较好。

附图说明

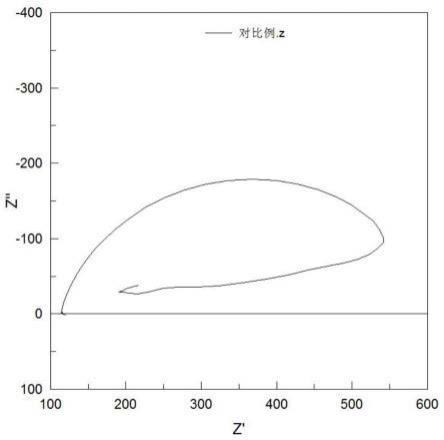

41.图1为对比例1的合金材料在人工汗液中的阻抗谱图;

42.图2为实施例1的合金材料在人工汗液中的阻抗谱图;

43.图3为对比例1的合金材料在人工汗液中的tafel曲线图;

44.图4为实施例1的合金材料在人工汗液中的tafel曲线图;

45.图5为对比例1的合金材料在铸造坯件抛光后的表面图;

46.图6为实施例3的合金材料在铸造坯件抛光后的表面图;

47.图7为实施例3的合金材料在铸造坯件抛光后的表面线粗糙度图;

48.图8为空白样玻璃板表面的细菌菌落情况图;

49.图9为对比例1试样表面的抗菌效果图;

50.图10为实施例1试样表面的抗菌效果图。

具体实施方式

51.下面,结合具体实施方式,对本发明做进一步描述,需要说明的是,在不相冲突的前提下,以下描述的各实施例之间或各技术特征之间可以任意组合形成新的实施例。在以下实施例中,铜为纯度为99.95%以上的无氧铜;sn、zn、 ag、ge、ga、b、ru、gd、nb均为纯度为99.5%以上的纯金属材料。真空感应熔炼方式的操作步骤为:先抽真空到5pa~20pa,然后充入氩气到1.0atm ~1.02atm,当金属料全部熔化后,利用机械搅拌的作用促使金属液成分均匀和温度均匀,根据需求,浇注成锭或制成颗粒。

52.实施例1

53.一种高亮泽高耐蚀抗菌装饰锡青铜合金包括如下制备步骤:

54.s1:称取如下重量百分比的组分:

55.sn 6.0wt%,zn 3.0wt%,ag 1.5wt%,ge 1.0wt%,ga 0.4wt%,b 0.006wt%, ru 0.09wt%,gd 0.05wt%,nb 0.1wt%,其余为铜以及不可避免的杂质元素;其中,不可避免的杂质元素的总含量不超过0.1wt%。

56.s2:中间合金的预熔

57.将各纯金属材料的sn、zn、ag、ge、ga、b、ru、gd、nb配制成中间合金;

58.s3:铸造合金的熔炼

59.将铜、中间合金按比例配料,经真空感应熔炼后,将材料浇注成锭,即得。

60.实施例2

61.一种高亮泽高耐蚀抗菌装饰锡青铜合金包括如下制备步骤:

62.s1:称取如下重量百分比的组分:

63.sn 5.0wt%,zn 5.0wt%,ag 2.0wt%,ge 2.5wt%,ga 0.6wt%,b 0.01wt%, ru 0.15wt%,gd 0.01wt%,nb 0.15wt%,其余为铜以及不可避免的杂质元素;其中,不可避免的杂质元素的总含量不超过0.1wt%。

64.s2:中间合金的预熔

65.将各纯金属材料的sn、zn、ag、ge、ga、b、ru、gd、nb配制成中间合金;

66.s3:铸造合金的熔炼

67.将铜、中间合金按比例配料,经真空感应熔炼后,将金属液注入清水池中冷却,将材料制成2~6mm粒径的颗粒,即得。

68.实施例3

69.一种高亮泽高耐蚀抗菌装饰锡青铜合金包括如下制备步骤:

70.s1:称取如下重量百分比的组分:

71.sn 8.0wt%,zn 2.0wt%,ag 1.0wt%,ge 0.5wt%,ga 0.2wt%,b 0.002wt%, ru 0.03wt%,gd 0.1wt%,nb 0.05wt%,其余为铜以及不可避免的杂质元素;其中,不可避免的杂质元素的总含量不超过0.1wt%。

72.s2:中间合金的预熔

73.将各纯金属材料的sn、zn、ag、ge、ga、b、ru、gd、nb配制成中间合金;

74.s3:铸造合金的熔炼

75.将铜、中间合金按比例配料,经真空感应熔炼后,将材料浇注成锭,即得。

76.对比例1

77.对比文件1的合金为zqsn6-6-3锡青铜合金。

78.性能测试:

79.1、测试的样品为:实施例1-实施例3、对比例1,在同等条件下检测其物理性能、化学性能、力学性能、工艺性能等指标。

80.2、测试方法为:采用差热分析仪检测材料的熔化温度和结晶间隔,采用石膏型精密铸造工艺检测采用显微硬度计检测材料的硬度,采用阿基米德法检测材料的铸造致密度,采用分光测色仪检测材料的颜色,采用电化学工作站检测材料的阻抗和极化曲线,采用接触法检测材料的抗菌性能。

81.3、测试结果如下所示。

82.(1)熔化温度和结晶间隔

83.将各实施例和对比例经差热分析仪检测后,其液相线温度和结晶温度间隔如表1所示。

84.表1特征温度的对比表

85.材料液相线,℃结晶温度间隔,℃实施例1982117实施例295582实施例3976126对比例11000673

86.从上表1中可知,实施例1-3的液相线温度略低于对比例1,能采用常规的熔炼手段进行熔炼和石膏型进行铸造,而它们的结晶温度间隔显著低于对比例 1,对比例1在凝固过程会形成富pb和sn的低熔点液相,使金属凝固过程中一直有少量的液相,对结晶凝固组织非常不利。因此,本发明的锡青铜材料更有利于凝固组织的致密和成分均匀。

87.(2)硬度

88.分别检测各实施例和对比例的铸态硬度,结果如表2所示。

89.表2铸态硬度的对比表

90.材料铸态硬度hv0.5实施例1173实施例2176实施例3178对比例1206

91.从上表2中可知,由于首饰镶嵌操作时,一般都是在铸态下直接进行镶嵌,较适合的硬度范围是hv90~180,实施例1-3在铸态和固溶态下的硬度都能很好地满足此要求,而对比例1的铸态硬度较高,镶嵌操作难度增加。

92.(3)铸锭致密度

93.采用阿基米德法检测铸锭的初始密度,然后将其轧压,使铸锭内部可能存在的疏松、气孔等密实,以铸锭初始密度与轧压处理后的密度变化率来反映铸锭的致密度。以实施例1为例,其与对比例1的测试结果如表3所示。

94.表3致密度的对比表

95.材料初始密度,g/cm3轧压后密度提高率,%实施例18.840.86对比例18.832.34

96.从上表3中可知,实施例1的致密度优于对比例1。因此,实施例1具有比对比例1更好的抛光性能和表面效果。

97.(4)颜色

98.各实施例1-3和对比例1的颜色指数值如表4所示。

99.表4颜色的对比表

100.材料l*a*b*实施例185.696.9721.81实施例285.187.1622.31实施例385.356.5421.64对比例83.078.2220.67

101.从上表4中可知,实施例1-3的亮度值l*值比对比例1总体偏高一些,a* 值比对比例1略低,而b*值略高,体现出它们的光亮度会更好,且更倾向冷色调,因而更有利于饰品的表面出光。

102.(5)耐蚀性

103.采用电化学工作站检测实施例1与对比例1在人工汗液中的阻抗和极化行为,测试结果分别如图1至图4所示。其中,图1为对比例1的合金材料在人工汗液中的阻抗谱图;图2为实施例1的合金材料在人工汗液中的阻抗谱图;

104.图3为对比例1的合金材料在人工汗液中的tafel曲线图;图4为实施例1的合金材料在人工汗液中的tafel曲线图。

105.从图1-4中可看出,实施例1的阻抗值总体高于对比例1,自腐蚀电位与对比例1接近,但是实施例1有较明显的钝化区间,具有较高的点蚀电位,表明实施例1的耐蚀性要优于对比例1。

106.(6)铸造性能

107.将实施例1-3和对比例1采用石膏型精密铸造工艺铸造筛网和首饰坯件,测试其铸造性能,测试结果如下表5所示。

108.表5铸造筛网充填率的对比表

109.材料筛网充填率实施例199.7%实施例2100%实施例399.3%对比例197.6%

110.从表5中可看出,相比于对比例1,实施例1-3的筛网充填率达到99%以上,其中,实施例2的筛网充填率达到100%,使其首饰坯件表面光滑,无明显砂眼、缩松等铸造缺陷。

111.(7)抛光性能

112.将实施例3和对比例1进行抛光性能对比,如图5-图7所示。

113.从图中可看出,实施例3的铸锭经打磨抛光后,获得了优良的镜面效果,平均表面线粗糙度ra为0.022um。而对比例1以优化工艺条件铸造后,抛光表面的平均线粗糙度ra为0.034um。

114.(8)抗菌性能

115.试验菌种采用新鲜培养的金黄色葡萄球菌,将菌液均匀涂布在对比例1和实施例1表面,再盖上无菌薄膜,在37℃、rh>90%条件下培养24h。用pbs 缓冲液充分洗脱并进行系列稀释,取样进行活菌计数培养,计算抗菌率。以玻璃板为空白样,实施例1与对比例1的抗菌效果如图8~图10所示。

116.从图中可看出,空白玻璃板无抗菌效果,实施例1的抗菌率达到99%以上,而对比例1的抗菌率只有40%左右,即实施例1的抗菌性能明显优于对比例1。

117.上述实施方式仅为本发明的优选实施方式,不能以此来限定本发明保护的范围,本领域的技术人员在本发明的基础上所做的任何非实质性的变化及替换均属于本发明所要求保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1