一种铝基碳化硅复合材料及其制备方法与流程

1.本发明属于金属基复合材料领域,涉及一种铝基复合材料的制备方法,尤其涉及一种铝基碳化硅复合材料及其制备方法。

背景技术:

2.铝合金作为应用最为广泛的合金之一,具有高比强度,高抗疲劳性能,高硬度等性能,不仅应用于民用领域,在军用领域的用量也十分可观,需求预测表明,从2005年到2050年,铝的需求量预计增长2.6-3.5倍。所以,为了满足铝合金的使用,铝合金废料回收成为了节约合金材料重要的方式途径。铝废料的回收不仅节省了资源,更是减少了对垃圾填埋空间的需求,而且延长了铝合金的消耗时间。

3.铝回收是指铝合金在经过初步生产后用于新产品制成的过程之一,铝合金的回收大致可分为两类,一类是通过重熔回收,是通过将铝合金废料压制成铝饼,重新熔炼,再挤压轧制成型材,最后通过铸造的方法制成最终零件。这类铝合金的回收往往有如下缺点:

4.(1)屑化学反应活性高,比表面积大,铝对氧的高亲和性使得在重熔回收过程中会造成材料损失,铝合金损耗相对较高,导致回收率比较低,大约在40%;

5.(2)通过重熔回收的铝合金纯度不可避免会降低,会导致力学性能有所下降;

6.(3)铝合金熔炼温度高,在熔炼过程中会出现过烧和低熔点合金元素烧损等现象;

7.(4)铝合金重熔回收过程能耗大;

8.(5)粘在铝合金上的油乳液燃烧会产生有害气体,同时,重熔回收过程也会产生金属蒸汽和固体废物,对环境影响较高。

9.第二类是铝屑固态回收,固态回收是指直接将铝合金的废料通过固态聚合的方式制成原材料,它主要的优点是改变了传统回收中需要重熔的过程,很大程度上减小了铝合金回收对于环境的影响。固态回收方法不仅降低了能耗,而且显著提高了回收效率。此外,固态回收方法在回收过程中提供了微观结构控制的优势,使金属废料可以被回收成具有优良力学性能的材料。迄今为止,自20世纪80年代以来,人们对几种固态回收工艺进行了深入研究,特别是对工厂机床排出的加工屑的回收,关于这一技术的大多数研究都集中在利用热正向挤压将废料再加工成圆柱形棒或矩形棒。

10.cn 107641727a公开了一种通过高速压制制备高体积分数sic颗粒增强al基复合材料的方法,所述方法包括sic粉体的氧化处理、混料、高速压制成型、氮气气氛保护烧结和冷却步骤。该专利提供的方法需要在较高的温度(680~720℃)下烧结2~3h,所述方法在制备过程中能耗消耗过大,不利于批量生产。

11.cn 106702218a公开了一种铝基碳化硅复合材料及其制备方法,所述铝基碳化硅复合材料由基材和增强材料组成,所述基材包括铝材和铝合金粉末,所述增强材料包括碳化硅颗粒。按体积百分比计,所述碳化硅颗粒为40~60%,余量为铝粉末。所述制备方法如下:(1)混合碳化硅颗粒和铝粉末;(2)制备包套,真空除气;(3)热等静压制备所述复合材料。该专利提供的制备方法操作供给简单,但是在制备过程中没有对铝合金粉末进行处理,

因此所得产品中容易掺杂其他杂质,进而影响复合材料的金属性质。

12.综上所述,提供一种制备工艺简单,可以实现批量生产,且复合材料可以达到熔炼铝合金同等力学性能的制备方法已经迫在眉睫。

技术实现要素:

13.针对现有技术存在的不足,本发明的目的在于提供一种铝基碳化硅复合材料及其制备方法,所述制备方法利用微粒挤压和摩擦熔合理论实现铝屑和第二相颗粒的低温熔合,相比传统工艺回收率提高约40%,能耗减少25-30%,同时,有效提高铝合金的耐磨性能,使得回收再制造铝合金产品力学性能达到一次熔炼铝合金的标准,并实现批量应用。

14.为达此目的,本发明采用以下技术方案:

15.第一方面,本发明提供一种铝基碳化硅复合材料,所述铝基碳化硅复合材料包括铝屑和碳化硅颗粒;

16.所述碳化硅颗粒与铝屑的质量比为(1~5):100。

17.本发明通过将变形铝合金加工铝屑和少量具有高硬度、高熔点的第二相微粒混合,可以得到低孔隙率、高熔点的铝基碳化硅复合材料,所述铝基碳化硅复合材料的力学性能可以达到同等熔炼挤压铝合金的性能。

18.本发明所述碳化硅颗粒的添加量为1~5%,若添加量过高还会导致sic颗粒团聚,使得所述铝基碳化硅复合材料的力学性能降低,过低则没有达到增强效果。

19.优选地,所述碳化硅颗粒的粒径为10~25μm,例如可以是10μm、14μm、18μm、22μm或25μm,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

20.优选地,所述铝屑的平均粒径为0.5~8mm,例如可以是0.5mm、1mm、2mm、3mm、4mm、5mm、6mm、7mm或8mm,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

21.优选地,所述铝基碳化硅复合材料的硬度为160~210hv,例如可以是160hv、170hv、180hv、190hv、200hv或210hv,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

22.优选地,所述铝基碳化硅复合材料的屈服强度为100~280mpa,例如可以是100mpa、120mpa、140mpa、160mpa、180mpa、200mpa、220mpa、240mpa、260mpa或280mpa,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

23.优选地,所述铝基碳化硅复合材料的抗拉强度为220~350mpa,例如可以是220mpa、260mpa、300mpa、330mpa或350mpa,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

24.优选地,所述铝基碳化硅复合材料的断后伸长率为8~15%,例如可以是8%、9%、10%、11%、12%、13%、14%或15%,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

25.第二方面,本发明提供了一种如第一方面所述铝基碳化硅复合材料的制备方法,所述制备方法包括如下步骤:

26.(1)混合预处理后的铝屑以及碳化硅颗粒,搅拌后进行冷压,得到铝饼;

27.(2)真空环境中对将步骤(1)所得铝饼进行模内热压,而后进行均质化处理后得到挤压铝锭;

28.(3)挤压步骤(2)所得挤压铝锭,而后进行冷却、切割、时效处理以及空冷后得到所述铝基碳化硅复合材料。

29.本发明通过铝合金加工铝屑和少量第二相微粒混合的方法,利用微粒挤压和摩擦熔合理论实现铝屑和第二相颗粒的低温熔合,相比传统工艺回收率提高约40%,能耗减少25-30%,同时,有效提高铝合金的耐磨性能,使得回收再制造铝合金产品力学性能达到一次熔炼铝合金的标准,并实现批量应用。

30.步骤(1)所述预处理包括依次进行的强磁筛选、清洗、烘烤以及机械筛选。

31.本发明步骤(1)所述预处理的目的是为了对待处理铝屑进行预处理,去除待处理铝屑上残留的切削液、油污等杂质,筛选适宜粒径的铝屑。

32.优选地,所述烘烤的温度为300~350℃,例如可以是300℃、310℃、320℃、330℃或350℃,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

33.优选地,所述烘烤的时间为15~30min,例如可以是15min、18min、21min、24min、27min或30min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

34.优选地,步骤(1)所述搅拌的转速为15~45r/min,例如可以是15r/min、18r/min、21r/min、24r/min、27r/min、30r/min、33r/min、36r/min、39r/min、42r/min或45r/min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

35.优选地,步骤(1)所述搅拌的时间为15~20min,例如可以是15min、16min、17min、18min、19min或20min,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

36.优选地,步骤(1)所述冷压中采用的设备包括铝屑制饼机。

37.优选地,步骤(1)所述冷压的压力为150~250tons,例如可以是150tons、170tons、190tons、210tons、230tons或250tons,但不限于所列举的数值,数值范围内其他未被列举的数值同样适用。

38.优选地,步骤(2)所述真空环境中的真空度为1~20pa,例如可以是1pa、5pa、8pa、10pa、15pa或18pa,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

39.优选地,步骤(2)所述模内热压的温度为400~500℃,例如可以是400℃、410℃、420℃、430℃、440℃、450℃、460℃、470℃、480℃、490℃或500℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

40.本发明所述模内热压的温度控制在400~500℃,温度过高会导致晶粒过分长大,不利于后续工艺的组织控制,过低则会导致铝屑变形困难,界面熔合困难,再结晶不充分。

41.优选地,步骤(2)所述模内热压的压力为200~300bar,例如可以是200bar、220bar、240bar、260bar、280bar或300bar,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

42.本发明所述模内热压的压力控制在为200~300bar,压力过高会导致模具磨损严重,内部应力残留,晶粒变形严重,过低则会导致内部气体残留,致密度过低,不能成型。

43.优选地,步骤(2)所述模内热压的时间为5~10min,例如可以是5min、6min、7min、8min、9min或10min,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

44.优选地,步骤(2)所述均质化处理的温度为450~550℃,例如可以是450℃、460℃、470℃、480℃、490℃、500℃、510℃、520℃、530℃、540℃或550℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

45.优选地,步骤(2)所述均质化处理的时间为6~12h,例如可以是6h、7h、8h、9h、10h、11h或12h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

46.本发明所述均质化处理的目的在于使铝屑合金元素充分扩散,sic在基体中分散均匀,界面产生原子扩散,和基体充分结合;均质化处理过程中温度过高会晶粒粗大,出现过烧现象;温度过低则会非平衡组织含量高,铝屑之间存在偏析,孔洞。

47.优选地,步骤(3)所述挤压的温度为400~450℃,例如可以是400℃、410℃、420℃、430℃、440℃或450℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

48.优选地,步骤(3)所述挤压中的挤压比为1:200~500,例如可以是1:200、1:250、1:300、1:350、1:400、1:450或1:500,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

49.优选地,步骤(3)所述挤压的挤压速度为2~5mm/s,例如可以是2mm/s、2.5mm/s、3mm/s、3.5mm/s、4mm/s、4.5mm/s或5mm/s,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

50.本发明所述挤压的目的在于提高致密度,挤压温度过高会使合金材料抵抗变形能力变低,晶粒粗大,表面过于粗糙;挤压速度过高,合金材料内部升温剧烈,变形抗力降低。

51.优选地,步骤(3)所述冷却的终点温度为60~120℃,例如可以是70℃、80℃、90℃、100℃或110℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

52.优选地,步骤(3)所述时效处理的温度为160~180℃,例如可以是160℃、165℃、170℃、175℃或180℃,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

53.优选地,步骤(3)所述时效处理的时间为8~16h,例如可以是8h、9h、10h、11h、12h、13h、14h、15h或16h,但不限于所列举的数值,数值范围内其他未列举的数值同样适用。

54.本发明所述时效处理的目的在于消除内应力,稳定组织结构,析出mg2si颗粒形成弥散强化效果,提高硬度和强度性能。

55.优选地,步骤(3)所述挤压前还包括去除表面氧化皮。

56.优选地,所述去除表面氧化皮温度来源于步骤(2)所述均质化处理的余热。

57.作为本发明的优选技术方案,本发明第二方面提供的第一方面所述铝基碳化硅复合材料的制备方法包括如下步骤:

58.(1)以(1~5):100的质量比混合粒径为10~25μm的碳化硅颗粒以及预处理后的平均粒径为0.5~8mm的铝屑,在15~45r/min的转速下搅拌15~20min后采用铝屑制饼压机在150~250tons压力下冷压,得到铝饼;

59.所述预处理包括依次进行的强磁筛选、清洗、在300~350℃下烘烤15~30min以及机械筛选;

60.(2)1~20pa的真空环境中对将步骤(1)所得铝饼在400~500℃、200~300bar下进行5~10min的模内热压,而后在450~550℃下进行6~12h的均质化处理后得到挤压铝锭;

61.(3)利用步骤(2)所述均质化处理的余热去除表面氧化皮,然后在400~450℃下以1:200~500的挤压比、2~5mm/s的挤压速度挤压步骤(2)所得挤压铝锭,而后进行冷却至60~120℃、切割、在160~180℃温度下时效处理8~16h以及空冷后得到所述铝基碳化硅复合材料。

62.本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值

范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

63.与现有技术相比,本发明的有益效果为:

64.(1)本发明提供的铝基碳化硅复合材料具有较高的耐磨性能,且其力学性能达到一次熔炼铝合金的标准;

65.(2)本发明提供的铝基碳化硅复合材料的制备方法比传统工艺回收率提高约40%,能耗减少25-30%。

具体实施方式

66.下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

67.实施例1

68.本实施例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料材料包括铝屑和碳化硅颗粒;

69.所述碳化硅颗粒与铝屑的质量比为3.5:100。

70.所述铝基碳化硅复合材料的制备方法包括如下步骤:

71.(1)以3.5:100的质量比混合粒径为20μm的碳化硅颗粒与预处理后的平均粒径为3mm的铝屑,在30r/min的转速下搅拌20min后采用铝屑制饼机在200tons压力下冷压,得到铝饼;

72.所述预处理包括依次进行的强磁筛选、清洗、在320℃下烘烤20min以及机械筛选;

73.(2)10pa的真空环境中对将步骤(1)所得铝饼在450℃、250bar下进行8min的模内热压,而后在500℃下进行10h的均质化处理后得到挤压铝锭;

74.(3)利用步骤(2)所述均质化处理的余热去除表面氧化皮,然后在425℃下以1:300的挤压比、3.5mm/s的挤压速度挤压步骤(2)所得挤压铝锭,而后进行冷却至80℃、切割、在170℃温度下时效处理12h以及空冷后得到所述铝基碳化硅复合材料。

75.实施例2

76.本实施例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料材料包括铝屑和碳化硅颗粒;

77.所述碳化硅颗粒与铝屑的质量比为1:100。

78.所述铝基碳化硅复合材料的制备方法包括如下步骤:

79.(1)以1:100的质量比混合粒径为10μm的碳化硅颗粒与混合预处理后的平均粒径为0.5mm的铝屑,在30r/min的转速下搅拌20min后采用铝屑制饼机在200tons压力下冷压,得到铝饼;

80.所述预处理包括依次进行的强磁筛选、清洗、在320℃下烘烤20min以及机械筛选;

81.(2)15pa的真空环境中对将步骤(1)所得铝饼在400℃、300bar下进行10min的模内热压,而后在450℃下进行12h的均质化处理后得到挤压铝锭;

82.(3)利用步骤(2)所述均质化处理的余热去除表面氧化皮,然后在400℃下以1:200的挤压比、2mm/s的挤压速度挤压步骤(2)所得挤压铝锭,而后进行冷却、切割、在175℃温度下时效处理16h以及空冷后得到所述铝基碳化硅复合材料。

83.实施例3

84.本实施例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料材料包括铝屑和碳化硅颗粒;

85.所述碳化硅颗粒与铝屑的质量比为5:100。

86.所述铝基碳化硅复合材料的制备方法包括如下步骤:

87.(1)以5:100的质量比混合粒径为25μm的碳化硅颗粒与混合预处理后的平均粒径为8mm的铝屑,在30r/min的转速下搅拌20min后采用铝屑制饼机在200tons压力下冷压,得到铝饼;

88.所述预处理包括依次进行的强磁筛选、清洗、在320℃下烘烤20min以及机械筛选;

89.(2)5pa的真空环境中对将步骤(1)所得铝饼在500℃、200bar下进行5min的模内热压,而后在550℃下进行6h的均质化处理后得到挤压铝锭;

90.(3)利用步骤(2)所述均质化处理的余热去除表面氧化皮,然后在450℃下以1:500的挤压比、5mm/s的挤压速度挤压步骤(2)所得挤压铝锭,而后进行冷却、切割、在180℃温度下时效处理8h以及空冷后得到所述铝基碳化硅复合材料。

91.实施例4

92.本实施例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料材料包括铝屑和碳化硅颗粒;

93.所述碳化硅颗粒与铝屑的质量比为4.2:100。

94.所述铝基碳化硅复合材料的制备方法包括如下步骤:

95.(1)以4.2:100的质量比混合粒径为10~25μm的碳化硅颗粒与预处理后的平均粒径为3mm的铝屑,在30r/min的转速下搅拌20min后采用铝屑制饼机在220tons压力下冷压,得到铝饼;

96.所述预处理包括依次进行的强磁筛选、清洗、在320℃下烘烤20min以及机械筛选;

97.(2)18pa的真空环境中对将步骤(2)所得铝饼在460℃、280bar下进行6min的模内热压,而后在510℃下进行9h的均质化处理后得到挤压铝锭;

98.(3)利用步骤(2)所述均质化处理的余热去除表面氧化皮,然后在435℃下以1:350的挤压比、3.8mm/s的挤压速度挤压步骤(2)所得挤压铝锭,而后进行冷却、切割、在175℃温度下时效处理13h以及空冷后得到所述铝基碳化硅复合材料。

99.实施例5

100.本实施例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料与实施例1相同。

101.所述铝基碳化硅复合材料的制备方法与实施例1的区别仅在于:本实施例将步骤(2)所述模内热压的温度更改为550℃。

102.实施例6

103.本实施例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料与实施例1相同。

104.所述铝基碳化硅复合材料的制备方法与实施例1的区别仅在于:本实施例将步骤(2)所述模内热压的温度更改为380℃。

105.实施例7

106.本实施例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料与实施例1相同。

107.所述铝基碳化硅复合材料的制备方法与实施例1的区别仅在于:本实施例省略了步骤(2)所述的均质化处理。

108.实施例8

109.本实施例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料与实施例1相同。

110.所述铝基碳化硅复合材料的制备方法与实施例1的区别仅在于:本实施例将步骤(2)所述均质化处理的温度更改为430℃。

111.实施例9

112.本实施例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料与实施例1相同。

113.所述铝基碳化硅复合材料的制备方法与实施例1的区别仅在于:本实施例将步骤(2)所述均质化处理的温度更改为580℃。

114.实施例10

115.本实施例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料与实施例1相同。

116.所述铝基碳化硅复合材料的制备方法与实施例1的区别仅在于:本实施例省略了步骤(3)所述时效处理以及空冷过程。

117.实施例11

118.本实施例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料与实施例1相同。

119.所述铝基碳化硅复合材料的制备方法与实施例1的区别仅在于:本实施例将步骤(3)所述时效处理的温度更改为120℃。

120.实施例12

121.本实施例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料与实施例1相同。

122.所述铝基碳化硅复合材料的制备方法与实施例1的区别仅在于:本实施例将步骤(3)所述时效处理的温度更改为220℃。

123.对比例1

124.本对比例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料材料与实施例1的区别仅在于:本对比例将所述碳化硅颗粒与铝屑的质量比更改为0.8:100。

125.所述铝基碳化硅复合材料的制备方法与实施例1相同。

126.对比例2

127.本对比例提供了一种铝基碳化硅复合材料,所述铝基碳化硅复合材料材料与实施例1的区别仅在于:本对比例将所述碳化硅颗粒与铝屑的质量比更改为5.2:100。

128.所述铝基碳化硅复合材料的制备方法与实施例1相同。

129.性能检测:

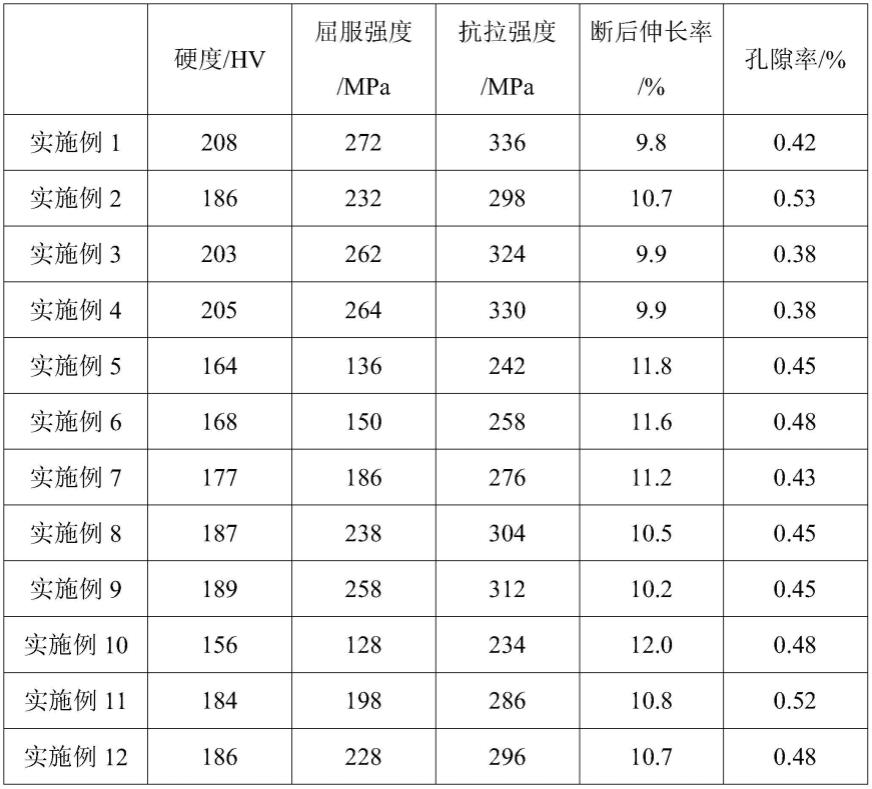

130.对实施例1-12以及对比例1-2提供的铝基碳化硅复合材料进行力学性能检测,所

述测试结果如表1所示。

131.表1

[0132][0133][0134]

综上所述,本发明通过将变形铝合金加工铝屑和少量具有高硬度、高熔点的第二相微粒混合,可以得到低孔隙率、高熔点的铝基碳化硅复合材料,所述铝基碳化硅复合材料的力学性能可以达到同等熔炼挤压铝合金的性能。

[0135]

以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1