一种铜镍硅磷系合金及其制备方法与流程

1.本发明涉及铜合金材料技术领域,尤其涉及一种铜镍硅磷系合金及其制备方法。

背景技术:

2.随着汽车行业的快速发展,汽车用电子材料中的集成电路正朝向高密度化、小型化、多功能化发展。引线框架是半导体元器件和集成电路封装的主要材料,起到支撑芯片、传输信息和散热的作用,因此引线框架在集成电路器件和各组装过程中占有极重要的地位,成为集成电路发展的突出问题。铍铜由于其优异的弹性和导电性能,被广泛应用在各类汽车电子接触弹簧片及各类的弹性元件和引线框架材料中,但是铍铜在生产和使用过程中,会释放对人体及环境有害的氧化铍,长期接触有致癌风险,也不利于生态环境保护。

3.铜镍硅磷系列合金具有良好抗腐蚀,较高的强度及导电率,具有良好的冷、热加工性能及焊接性能,可以替代铍青铜合金。cu-ni-si-p合金抗拉强度达600mpa,导电性能可达55%iacs,并具有较高的塑韧性。但是,随着集成电路向着高密度化和多功能化发展,对引线框架材料也提出了更高的性能要求,并且,通过微合金化的方法增强cu-ni-si-p合金材料的强度和导电性,已达到瓶颈。

4.因此,开发出一种强度、硬度、导电率和延伸率优异的铜镍硅磷系合金,成为本领域亟待解决的技术问题。

技术实现要素:

5.本发明的目的在于提供一种铜镍硅磷系合金及其制备方法,本发明提供的铜镍硅磷系合金具有优异的强度、硬度、导电率和延伸率。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.本发明提供了一种铜镍硅磷系合金,按质量百分比计,包括:ni 0.8~1.5%、si 0.15~0.35%、p 0.01~0.05%、fe 0.001~0.1%,sn 0.001~0.02%以及余量的铜。

8.优选地,按质量百分比计,所述高强度高折弯性铜镍硅合金包括:ni1.0~1.2%、si 0.2~0.25%、p 0.03~0.035%、fe 0.001~0.1%,sn 0.001~0.02%以及余量的铜。

9.优选地,所述铜镍硅磷系合金中ni和si的质量百分比为3≤(ni∶si)≤8;所述铜镍硅磷系合金中ni和p的质量百分比为30≤(ni∶p)≤40。

10.本发明还提供了上述技术方案所述铜镍硅磷系合金的制备方法,包括以下步骤:

11.(1)将合金原料熔炼后进行铸造,得到合金铸坯;

12.(2)将所述步骤(1)得到的合金铸坯依次进行锻造、热轧和冷初轧,得到轧制合金;

13.(3)将所述步骤(2)得到的轧制合金依次进行钟罩退火、精轧开坯、连续退火、预精轧、固溶处理、精轧、时效处理和拉弯矫直,得到铜镍硅磷系合金。

14.优选地,所述步骤(2)中热轧的初轧温度为750~850℃,保温时间为3~5min,热轧的终轧温度≥650℃,热轧总加工率≥90%。

15.优选的,所述步骤(2)中冷初轧的加工率为80~90%。

16.优选的,所述步骤(3)中钟罩退火的温度为400~600℃,钟罩退火的保温时间为1~4h。

17.优选的,所述步骤(3)中连续退火的温度为700~800℃,连续退火的速度为10~50m/min。

18.优选的,所述步骤(3)中固溶处理的温度为800~900℃,固溶处理的保温时间为3~10min。

19.优选的,所述步骤(3)中时效处理的温度为400~450℃,时效处理的保温时间为1~4h。

20.本发明提供了一种铜镍硅磷系合金,按质量百分比计,包括:ni 0.8~1.5%、si 0.15~0.35%、p 0.01~0.05%、fe 0.001~0.1%,sn 0.001~0.02%以及余量的铜。本发明提供的铜镍硅磷系合金通过添加一定量的镍起强化合金作用,一方面,镍元素与硅元素会形成ni2si相,通过沉淀强化提高合金的强度;另一方面,镍元素与磷元素会形成ni3p相,阻止亚晶界的移动,抑制晶粒的长大,细化晶粒,提高合金的强度;合金中ni2si和ni3p以纳米晶的形式析出,纳米析出相不仅阻碍位错运动,还促进位错数量倍增,大幅度提高合金的强度和导电率;铁元素可以细化晶粒、延迟合金再结晶,提高再结晶温度,进而提高合金的强度和硬度;锡元素可以与铜元素进行固溶起到固溶强化的作用,进而提高合金的强度。实施例的结果显示,本发明提供的铜镍硅磷系合金抗拉强度698~735mpa,硬度211~256hv,导电率55~60%iacs,延伸率≥6%,具有良好的强度、硬度、导电率及延伸率。

具体实施方式

21.本发明提供了一种铜镍硅磷系合金,按质量百分比计,包括:ni 0.8~1.5%、si 0.15~0.35%、p 0.01~0.05%、fe 0.001~0.1%,sn 0.001~0.02%以及余量的铜。

22.按质量百分比计,本发明提供的铜镍硅磷系合金包括ni 0.8~1.5%,优选为1.0~1.2%,更优选为1.1~1.2%。在本发明中,镍原子能与铜原子无限互溶,可以在合金中形成固溶强化,提高合金的强度,并且,镍元素与硅元素会形成ni2si相,通过沉淀强化提高合金的强度;通过将镍元素的含量控制在上述范围内,既可以保证镍元素能够提高合金的强度,同时可以防止镍元素含量过高对合金的导电率造成影响。

23.按质量百分比计,本发明提供的铜镍硅磷系合金包括si 0.15~0.35%,优选为0.2~0.25,更优选为0.22~0.25%。在本发明中,硅元素可以与镍形成ni2si沉淀相,通过沉淀强化提高合金的强度,但过量的硅元素会严重降低合金的导电率,且会形成粗大的晶界相,严重降低合金的可加工性能及延伸率;通过将硅元素的含量控制在上述范围内,既可以保证硅元素能够提高合金的强度,同时可以防止硅元素含量过高对合金的延伸率和导电率造成影响。

24.按质量百分比计,本发明提供的铜镍硅磷系合金包括p 0.01~0.05%,优选为0.03~0.035%,更优选为0.031~0.032%。在本发明中,磷元素可以与镍元素反应生成ni3p相,该析出相可以阻止亚晶界的移动,抑制晶粒的长大,细化了晶粒,提高合金的强度;通过将磷元素的含量控制在上述范围内,既可以保证磷元素能够提高合金的强度和延伸率,同时可以防止磷元素含量过高对合金的导电率造成影响。

25.按质量百分比计,本发明提供的铜镍硅磷系合金包括fe 0.001~0.1%,优选为

0.03~0.06%,更优选为0.05~0.06%。在本发明中,铁元素可以细化晶粒、延迟合金再结晶,提高再结晶温度,提高合金的强度和硬度;通过将铁元素的含量控制在上述范围内,既可以保证铁元素能够提高合金的强度、硬度和延伸率,同时可以防止铁元素含量过高对合金的导电率造成影响。

26.按质量百分比计,本发明提供的铜镍硅磷系合金包括sn 0.001~0.02%,优选为0.005~0.01%。在本发明中,锡元素可以与铜元素进行固溶起到固溶强化的作用,提高合金的强度;通过将锡元素的含量控制在上述范围内,既可以保证锡元素能够提高合金的强度,同时可以防止锡元素含量过高对合金的导电率造成影响。

27.在本发明中,所述铜镍硅磷系合金中ni和si的质量百分比优选为3≤(ni∶si)≤8,更优选为4≤(ni∶si)≤6。在本发明中,镍元素与硅元素形成ni2si第二相,提高合金强度;通过将镍元素与硅元素的含量比例控制在上述范围内,既可以保证镍元素与硅元素生成的ni2si相能够提高合金的强度,同时可以防止镍元素和硅元素对合金的导电率造成影响。

28.在本发明中,所述铜镍硅磷系合金中ni和p的质量百分比优选为30≤(ni∶p)≤40,更优选为30≤(ni∶p)≤38。在本发明中,镍元素与磷元素形成ni3p相,提高合金强度;通过将磷元素与硅元素的含量比例控制在上述范围内,既可以保证镍元素与磷元素生成的ni3p相能够提高合金的强度,同时可以防止镍元素和硅元素对合金的导电率造成影响。

29.本发明提供的铜镍硅磷系合金中ni2si和ni3p相以纳米晶的形式析出,使合金中具有弥散分布的纳米析出相,纳米析出相不仅阻碍位错运动,还促进位错数量倍增,使铜镍硅磷系合金具有很好的强度、硬度、导电率和延伸率,同时具有良好的抗高温软化性能和抗应力松弛性能。

30.本发明还提供了上述技术方案所述铜镍硅磷系合金的制备方法,包括以下步骤:

31.(1)将合金原料熔炼后进行铸造,得到合金铸坯;

32.(2)将所述步骤(1)得到的合金铸坯依次进行锻造、热轧和冷初轧,得到轧制合金;

33.(3)将所述步骤(2)得到的轧制合金依次进行钟罩退火、精轧开坯、连续退火、预精轧、固溶处理、精轧、时效处理和拉弯矫直,得到铜镍硅磷系合金。

34.本发明将合金原料熔炼后进行铸造,得到合金铸坯。

35.在本发明中,所述合金原料优选包括电解铜(99.99%)、工业纯镍(99.99%)、工业纯硅(99.99%)和cu-14p中间合金。

36.本发明对所述合金原料的具体来源没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明采用上述合金原料能够降低铜镍硅合金中杂质的含量,进一步提高合金的性能。

37.在本发明中,所述熔炼的温度没有特殊要求,采用本领域技术人员熟知的熔炼温度即可。在本发明中,所述熔炼的装置没有特殊要求,采用本领域技术人员熟知的熔炼装置即可。

38.在本发明中,所述熔炼优选包括以下步骤:

39.1)在电解铜表面添加覆盖剂,然后加热熔化,得到铜熔液;

40.2)向所述步骤1)得到的铜熔液中加入纯镍、纯硅和cu-14p中间合金,保温后得到合金熔液;

41.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,然后进行炉前取

样,最后进行合金成分调整。

42.本发明优选在电解铜表面添加覆盖剂,然后加热熔化,得到铜熔液。

43.在本发明中,所述添加覆盖剂的步骤优选为加入电解铜后,先加入粒径为50~80mm的煅烧木炭,覆盖厚度为40~50mm,然后在煅烧木炭的上方再加入粒径为1~2mm的电极石墨粉,电极石墨粉的覆盖厚度为10~40mm。在本发明中,所述煅烧木炭和电极石墨粉的覆盖总厚度优选为60~80mm。

44.得到铜熔液后,本发明优选向所述铜熔液中加入纯镍、纯硅和cu-14p中间合金,保温后得到合金熔液。

45.在本发明中,向所述铜熔液中加入纯镍、纯硅和cu-14p中间合金后优选加入煅烧木炭覆盖。本发明对所述煅烧木炭覆盖的厚度没有特殊的限定,采用本领域技术人员熟知的覆盖住熔体表面,能防止熔体吸气即可。

46.在本发明中,所述保温的时间优选为10~30min,更优选为18~22min。本发明将保温的时间控制在上述范围内,可以保证加入的合金元素充分熔化。

47.得到合金熔液后,本发明优选向所述合金熔液中依次加入除渣剂和精炼剂,然后进行炉前取样,最后进行合金成分调整。

48.在本发明中,对所述除渣剂和精炼剂的种类和具体用量没有特殊的限定,根据本领域技术人员的技术常识确定种类和具体用量即可。本发明通过进行除渣和精炼,可以大幅度提高铸锭质量。

49.在本发明中,向所述合金熔液中依次加入除渣剂和精炼剂后优选加入新煅烧木炭覆盖。本发明对所述新煅烧木炭覆盖的厚度没有特殊的限定,采用本领域技术人员熟知的覆盖住熔体表面,能防止熔体吸气即可。

50.在本发明中,所述炉前取样的温度优选为≥1300℃。

51.在本发明中,所述铸造的方式优选为半连续铸造。

52.得到合金铸坯后,本发明将所述合金铸坯依次进行锻造、热轧和冷初轧,得到轧制合金。

53.在本发明中,所述锻造的温度优选为800~900℃,更优选为820~880℃,进一步优选为850~860℃。在本发明中,所述锻造的方式优选为自由锻,更优选为单面锻造2~3次后翻转180

°

继续锻造2~3次。本发明对所述锻造的变形量没有特殊的限定,根据本领域技术人员的技术常识确定即可。本发明通过锻造消除铸坯的缺陷,增加合金的致密度。

54.锻造结束后,本发明优选对所述锻造的产物进行降温或者保温处理,然后进行热轧。

55.在本发明中,所述热轧的初轧温度优选为750~850℃,更优选为780~820℃;所述初轧温度下的保温时间优选为3~5min,更优选为4min;所述热轧的终轧温度优选≥650℃,更优选≥655℃;所述热轧的总加工率优选为≥90%,更优选为≥93%,进一步优选为≥95%。本发明通过热轧处理,能够使铸造状态的粗大晶粒破碎,显著裂纹愈合,减少或消除铸造缺陷,将铸态组织转变为变形组织,提高合金的加工性能。

56.本发明优选在热轧完成后立刻进行水淬,然后进行铣面。

57.在本发明中,所述铣面的铣削量优选为上刀0.5mm,下刀0.5mm。本发明通过铣面可以去除热轧后表面的氧化皮,提高坯料的表面质量。

58.在本发明中,所述冷初轧的加工率优选为80~90%,更优选为82~87%,进一步优选为85~86%。本发明通过冷轧可以大幅度提高合金的硬度。

59.冷初轧结束后,本发明优选对所述冷初轧的产物进行毛边处理,得到轧制合金。本发明对所述毛边处理的工艺没有特殊的限定,将冷初轧的产物中宽展不均匀部分去除即可。

60.得到轧制合金后,本发明将所述轧制合金依次进行钟罩退火、精轧开坯、连续退火、预精轧、固溶处理、精轧、时效处理和拉弯矫直,得到铜镍硅磷系合金。

61.在本发明中,所述钟罩退火的温度优选为400~600℃,更优选为450~550℃,进一步优选为500~520℃;所述钟罩退火的保温时间优选为1~4h,更优选为2~3h。本发明对所述钟罩退火的升温速率没有特殊的限定,根据本领域技术人员的技术常识确定即可。本发明通过对轧制合金进行钟罩退火,可以降低轧制合金的硬度,恢复其机械性能,从而便于后续的精轧处理。

62.在本发明中,所述钟罩退火的冷却方式优选为先风冷至300℃,然后进行风冷加水冷。

63.钟罩退火结束后,本发明优选对所述钟罩退火的产物进行去氧化清理。本发明对所述去氧化清理的具体操作没有特殊的限定,能够将钟罩退火的产物的表面及两侧的氧化层去除即可。

64.在本发明中,所述精轧开坯的总加工率优选为55%~75%,更优选为60~70%,进一步优选为66%。本发明通过精轧开坯,可以初步使合金中的组织破碎,从而细化晶粒。

65.在本发明中,所述连续退火的温度优选为700~800℃,更优选为760℃;所述连续退火的速度优选为10~50m/min,更优选为20~40m/min,进一步优选为30m/min。本发明通过连续退火,可以使合金内部的变形晶粒重新转变为均匀等轴晶粒,同时消除加工硬化和残留内应力。

66.在本发明中,所述连续退火的冷却方式优选为风冷。

67.在本发明中,所述预精轧的总加工率优选为50%~70%,更优选为60%。本发明通过预精轧,可以使合金中连续退火形成的均匀等轴晶粒破碎细化,进一步提高合金的力学性能。

68.在本发明中,所述固溶处理的温度优选为800~900℃,更优选为820~880℃,进一步优选为850℃;所述固溶处理的保温时间优选为3~10min,更优选为4~8min,进一步优选为5min。本发明对所述固溶处理的升温速率没有特殊的限定,根据本领域技术人员的技术常识确定即可。本发明通过固溶处理,可以使合金中各种相充分溶解,强化固溶体,并提高韧性及抗蚀性能,消除应力与软化,以便继续加工。

69.在本发明中,所述固溶处理的淬火冷却介质优选为氩气。

70.在本发明中,所述精轧的总加工率优选为25~50%,更优选为30~40%。本发明通过精轧提高合金的强度。

71.在本发明中,所述精轧的产物的厚度优选为0.05~0.08mm,更优选为0.06~0.07mm。

72.在本发明中,所述时效处理的温度优选为400~450℃,更优选为420~430℃,进一步优选为425℃;所述时效处理的保温时间优选为1~4h,更优选为2-3h,进一步优选为3h。

本发明对所述时效处理的升温速率没有特殊的限定,根据本领域技术人员的技术常识确定即可。本发明通过时效处理,可以提高合金的硬度和强度,同时降低塑性、韧性和内应力。

73.时效处理结束后,本发明优选对所述时效处理的产物进行去氧化清理。本发明对所述去氧化清理的具体操作没有特殊的限定,能够将时效处理的产物的表面及两侧的氧化层去除即可。

74.去氧化清理结束后,本发明优选对所述去氧化清理的产物进行平整。在本发明中,所述平整优选在平整机上进行。本发明对所述平整机的具体型号没有特殊的限定,采用本领域技术人员熟知的市售产品即可。本发明通过平整处理,可以使合金的规格符合要求。

75.本发明对所述拉弯矫直的具体操作没有特殊的限定,根据本领域技术人员的技术常识进行操作即可。本发明通过拉弯矫直可以进一步提高合金的力学性能。

76.本发明通过将合金铸锭在热轧之前进行锻造,优化了合金铸态组织,减少了铸造缺陷,提高了加工性能和成品率;通过热轧和固溶处理,使合金具有粗晶和纳米晶同时存在的混晶结构,能够避免终轧大变形造成塑性大幅下降;在固溶之前进行预精轧能够促进固溶的效果;通过控制各轧制过程中的参数以及轧制总变形量来调控合金的性能;通过对轧制后的合金进行热处理,实现了对纳米级析出相(ni2si和ni3p)的精确控制,达到了双相强化的效果;各变热处理工艺之间相互结合,使铜镍硅磷系合金的组织结构包括微米晶、纳米晶、以及析出的ni2si和ni3p相,从而进一步提高合金的性能。

77.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

78.实施例1

79.一种铜镍硅磷系合金,按质量百分比计,其组成为:ni 1.0%、si 0.2%、p 0.03%、fe 0.03%、sn 0.005%以及余量的铜;所述铜镍硅磷系合金中ni和si的质量百分比(ni∶si)为5;所述铜镍硅磷系合金中ni和p的质量百分比(ni∶p)为33.3。

80.所述铜镍硅磷系合金的制备方法,由以下步骤组成:

81.(1)合金原料进行熔炼和铸造,得到合金铸坯;所述合金原料为电解铜(99.99%)、工业纯镍(99.99%)、工业纯硅(99.99%)和cu-14p中间合金;所述铸造为半连续铸造;

82.(2)将所述步骤(1)得到的合金铸坯在850℃下进行锻造,然后在800℃保温5min后进行热轧(热轧的初轧温度为800℃,初轧温度下的保温时间为5min,热轧的终轧温度为660℃,热轧的总加工率93%)后水淬,铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷初轧(冷初轧的加工率为82%),最后进行毛边处理,得到轧制合金;

83.(3)将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为500℃,钟罩退火的保温时间为3h,钟罩退火的冷却方式为先风冷至300℃,然后进行风冷加水冷),钟罩退火结束后对钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为60%)、连续退火(连续退火的温度为700℃,连续退火的速度为10m/min,连续退火的冷却方式为风冷)、预精轧(预精轧的总加工率为65%)、固溶处理(固溶处理的温度为900℃,固溶处理的保温时间为5min)后采用氩气进行淬火、精轧(精轧的总加工率为50%,精轧的产物的厚度为0.08mm)和时效处理(时效处理的温度为400℃,

时效处理的保温时间为4h),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到铜镍硅磷系合金;

84.所述步骤(1)中熔炼由以下步骤组成:

85.1)在电解铜表面添加覆盖剂(煅烧木炭(粒径50-80mm)+电极石墨粉(粒径10-20mm)、覆盖厚度为70mm),然后加热熔化,得到铜熔液;

86.2)向所述步骤1)得到的铜熔液中加入工业纯镍、工业纯硅和cu-14p中间合金,再加入煅烧木炭覆盖,保温10min后得到合金熔液;

87.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,然后加新煅烧木炭覆盖,炉前取样(温度为1320℃),最后进行成分调整。

88.实施例2

89.一种铜镍硅磷系合金,按质量百分比计,其组成为:ni 1.2%、si 0.25%、p 0.035%、fe 0.1%、sn 0.02%以及余量的铜;所述铜镍硅磷系合金中ni和si的质量百分比(ni∶si)为4.8;所述铜镍硅磷系合金中ni和p的质量百分比(ni∶p)为34.3;

90.所述铜镍硅磷系合金的制备方法,由以下步骤组成:

91.(1)合金原料进行熔炼和铸造,得到合金铸坯;所述合金原料为电解铜(99.99%)、工业纯镍(99.99%)、工业纯硅(99.99%)和cu-14p中间合金;所述铸造为半连续铸造;

92.(2)将所述步骤(1)得到的合金铸坯在900℃下进行锻造,然后在750℃保温3min后进行热轧(热轧的初轧温度为750℃,初轧温度下的保温时间为3min,热轧的终轧温度为655℃,热轧的总加工率97%)后水淬,铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷初轧(冷初轧的加工率为80%),最后进行毛边处理,得到轧制合金;

93.(3)将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为400℃,钟罩退火的保温时间为4h,钟罩退火的冷却方式为先风冷至300℃,然后进行风冷加水冷),钟罩退火结束后对钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为55%)、连续退火(连续退火的温度为800℃,连续退火的速度为50m/min,连续退火的冷却方式为风冷)、预精轧(预精轧的总加工率为50%)、固溶处理(固溶处理的温度为850℃,固溶处理的保温时间为5min)后采用氩气进行淬火、精轧(精轧的总加工率为25%,精轧的产物的厚度为0.08mm)和时效处理(时效处理的温度为450℃,时效处理的保温时间为3h),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到铜镍硅磷系合金;

94.所述步骤(1)中熔炼由以下步骤组成:

95.1)在电解铜表面添加覆盖剂(煅烧木炭(粒径50-80mm)+电极石墨粉(粒径10-20mm)、覆盖厚度为70mm),然后加热熔化,得到铜熔液;

96.2)向所述步骤1)得到的铜熔液中加入工业纯镍、工业纯硅和cu-14p中间合金,再加入煅烧木炭覆盖,保温20min后得到合金熔液;

97.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,然后加新煅烧木炭覆盖,炉前取样(温度为1330℃),最后进行成分调整。

98.实施例3

99.一种铜镍硅磷系合金,按质量百分比计,其组成为:ni 1.1%、si 0.22%、p 0.032%、fe 0.05%、sn 0.01%以及余量的铜;所述铜镍硅磷系合金中ni和si的质量百分比(ni∶si)为5;所述铜镍硅磷系合金中ni和p的质量百分比(ni∶p)为34.4;

100.所述铜镍硅磷系合金的制备方法,由以下步骤组成:

101.(1)合金原料进行熔炼和铸造,得到合金铸坯;所述合金原料为电解铜(99.99%)、工业纯镍(99.99%)、工业纯硅(99.99%)和cu-14p中间合金;所述铸造为半连续铸造;

102.(2)将所述步骤(1)得到的合金铸坯在800℃下进行锻造,然后在850℃保温4min后进行热轧(热轧的初轧温度为850℃,初轧温度下的保温时间为4min,热轧的终轧温度为670℃,热轧的总加工率95%)后水淬,铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷初轧(冷初轧的加工率为90%),最后进行毛边处理,得到轧制合金;

103.(3)将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为600℃,钟罩退火的保温时间为1h,钟罩退火的冷却方式为先风冷至300℃,然后进行风冷加水冷),钟罩退火结束后对钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为75%)、连续退火(连续退火的温度为750℃,连续退火的速度为20m/min,连续退火的冷却方式为风冷)、预精轧(预精轧的总加工率为70%)、固溶处理(固溶处理的温度为800℃,固溶处理的保温时间为4min)后采用氩气进行淬火、精轧(精轧的总加工率为60%,精轧的产物的厚度为0.05mm)和时效处理(时效处理的温度为425℃,时效处理的保温时间为4h),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到铜镍硅磷系合金;

104.所述步骤(1)中熔炼由以下步骤组成:

105.1)在电解铜表面添加覆盖剂(煅烧木炭(粒径50-80mm)+电极石墨粉(粒径10-20mm)、覆盖厚度为70mm),然后加热熔化,得到铜熔液;

106.2)向所述步骤1)得到的铜熔液中加入工业纯镍、工业纯硅和cu-14p中间合金,再加入煅烧木炭覆盖,保温15min后得到合金熔液;

107.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,然后加新煅烧木炭覆盖,炉前取样(温度为1310℃),最后进行成分调整。

108.实施例4

109.一种铜镍硅磷系合金,按质量百分比计,其组成为:ni 1.0%、si 0.25%、p 0.031%、fe 0.1%、sn 0.02%以及余量的铜;所述铜镍硅磷系合金中ni和si的质量百分比(ni∶si)为4;所述铜镍硅磷系合金中ni和p的质量百分比(ni∶p)为32.3;

110.所述铜镍硅磷系合金的制备方法,由以下步骤组成:

111.(1)合金原料进行熔炼和铸造,得到合金铸坯;所述合金原料为电解铜(99.99%)、工业纯镍(99.99%)、工业纯硅(99.99%)和cu-14p中间合金;所述铸造为半连续铸造;

112.(2)将所述步骤(1)得到的合金铸坯在820℃下进行锻造,然后在850℃保温3min后进行热轧(热轧的初轧温度为850℃,初轧温度下的保温时间为3min,热轧的终轧温度为665℃,热轧的总加工率93%)后水淬,铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷初轧(冷初轧的加工率为85%),最后进行毛边处理,得到轧制合金;

113.(3)将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为520℃,钟罩

20mm)、覆盖厚度为70mm),然后加热熔化,得到铜熔液;

126.2)向所述步骤1)得到的铜熔液中加入工业纯镍、工业纯硅和cu-14p中间合金,再加入煅烧木炭覆盖,保温30min后得到合金熔液;

127.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,然后加新煅烧木炭覆盖,炉前取样(温度为1310℃),最后进行成分调整。

128.实施例6

129.一种铜镍硅磷系合金,按质量百分比计,其组成为:ni 1.2%、si 0.21%、p 0.033%、fe 0.08%、sn 0.012%以及余量的铜;所述铜镍硅磷系合金中ni和si的质量百分比(ni∶si)为5.7;所述铜镍硅磷系合金中ni和p的质量百分比(ni∶p)为36.4;

130.所述铜镍硅磷系合金的制备方法,由以下步骤组成:

131.(1)合金原料进行熔炼和铸造,得到合金铸坯;所述合金原料为电解铜(99.99%)、工业纯镍(99.99%)、工业纯硅(99.99%)和cu-14p中间合金;所述铸造为半连续铸造;

132.(2)将所述步骤(1)得到的合金铸坯在880℃下进行锻造,然后在830℃保温3min后进行热轧(热轧的初轧温度为830℃,初轧温度下的保温时间为3min,热轧的终轧温度为660℃,热轧的总加工率94%)后水淬,铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷初轧(冷初轧的加工率为87%),最后进行毛边处理,得到轧制合金;

133.(3)将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为430℃,钟罩退火的保温时间为3h,钟罩退火的冷却方式为先风冷至300℃,然后进行风冷加水冷),钟罩退火结束后对钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为70%)、连续退火(连续退火的温度为750℃,连续退火的速度为30m/min,连续退火的冷却方式为风冷)、预精轧(预精轧的总加工率为60%)、固溶处理(固溶处理的温度为850℃,固溶处理的保温时间为8min)后采用氩气进行淬火、精轧(精轧的总加工率为30%,精轧的产物的厚度为0.06mm)和时效处理(时效处理的温度为420℃,时效处理的保温时间为4h),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到铜镍硅磷系合金;

134.所述步骤(1)中熔炼由以下步骤组成:

135.1)在电解铜表面添加覆盖剂(煅烧木炭(粒径50-80mm)+电极石墨粉(粒径10-20mm)、覆盖厚度为70mm),然后加热熔化,得到铜熔液;

136.2)向所述步骤1)得到的铜熔液中加入工业纯镍、工业纯硅和cu-14p中间合金,再加入煅烧木炭覆盖,保温18min后得到合金熔液;

137.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,然后加新煅烧木炭覆盖,炉前取样(温度为1350℃),最后进行成分调整。

138.实施例7

139.一种铜镍硅磷系合金,按质量百分比计,其组成为:ni 1.0%、si 0.22%、p 0.033%、fe 0.09%、sn 0.01%以及余量的铜;所述铜镍硅磷系合金中ni和si的质量百分比(ni∶si)为4.5;所述铜镍硅磷系合金中ni和p的质量百分比(ni∶p)为30.3;

140.所述铜镍硅磷系合金的制备方法,由以下步骤组成:

141.(1)合金原料进行熔炼和铸造,得到合金铸坯;所述合金原料为电解铜(99.99%)、

工业纯镍(99.99%)、工业纯硅(99.99%)和cu-14p中间合金;所述铸造为半连续铸造;

142.(2)将所述步骤(1)得到的合金铸坯在840℃下进行锻造,然后在780℃保温3min后进行热轧(热轧的初轧温度为780℃,初轧温度下的保温时间为3min,热轧的终轧温度为680℃,热轧的总加工率93%)后水淬,铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷初轧(冷初轧的加工率为87%),最后进行毛边处理,得到轧制合金;

143.(3)将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为550℃,钟罩退火的保温时间为1h,钟罩退火的冷却方式为先风冷至300℃,然后进行风冷加水冷),钟罩退火结束后对钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为70%)、连续退火(连续退火的温度为760℃,连续退火的速度为40m/min,连续退火的冷却方式为风冷)、预精轧(预精轧的总加工率为64%)、固溶处理(固溶处理的温度为850℃,固溶处理的保温时间为3min)后采用氩气进行淬火、精轧(精轧的总加工率为40%,精轧的产物的厚度为0.08mm)和时效处理(时效处理的温度为430℃,时效处理的保温时间为3h),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到铜镍硅磷系合金;

144.所述步骤(1)中熔炼由以下步骤组成:

145.1)在电解铜表面添加覆盖剂(煅烧木炭(粒径50-80mm)+电极石墨粉(粒径10-20mm)、覆盖厚度为70mm),然后加热熔化,得到铜熔液;

146.2)向所述步骤1)得到的铜熔液中加入工业纯镍、工业纯硅和cu-14p中间合金,再加入煅烧木炭覆盖,保温22min后得到合金熔液;

147.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,然后加新煅烧木炭覆盖,炉前取样(温度为1320℃),最后进行成分调整。

148.实施例8

149.一种铜镍硅磷系合金,按质量百分比计,其组成为:ni 1.1%、si 0.23%、p 0.035%、fe 0.06%、sn 0.02%以及余量的铜;所述铜镍硅磷系合金中ni和si的质量百分比(ni∶si)为4.8;所述铜镍硅磷系合金中ni和p的质量百分比(ni∶p)为31.4;

150.所述铜镍硅磷系合金的制备方法,由以下步骤组成:

151.(1)合金原料进行熔炼和铸造,得到合金铸坯;所述合金原料为电解铜(99.99%)、工业纯镍(99.99%)、工业纯硅(99.99%)和cu-14p中间合金;所述铸造为半连续铸造;

152.(2)将所述步骤(1)得到的合金铸坯在860℃下进行锻造,然后在820℃保温3min后进行热轧(热轧的初轧温度为820℃,初轧温度下的保温时间为3min,热轧的终轧温度为660℃,热轧的总加工率95%)后水淬,铣面(铣面的铣削量为上刀0.5mm,下刀0.5mm)后进行冷初轧(冷初轧的加工率为83%),最后进行毛边处理,得到轧制合金;

153.(3)将所述步骤(2)得到的轧制合金进行钟罩退火(钟罩退火的温度为500℃,钟罩退火的保温时间为2h,钟罩退火的冷却方式为先风冷至300℃,然后进行风冷加水冷),钟罩退火结束后对钟罩退火的产物进行去氧化清理,去除表面及两侧的氧化层,然后依次进行精轧开坯(精轧开坯的总加工率为58%)、连续退火(连续退火的温度为720℃,连续退火的速度为20m/min,连续退火的冷却方式为风冷)、预精轧(预精轧的总加工率为58%)、固溶处理(固溶处理的温度为840℃,固溶处理的保温时间为10min)后采用氩气进行淬火、精轧(精

轧的总加工率为50%,精轧的产物的厚度为0.05mm)和时效处理(时效处理的温度为430℃,时效处理的保温时间为4h),最后将时效处理后的合金进行去氧化清理,去除表面及两侧的氧化层后在平整机下进行平整,并对平整后的产品进行拉弯矫直处理,得到铜镍硅磷系合金;

154.所述步骤(1)中熔炼由以下步骤组成:

155.1)在电解铜表面添加覆盖剂(煅烧木炭(粒径50-80mm)+电极石墨粉(粒径10-20mm)、覆盖厚度为70mm),然后加热熔化,得到铜熔液;

156.2)向所述步骤1)得到的铜熔液中加入工业纯镍、工业纯硅和cu-14p中间合金,再加入煅烧木炭覆盖,保温25min后得到合金熔液;

157.3)向所述步骤2)得到的合金熔液中依次加入除渣剂和精炼剂,然后加新煅烧木炭覆盖,炉前取样(温度为1340℃),最后进行成分调整。

158.对比例1

159.国内某公司生产的0.5mm厚、r580态c19010合金带材。

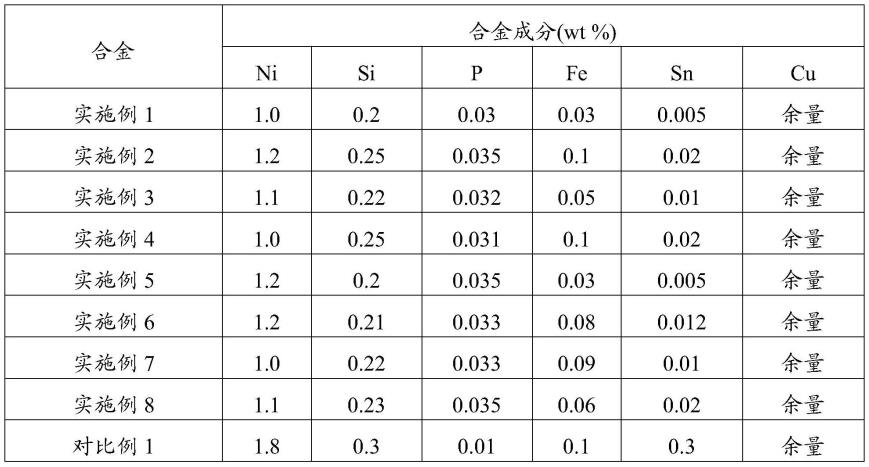

160.实施例1~8和对比例1制备的铜镍硅磷系合金的成分如表1所示:

161.表1、实施例1~8和对比例1制备的铜镍硅磷系合金的成分(wt%)

[0162][0163]

对实施例1~8和对比例1制备出的铜镍硅磷系合金进行抗拉强度、硬度、电导率和延伸率的检测,具体检测方法如下:

[0164]

抗拉强度:依据国家标准《铜及铜合金材料室温拉伸试验方法》进行测定。

[0165]

延伸率:依据国家标准(gb/t 34505-2017)进行测定。

[0166]

硬度:依据国家标准《金属材料维氏硬度试验第1部分:试验方法》(gb/t4340.1-2009)进行测定。

[0167]

导电率:根据国家标准《铜及铜合金导电率涡流测试方法》(gb/t32791-2016)进行测定。

[0168]

对实施例1~8和对比例1制备出的铜镍硅磷系合金的性能如表2所示:

[0169]

表2实施例1~8和对比例1制备的铜镍硅合金的性能

[0170][0171]

由表2中实施例1~8制备的铜镍硅磷系合金和对比例1制备的c19010合金的性能对比可以明显看出,本发明方法制备的铜镍硅磷系合金的抗拉强度为698~735mpa,硬度为211~256hv,导电率为55~60%iacs,延伸率为≥6%。本技术制备出的铜镍硅磷系合金与对比例1提供的c19010合金相比,抗拉强度、硬度、导电率均要高于对比例1,并且延伸率下降不明显。本发明所提供的合金成分制备的铜镍硅磷系合金具有高强度、高硬度、高导电率、优异的延伸率等优点,广泛应用于电子电气,精密仪器,引线框架等领域。

[0172]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1