一种铜烟尘富氧侧吹氧化处理工艺的制作方法

1.本发明涉及冶金固废综合利用技术领域,尤其是一种铜烟尘富氧侧吹氧化处理工艺。

背景技术:

2.铜冶炼过程中会产生熔炼锅炉灰、熔炼电尘灰、转炉吹炼锅炉灰和转炉吹炼电尘灰等铜烟尘,铜烟尘含有大量金、银、铜、铅等有价金属,化学成分复杂,难处理,属于典型危险固体废物。传统处理铜烟尘分为两类:一是湿法处理,二是火法处理。湿法处理一般采用稀硫酸浸出—沉铜—氧化中和除铁砷或还原沉砷—蒸发浓缩结晶生产硫酸锌等工段,湿法处理存在流程长,回收率低,废水处理成本高等问题。

3.铜烟尘如果直接返回铜冶炼系统,则不仅大大增加入炉原料的杂质含量,恶化炉况,降低炉子的处理能力,而且影响最终产品的质量。湿法和火法联合处理铜烟尘方法:铜烟尘先酸浸,烟尘中的氧化物与酸反应生成金属盐,金属盐和铜烟尘中硫化物在高温还原气氛下与还原剂反应回收有价金属,如cn 108707756 b公开了一种用富氧侧吹还原熔炼炉综合处理铜烟尘的方法,将铜烟尘酸浸渣进行配料,制成符合富氧侧吹还原熔炼炉熔炼的砖料,投入富氧侧吹还原熔炼炉直接进行还原熔炼,得到一次粗铅、一次铅冰铜、炉渣和含尘烟气;将还原熔炼得到的一次铅冰铜用富氧侧吹还原熔炼炉进行富集熔炼,得到二次粗铅、二次铅冰铜、炉渣和含尘烟气。该技术一方面需要先酸浸才能处理铜烟尘,另一方面需要两次还原熔炼才能回收铜烟尘有价金属,处理成本高,工艺流程繁琐。

4.铜烟尘处理时,一般需要先进行焙烧步骤脱硫或酸浸后再进行处理,现有技术存在一些问题:1、有价元素综合回收率较低,回收成本较高;2、工艺流程繁琐,能耗高;3、存在潜在的环保隐患。因此,急需开发一种铜烟尘的处理工艺。

技术实现要素:

5.为了解决上述问题,本发明提供了一种铜烟尘富氧侧吹氧化处理工艺,该方法有价金属回收率高,能耗低,工艺流程短。

6.本发明的技术方案是这样实现的:一种铜烟尘富氧侧吹氧化处理工艺,包括以下工艺步骤:(1)制粒:铜烟尘为侧吹熔炼锅炉灰、侧吹熔炼电尘灰、底吹熔炼锅炉灰、底吹熔炼电尘灰、侧吹转炉吹炼灰和底吹转炉吹炼灰混合烟尘,混合烟尘经圆盘造粒机制粒,球料水份8%~10%,球料粒度5mm~15mm,成球率≥85%,球料1m高度自由落地不碎;(2)配料:将(1)制备好的混合烟尘颗粒与硫酸钙渣、纯碱、硼砂、铁屑、石英石、硫铁矿分别由定量给料机输送至胶带输送机的胶带上,统一输送至富氧侧吹炉下料口,硫酸钙渣、纯碱、硼砂、铁屑、石英石加入比例5~8:10~12:3~5:25~30:15~20;(3)富氧侧吹熔炼:铜烟尘和辅料在1100 ℃~1200 ℃的高温下,与鼓入侧吹炉两侧的富氧空气发生物理化学反应,产生液态炉渣、铜锍、粗铅和烟气,炉渣比重最小,粗铅比

重最大,侧吹炉内分三层,从上往下依次是炉渣、铜锍和粗铅,分别从渣口、铜锍口和铅渣口放出,连续放渣,铜锍和粗铅间断放出,产出的烟气经余热锅炉回收余热、电收尘器收尘,骤冷收砷后送硫酸车间制酸;优选的,所述的铜烟尘和辅料在1100 ℃~1200 ℃的高温下主要发生以下反应:(1)造渣反应高温条件下,纯碱分解为氧化钠和二氧化碳,氧化钠与石英石反应生成硅酸钠,硫酸钙渣与氧化钠反应生成硫酸钠和氧化钙,氧化钙与石英石反应生成硅酸钙;铁屑和氧气反应生成氧化亚铁或四氧化三铁,与烟尘中铁氧化物共同和石英石反应生成硅酸铁,炉渣主要成分na2sio3、cao

∙

sio2、feo

∙

sio2:na2co3=na2o+co2na2o+sio2=na2sio3caso4+na2o=na2so4+caocao+sio2=cao

∙

sio22fe+o2=2feo6feo+o2=2fe3o42feo+sio2=2feo

∙

sio2fes+3fe3o4+5sio2=5(2feo

∙

sio2)+so2(2)造铜锍反应铜烟尘中氧化铜在高温下分解为氧化亚铜和氧气,硫化铜与氧气反应生成氧化亚铜和二氧化硫,氧化亚铜与硫铁矿中的硫化亚铁(fes)形成cu2s

∙

fes为主,并溶有金、银等贵金属和少量其它金属硫化物(如zns、pbs)和微量铁氧化物(feo、fe3o4)的共熔体铜锍:4cuo=2cu2o+o2cus+o2=cu2o+2so2fes+cu2o=feo+cu2sfes+cu2s=cu2s

∙

fes(3)造铅反应铜烟尘中的铅主要以氧化铅、硫酸铅和硫化铅的形式存在,高温下硫酸铅与硫化铅反应生成氧化铅和二氧化硫,部分硫化铅与氧气反应生成氧化铅和二氧化硫,硫化铅与氧化铅反应生成粗铅和二氧化硫:pbso4+pbs=pbo+so22pbs+3o2=2pbo+2so2pbs+2pbo=3pb+so2(4)其他反应铜烟尘中的砷主要以砷酸盐、砷氧化物和砷硫化物形式存在,其中三氧化二砷在高温下直接以气态形式进入气相,砷酸盐与砷硫化物在高温下发生氧化还原反应生成三氧化二砷和二氧化硫,三氧化二砷进入气相,经骤冷收砷回收粉态三氧化二砷,下面反应式中me为ca、mg、zn、fe等金属元素:4as2s3+18me3(aso4)2=22as2o3+12so2+54meo优选的,所述的混合烟尘经圆盘造粒机制粒成分为铜含量5%~15%,铅含量30%~

45%,硫含量10%~30%;所述的富氧浓度75%~85%,炉渣含铜≤1.5%,炉渣含铅≤2.0%;铜锍含铜≥40.0%,铜锍含铅≤3.5%;粗铅含铅≥60.0%,粗铅含铜≤2.5%。

7.本发明的有益效果是:本发明提供了一种铜烟尘富氧侧吹氧化处理工艺,具备以下有益效果:1.铜烟尘无需酸浸或脱硫,直接回收有价金属,回收率高;2.利用硫自热熔炼,无需添加燃料,能耗低;3.工艺流程短,技术成熟可靠、节能、安全、环保、自动化水平高。

附图说明

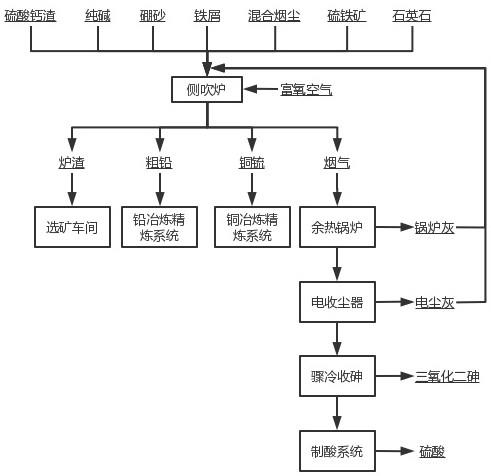

8.图1为本发明的工艺流程图。

具体实施方式

9.为了更好地理解与实施,下面详细说明一种铜烟尘富氧侧吹氧化处理工艺:实施例1:(1)制粒:铜烟尘为侧吹熔炼锅炉灰、侧吹熔炼电尘灰、底吹熔炼锅炉灰、底吹熔炼电尘灰、侧吹转炉吹炼灰和底吹转炉吹炼灰混合烟尘,混合烟尘经圆盘造粒机制粒,球料水份8%,球料粒度7mm,成球率85%,球料1m高度自由落地不碎,铜含量8.2%,铅含量35.4%,硫含量11.2%;(2)配料:将(1)制备好的混合烟尘颗粒与硫酸钙渣、纯碱、硼砂、铁屑、石英石、硫铁矿分别由定量给料机输送至胶带输送机的胶带上,统一输送至富氧侧吹炉下料口,硫酸钙渣、纯碱、硼砂、铁屑、石英石加入比例5:10:3:25:15;(3)富氧侧吹熔炼:铜烟尘和辅料在1100 ℃的高温下,与鼓入侧吹炉两侧的富氧空气发生物理化学反应,产生液态炉渣、铜锍、粗铅和烟气,炉渣比重最小,粗铅比重最大,侧吹炉内分三层,从上往下依次是炉渣、铜锍和粗铅,分别从渣口、铜锍口和铅渣口放出,连续放渣,铜锍和粗铅间断放出,产出的烟气经余热锅炉回收余热、电收尘器收尘,骤冷收砷后送硫酸车间制酸。

10.实施例2:(1)制粒:铜烟尘为侧吹熔炼锅炉灰、侧吹熔炼电尘灰、底吹熔炼锅炉灰、底吹熔炼电尘灰、侧吹转炉吹炼灰和底吹转炉吹炼灰混合烟尘,混合烟尘经圆盘造粒机制粒,球料水份10%,球料粒度15mm,成球率 85%,球料1m高度自由落地不碎,铜含量8.3%,铅含量38.6%,硫含量14.2%;(2)配料:将(1)制备好的混合烟尘颗粒与硫酸钙渣、纯碱、硼砂、铁屑、石英石、硫铁矿分别由定量给料机输送至胶带输送机的胶带上,统一输送至富氧侧吹炉下料口,硫酸钙渣、纯碱、硼砂、铁屑、石英石加入比例8:12:5:30:20;(3)富氧侧吹熔炼:铜烟尘和辅料在1200 ℃的高温下,与鼓入侧吹炉两侧的富氧空气发生物理化学反应,产生液态炉渣、铜锍、粗铅和烟气,炉渣比重最小,粗铅比重最大,侧吹炉内分三层,从上往下依次是炉渣、铜锍和粗铅,分别从渣口、铜锍口和铅渣口放出,连续放渣,铜锍和粗铅间断放出,产出的烟气经余热锅炉回收余热、电收尘器收尘,骤冷收砷

后送硫酸车间制酸。

11.实施例3:(1)制粒:铜烟尘为侧吹熔炼锅炉灰、侧吹熔炼电尘灰、底吹熔炼锅炉灰、底吹熔炼电尘灰、侧吹转炉吹炼灰和底吹转炉吹炼灰混合烟尘,混合烟尘经圆盘造粒机制粒,球料水份9%,球料粒度12mm,成球率88%,球料1m高度自由落地不碎,铜含量7.9%,铅含量30.5%,硫含量10.3%;(2)配料:将(1)制备好的混合烟尘颗粒与硫酸钙渣、纯碱、硼砂、铁屑、石英石、硫铁矿分别由定量给料机输送至胶带输送机的胶带上,统一输送至富氧侧吹炉下料口,硫酸钙渣、纯碱、硼砂、铁屑、石英石加入比例7:11:4:27:18;(3)富氧侧吹熔炼:铜烟尘和辅料在1150 ℃的高温下,与鼓入侧吹炉两侧的富氧空气发生物理化学反应,产生液态炉渣、铜锍、粗铅和烟气,炉渣比重最小,粗铅比重最大,侧吹炉内分三层,从上往下依次是炉渣、铜锍和粗铅,分别从渣口、铜锍口和铅渣口放出,连续放渣,铜锍和粗铅间断放出,产出的烟气经余热锅炉回收余热、电收尘器收尘,骤冷收砷后送硫酸车间制酸。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1