一种超细超微粒硬质合金及其制备方法和应用与流程

本发明属于粉末冶金,具体涉及一种超细超微粒硬质合金及其制备方法和应用。

背景技术:

1、引线框架和电子连接器是计算机、通讯和消费类电子等3c领域和汽车、锂电池和工业设备中的重要部件,其均是通过电子精密级进冲压设备生产的零部件产品。硬质合金材料是制备精密电子级进冲压模具的关键原材料,材料本身的物理力学性能及微观组织结构特点直接影响精密级进模具的可加工性、加工精度、耐磨性、刃口锋利性和耐崩缺性,使用寿命及稳定性等使用性能。引线框架和电子连接器分别涉及的加工材质为铜及铜合金和各类不锈钢的冲裁,由于其冲裁材质特性的不一致,其对硬质合金模具材料的性能要求也存在细分的技术要求。

2、近年来国内外硬质合金同行企业在此领域开发了多款适用于电子级进冲压用模具材料的新材质,其材质设计思路和实施路径各有差异,材料设计端和实际应用端的相对孤立使得该领域材质的应用尚未形成统一的技术导向,已有技术多重点关注硬质合金磁力、钴磁、断裂韧性、硬度及合金制备过程中的控碳、控氧问题,其对合金的微观组织形态及缺陷、晶粒形貌分布关注度相对较低,然而合金中的缺陷是导致材质失效的关键源头。

3、现有技术中《一种低载荷高速冲压精密模具用硬质合金及其制备方法》(cn103667844a)、《一种电机级进模用硬质合金模具材料及其制备方法》(cn106048361a)、《耐腐蚀抗edm加工开裂的混晶硬质合金及制造方法》(cn 106702248 a)、《一种级进冲压用硬质合金制备方法》(cn113943873a)等均是针对电机级进冲压领域,具体涉及冷轧板spcc、硅钢片、矽钢片的冲裁加工,多为各类电机铁芯加工领域服务,虽然其采用的wc和粘结相含量及其他添加剂与本专利存在重合之处,但其采用的均为双晶或多晶wc的材质设计思路,其采用的wc原料通常由超细颗粒和中粗颗粒组成,重点考虑断裂韧性和耐腐蚀的edm加工性能。

4、因此,本专利是在充分探究分析已有牌号物理性能和使用性能的基础上,高度运用材料学、粉末冶金、硬质合金设计及相关分析检测方法,在关注材料基本物理性能的基础上,进一步通过工艺制备方法调控,解决了已有材质通常易出现的不耐磨、刃口易崩缺及加工内应力引发的裂纹问题,发明了物理性能稳定、微观组织及缺陷可控、加工性能优良、使用寿命更优的系列新材质,更好的满足了电子级进冲压的高耐磨和长寿命要求,打破了国外对这一技术壁垒的长期封锁。

技术实现思路

1、为了解决现有技术中的上述问题,本发明提出了一种超细超微粒硬质合金及其制备方法和应用。提供一种稳定可靠、细分使用更专业、使用寿命更长的电子级进冲压用硬质合金模具材料及其制备方法,有效的克服了进冲压用硬质合金模具材料产品刃口易崩缺、耐磨性差、使用寿命低、加工过程易开裂等问题。

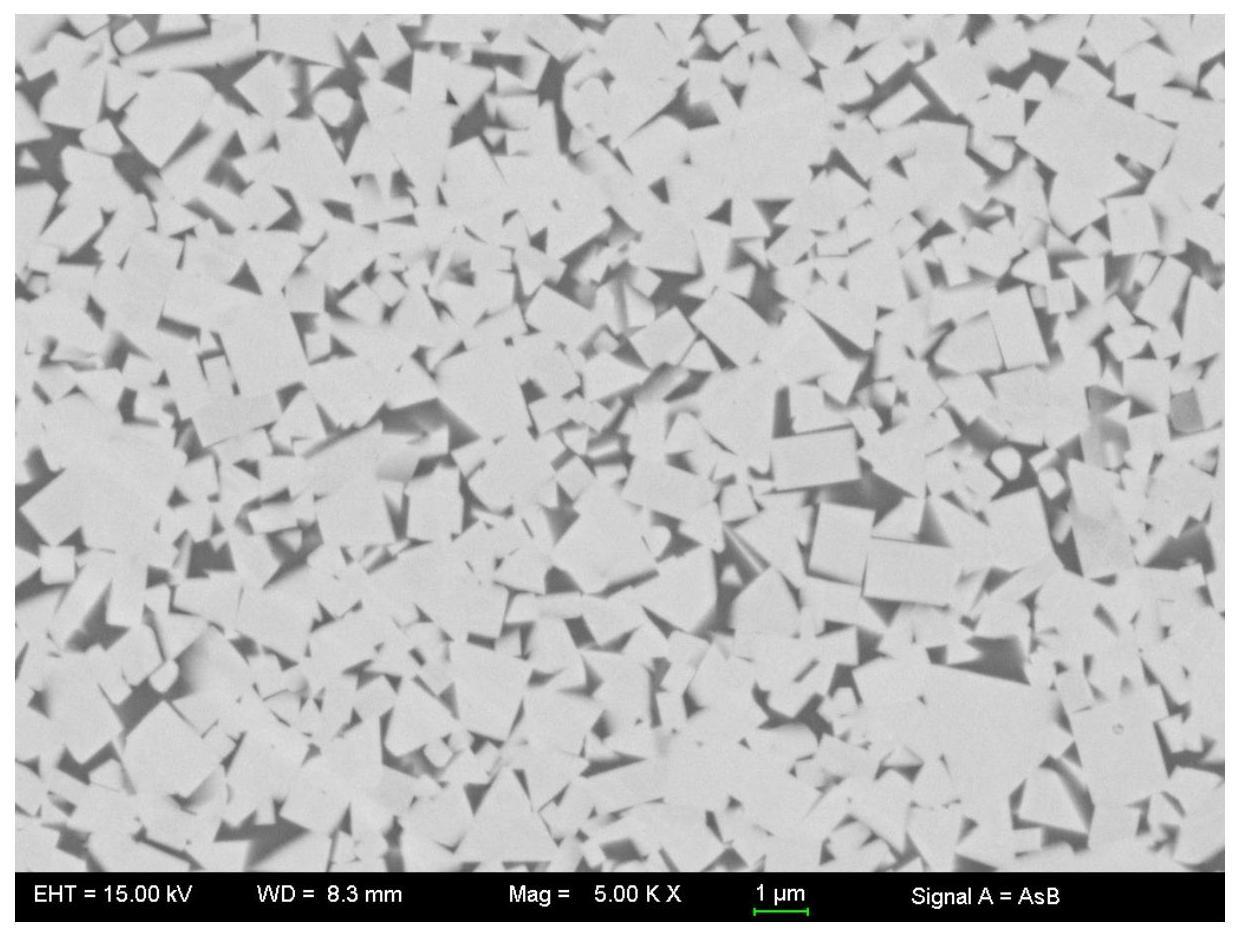

2、第一方面,本发明提出了一种超细超微粒硬质合金,以质量百分比计,该硬质合金包括以下成分:粘结相含量为11.5~18.5%,晶粒生长抑制剂含量为0.4%~1.2%,余量为wc;该硬质合金的平均晶粒≤1μm,优选0.5μm~0.9μm;洛氏硬度为89.5~91.0hra,断裂韧性为11.5~18.0mpa·m1/2,抗弯强度≥3500mpa。

3、根据本发明,在实际生产中,余量的wc粉中可包含小于0.1%的微量杂质,所述微量杂质可以为硫、钙、铁、氟、钾、钠等,微量杂质含量应尽可能控制较最低,微量杂质总量≤0.1%。

4、作为本发明的具体实施方式,该硬质合金由以下组分制备而成:粘结相含量为12.5~15.5%,晶粒生长抑制剂含量为0.45%~0.8%,余量为wc。

5、作为本发明的具体实施方式,所述粘结相包括co粉、ni粉;所述co粉的费氏粒度为0.6~1.3μm;所述ni粉的费氏粒度为1.0~1.5μm,ni粉在粘结相中的质量百分占比为0~33.3%。

6、作为本发明的具体实施方式,所述晶粒生长抑制剂包括cr3c2、vc中的至少一种,优选为cr3c2;所述晶粒生长抑制剂的费氏粒度为0.6~1.3μm。

7、作为本发明的具体实施方式,所述wc的晶粒度为0.55~1.20μm,碳平衡为+0.01~+0.05%。

8、第二方面,本发明提供了所述的超细超微晶粒硬质合金的制备方法,包括以下步骤:

9、s1:将所述粘结相和所述晶粒生长抑制剂、wc粉混合,加入成型剂,进行球磨、喷雾干燥,得到混合料;

10、s2:将步骤s1得到的混合料压制成型,再进行低压烧结,得到超细超微晶粒硬质合金材料。

11、作为本发明的具体实施方式,所述步骤s1中,所述粘结相包括co粉、ni粉;所述co粉的费氏粒度为0.6~1.3μm;所述ni粉的费氏粒度为1.0~1.5μm;

12、作为本发明的具体实施方式,所述步骤s1中,所述晶粒生长抑制剂包括cr3c2、vc中的至少一种,所述cr3c2粉的费氏粒度为0.6~1.3μm,所述vc的费氏粒度为0.6~1.3μm,

13、作为本发明的具体实施方式,所述步骤s1中,所述wc粉的晶粒度为0.55~1.20μm。

14、作为本发明的具体实施方式,所述步骤s1中,所述成型剂为聚乙二醇、石蜡中的一种,成型剂加入量为原料总质量的1~4%;

15、作为本发明的具体实施方式,所述步骤s1中,所述球磨采用的球磨介质为无水酒精,球磨转速为30~40转/分,球磨时间为30~60h;

16、作为本发明的优选的实施方式,所述步骤s1中,将所述晶粒生长抑制剂、成型剂及25-35%的湿磨介质预磨2~5h,然后加入wc和粘结相和剩余湿磨介质继续球磨,喷雾干燥,得到混合料。

17、作为本发明的具体实施方式,所述步骤s2中,所述压制成型包括采用压制工艺或预压、冷等静压和割型修型工艺;

18、具体地,精密压制成型技术,通过干粉自动压力机采用容积法配合流动性优异的喷物料(霍尔流量25~46s)实现压坯密度均匀一致、外观质量优良的压坯(针对成品厚度≤10mm);采用预压+冷等静压+割型修型工艺获取压坯密度均匀致密、外形尺寸规则的压坯(针对成品厚度>10mm)。

19、具体地,压制成型后的转移及装舟,针对成品厚度≤2mm超薄板坯,为了防止产品掉边,通常借助吸盘将产品从设备转移到舟皿上,并且提前在舟皿上垫一层1.5~2.5mm厚的海绵,海绵为疏松质地,确保烧结时不会对产品造成显著增碳。

20、作为本发明的具体实施方式,所述步骤s2中,所述烧结包括在惰性氛围下烧结,烧结温度为1380~1480℃,惰性氛围包括氮气、氩气、氦气,优选为氩气;所述惰性气体压力为4~10mpa,保温0.5~1.5h。

21、具体地,步骤s2中,所述烧结优选为低压烧结,将压坯置于压力快冷炉中脱脂烧结,脱脂温度及时间根据压坯尺寸和成型剂种类进行设定,烧结温度为1380~1480℃,充入氩气压力为4~10mpa,并保温0.5~1.5小时,液相温度点和保温时间的设定根据成分设计不同稍有差异,其目的在于粘结相,co/ni可以完全浸润硬质相wc,wc晶粒生长发育完全,且粘结相co/ni层分布均匀,不存在局部的粗大的co/ni“池”。

22、作为本发明的具体实施方式,所述步骤s2中,所述烧结后还包括退火处理或深冷处理;所述退火处理包括烧结后得到的合金毛坯冷却至80℃以下,再升温至500~800℃退火,退火温度下保温3~10h;释放由于快冷在材料内部形成的较大内应力;

23、所述深冷工艺的条件包括,深冷温度-200~-190℃,深冷温度下保温2~4h;消除内应力,便于后续加工使用过程中不易开裂。

24、本发明设计的电子精密级进冲压用硬质合金模具材料的成分组成,其设计思路及依据如下:

25、硬质合金材质的设计需充分考量电子级进冲压的工况要求,其主要考量的关键性能指标为硬度、断裂韧性、耐磨性及材质的微观组织形态。

26、对于引线框架类铜及铜合金冲压,由于铜及铜合金的硬度和塑性(屈服强度较<100mpa)较好,冲压过程的所需的冲击能量相对较低,因而在兼顾合金断裂韧性的同时,可选择设计硬度相对较高的材质,同时为充分保障其耐磨性,晶粒度较细更有利于耐磨性的提高,同时单晶超细的合金设计有利于在微观组织中保证模具冲压刃口的锋利性,经光学研磨可获得完整度和一致性更好的刃口,降低了刃口存在局部微小崩缺的风险,由此也大幅降低了其刃口失效的缺陷源,进而有利于冲压产品尺寸和毛刺精度的提高。根据实际应用情况,硬度、断裂韧性和晶粒度需综合考虑,同等粘结相含量下,一般晶粒度越细,硬度越高,断裂韧性越低,耐磨性越好,但冲压过程中的耐崩能力会同步降低;而同等晶粒度大小情况下,提高其粘结相含量和晶粒度大小有利于其断裂韧性的提高,材料耐崩缺性能提高,但耐磨性会降低。在本发明范围内,结合实际使用情况,故优选12~13.5%粘结相含量,wc晶粒度为0.7~0.85um,硬度hra89.5~90.5的合金材料应用于铜及铜合金冲压领域。

27、对于电子连接器类不锈钢冲压,以304和316l不锈钢为例,其屈服强度分别>205mpa和>170mpa,相比于铜和铜合金,冲压过程中所需的冲击能量大幅提高,为了充分保障其断裂韧性,在本发明范围内,结合实际应用,应优选粘结相含量为14~16%的合金材料体系,同时为充分保障其耐磨性和刃口锋利度,应优选0.6~0.7um的晶粒度尺寸。

28、材质设计不仅包含wc晶粒度、wc含量、粘结相种类、粘结相含量的设计,晶粒生长抑制剂种类的选择和含量设计也是其重要组成部分,现已商业应用的抑制剂主要有cr3c2和vc等,其均可作为本发明的抑制剂选择种类,属于本发明的保护范围内,但发明选优cr3c2作为晶粒生长剂,其在微观组织中不会在晶界析出,其与wc的固溶强化作用有利于提升合金强度和韧性,尤其在中高量粘结相合金体系中效果尤为有效。vc由于其晶粒抑制机理的不同,在该材料体系和应用领域所带来的效果不及cr3c2。综合考虑晶粒抑制剂对合金性能的影响,本发明晶粒抑制剂可包含cr3c2和vc的一种或两种,其总添加重量百分比为0.40~1.20%。优选的晶粒抑制剂为cr3c2,,其添加量为0.45~0.80%。

29、粘结相是保障合金具有良好韧性的基础,本发明适用的粘结相含量为中高钴范畴,发明中选用的粘结相可为单一co相或co和ni的复合粘结相。若选用复合粘结相,其ni/(ni+co)的重量百分占比为0-1/3,少量ni的添加有利于其耐腐蚀性能的提升,同时也不会对物理力学性能带来明显损害。

30、合金的微观组织和晶粒形貌控制是本发明的重要组成部分,微观组织的孔隙、夹粗、粘结相分布特征对合金的使用性能影响明显,发明通过制备流程中的湿磨的球料比、球磨时间、固液比充分保障了wc的晶粒度和粘结相的均匀度以及混合料粉末的活化程度,同时配套发明所述烧结工艺最终保障合金所需的微观组织及晶粒形貌。湿磨过程中合金碳量的控制可通过中途取样,依据钴磁判定,通常钴磁变化绝对值*10%=碳量变化值,本发明涉及的纯co合金钴磁通常控制:钴磁控制范围=co含量*80~90%,优选钴磁控制范围=co含量*83~87%。含ni粘结相的合金钴磁控制需同步核减ni粘结相的占比。

31、本发明中的上述原料均可自制,也可商购获得,本发明对此不作特别限定。

32、第三方面,本发明提供了所述超细超微粒硬质合金在电子精密进冲压模具领域中的应用。

33、与现有技术相比,本发明的有益效果在于:

34、1、本发明采用的晶粒抑制剂包括cr3c2、vc中的至少一种,其中,优选地cr3c2作为晶粒生长剂,其在微观组织中不会在晶界析出,其与wc的固溶强化作用有利于提升合金强度和韧性,尤其在中高量粘结相合金体系中效果尤为显著。粘结相是保障合金具有良好韧性的基础,本发明适用的粘结相含量为中高钴范畴,发明中选用的粘结相可为单一co相或co和ni的复合粘结相。若选用复合粘结相,其ni/(ni+co)的重量百分占比为0~1/3,少量ni的添加有利于其耐腐蚀性能的提升,同时也不会对物理力学性能带来明显损害。

35、2、本发明制得的硬质合金洛氏硬度为89.5~91.0hra,断裂韧性为11.5~18.0mpa·m1/2,抗弯强度≥3500mpa,完全适用于引线框架和电子连接器的精密级进冲压。

36、3、本发明通过制备流程中的湿磨的球料比、球磨时间、固液比充分保障了wc的晶粒度和粘结相的均匀度以及混合料粉末的活化程度,同时配套发明所述烧结工艺最终保障合金所需的微观组织及晶粒形貌。

- 还没有人留言评论。精彩留言会获得点赞!