定向凝固用陶瓷型壳及其制备方法和应用与流程

本发明涉及钛铝定向凝固,具体涉及一种定向凝固用陶瓷型壳及其制备方法和应用。

背景技术:

1、钛铝合金是一种金属间化合物,具有耐高温、抗氧化性和密度低等优势,成为极具潜力的发动机用结构材料,已经应用在航空发动机低压端的叶片上,但是其具有明显的室温脆性,塑性变形加工能力极差,为了改善室温塑性,从制备工艺出发,将定向凝固技术应用在钛铝合金上,可以有效的调控钛铝合金的显微组织,制备特定生长方向的片层状钛铝合金,可以显著提高生长方向的力学性能,包括强度、塑性等。

2、定向凝固技术是在铸件内建立一个特定方向的温度梯度,熔化的金属液沿着与温度梯度相反方向进行凝固的铸造工艺,实现定向凝固需要满足凝固界面具有稳定的定向生长要求。其中,液态金属冷却法(lmc)散热性最好,具有明显优势。

3、液态金属冷却法是采用先将合金液浇入型壳内,然后按照一定速度将型壳拉出保温的炉体,浸入到液态金属液内,因此在抽拉的过程中要保证型壳的稳定,防止其与抽拉底托脱离。然而传统方案多是制备好型壳后直接放置在底托上,在抽拉过程中,型壳和底盘很容易脱离,导致定向凝固制备失败。

4、当前技术也有些是采用卡扣设计来固定型壳和底托(如专利号cn202011220088.x),但在实际操作中发现该技术方案很难控制型壳和蜡模的变形和收缩,虽然型壳的装配面设计的是圆柱形,但往往制备完成后变为不规则的椭圆,而底托为金属型,加工精度和形状可以保证,这种情况就导致型壳和底托装配不当,不适合工业应用。

技术实现思路

1、针对上述问题,本发明的主要目的在于提供一种定向凝固用陶瓷型壳及其制备方法和应用,该定向凝固用陶瓷型壳通过将底托嵌设在壳体的空腔内,并且壳体是通过涂料挂砂制壳及焙烧脱蜡后与底托一体成型连接在一起,能够避免壳体变形与底托装配不当的弊端,而且壳体与底托连接牢固,在定向凝固的抽拉过程中也不会发生壳体与底托的脱离。

2、为了实现上述目的,根据本发明的第一方面,提供了一种定向凝固用陶瓷型壳。

3、该定向凝固用陶瓷型壳包括:

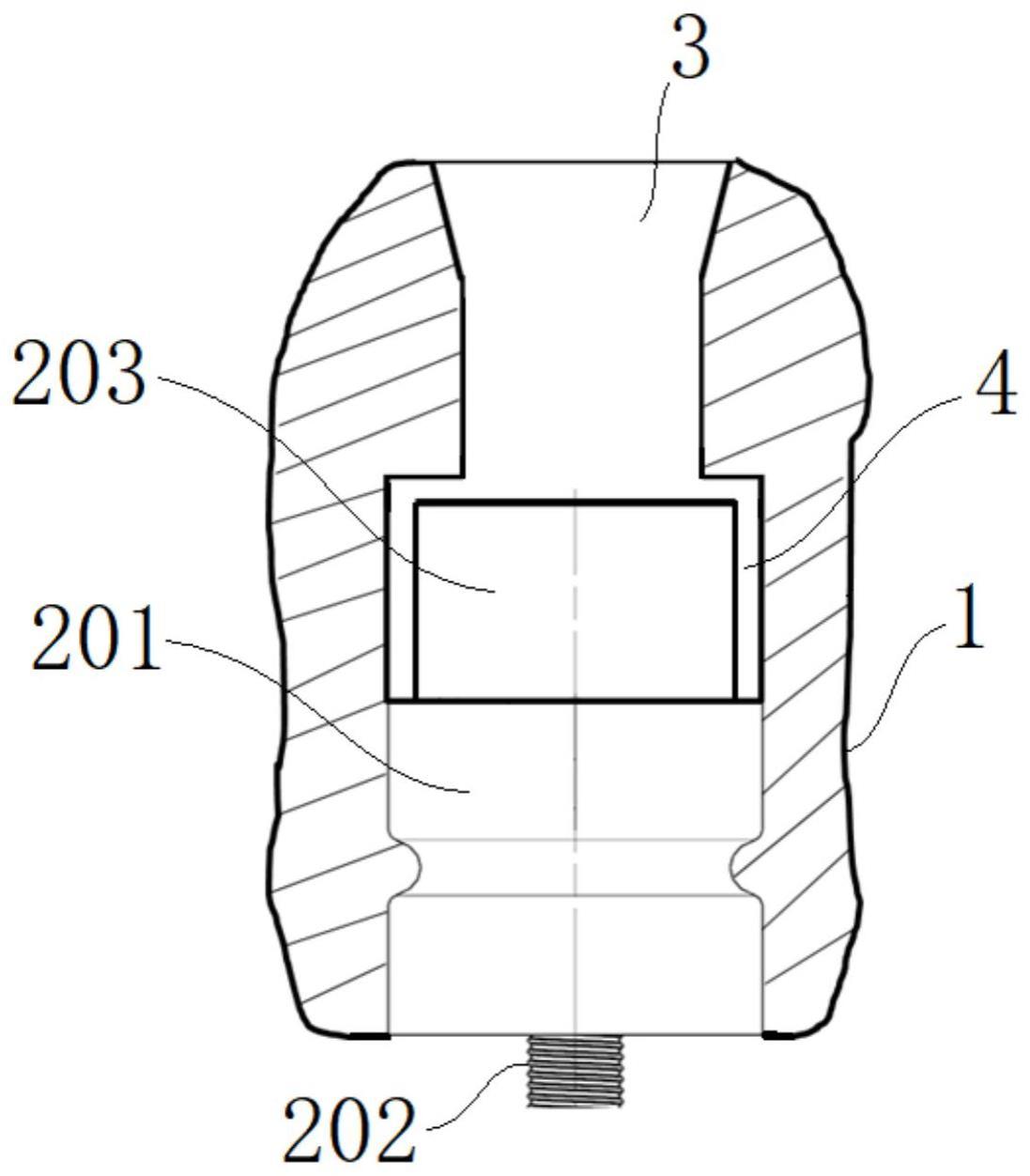

4、壳体,其具有上下两端连通的空腔;

5、底托,嵌设在所述空腔内;所述底托包括连接柱以及连接在所述连接柱的上下两端的底盘和拉杆;所述拉杆伸出所述空腔,所述连接柱的与所述拉杆相连的下端面裸露;所述连接柱的侧面与所述空腔的腔壁牢固连接;所述连接柱的上端面、所述底盘的外侧面与所述空腔的腔壁之间合围形成铸件型腔;

6、所述壳体通过涂料挂砂制壳及焙烧脱蜡后与所述底托一体成型连接在一起。

7、进一步的,所述铸件型腔包括由上至下依次连通的浇杯腔、柱状腔和倒u形腔,所述浇杯腔的宽口端朝上设置;

8、优选的,所述底盘呈圆柱体状。

9、进一步的,所述连接柱的周向侧面上开设有环状凹槽,所述环状凹槽的槽壁与所述壳体固定连接;

10、优选的,所述连接柱呈圆柱体状,所述连接柱与所述底盘同轴心设置。

11、进一步的,所述连接柱与所述拉杆相连的端面与所述壳体的端口侧壁齐平;

12、优选的,所述拉杆上具有螺纹。

13、为了实现上述目的,根据本发明的第二方面,提供了一种定向凝固用陶瓷型壳的制备方法。

14、该定向凝固用陶瓷型壳的制备方法包括以下步骤:

15、制备底托,并将所述底托置于蜡模模具的模腔内;

16、利用蜡模压制工艺在所述模腔内制得铸件蜡模,并且所述铸件蜡模将底盘包裹覆盖以将所述铸件蜡模与所述底托连接在一起;

17、获得一浇杯蜡模,并将其固定在所述铸件蜡模上且与所述底盘相对的一端;

18、采用涂料挂砂工艺制得包裹在所述浇杯蜡模、所述铸件蜡模和所述底托外侧的壳体;

19、脱蜡焙烧处理,制得所述壳体与所述底托连接成一体的陶瓷型壳。

20、进一步的,所述脱蜡焙烧处理具体为:制得壳体后先在200~400℃下保温2~4h脱除蜡模;然后在400~800℃下保温0.5~1h进行第一阶段焙烧,之后在1300~1800℃下保温3~4h进行第二阶段焙烧,再随炉冷却到室温。

21、进一步的,所述涂料挂砂工艺具体为:在所述浇杯蜡模、所述铸件蜡模和所述底托的外侧面上依次涂挂面层料浆、连接层料浆和背层料浆,制得所述壳体。

22、进一步的,所述面层浆料为采用氧化钇粉末和氧化锆粉末中的至少一种与钇溶胶混合均匀而成;所述过渡层浆料和所述背层浆料均为采用氧化锆粉与锆溶胶混合均匀而成;

23、优选的,所述面层料浆涂挂2~4次;所述连接层料浆和所述背层料浆均涂挂4~7次。

24、进一步的,所述底托采用钼合金加工形成。

25、进一步的,所述蜡模压制工艺流程具体为:将所述底托置于所述模腔内并依次进行合模、锁模、压蜡、保压、冷却及开模工序;其中,保压压力为1~2mpa,冷却时间≥200s。

26、为了实现上述目的,根据本发明的第三方面,提供了一种定向凝固用陶瓷型壳的应用。

27、上述的定向凝固用陶瓷型壳应用于钛铝合金定向凝固制备中。

28、本发明中的定向凝固用陶瓷型壳通过将底托嵌设在壳体的空腔内,并且壳体是通过涂料挂砂制壳及焙烧脱蜡后与底托一体成型连接在一起,能够避免壳体变形与底托装配不当的弊端,而且壳体与底托连接牢固,在定向凝固的抽拉过程中也不会发生壳体与底托的脱离。

技术特征:

1.一种定向凝固用陶瓷型壳,其特征在于,包括:

2.根据权利要求1所述的定向凝固用陶瓷型壳,其特征在于,所述铸件型腔包括由上至下依次连通的浇杯腔、柱状腔和倒u形腔,所述浇杯腔的宽口端朝上设置;

3.根据权利要求2所述的定向凝固用陶瓷型壳,其特征在于,所述连接柱的周向侧面上开设有环状凹槽,所述环状凹槽的槽壁与所述壳体固定连接;

4.根据权利要求1或3所述的定向凝固用陶瓷型壳,其特征在于,所述连接柱与所述拉杆相连的端面与所述壳体的端口侧壁齐平;

5.一种如权利要求1-4任一项所述的定向凝固用陶瓷型壳的制备方法,其特征在于,包括以下步骤:

6.根据权利要求5所述的制备方法,其特征在于,所述脱蜡焙烧处理具体为:制得壳体后先在200~400℃下保温2~4h脱除蜡模;然后在400~800℃下保温0.5~1h进行第一阶段焙烧,之后在1300~1800℃下保温3~4h进行第二阶段焙烧,再随炉冷却到室温。

7.根据权利要求5所述的制备方法,其特征在于,所述涂料挂砂工艺具体为:在所述浇杯蜡模、所述铸件蜡模和所述底托的外侧面上依次涂挂面层料浆、连接层料浆和背层料浆,制得所述壳体。

8.根据权利要求7所述的制备方法,其特征在于,所述面层浆料为采用氧化钇粉末和氧化锆粉末中的至少一种与钇溶胶混合均匀而成;所述过渡层浆料和所述背层浆料均为采用氧化锆粉与锆溶胶混合均匀而成;

9.根据权利要求5所述的制备方法,其特征在于,所述底托采用钼合金加工形成。

10.如权利要求1-4任一项所述的定向凝固用陶瓷型壳在钛铝合金定向凝固制备中的应用。

技术总结

本发明提供了一种定向凝固用陶瓷型壳及其制备方法和应用,该定向凝固用陶瓷型壳包括壳体和底托,底托嵌设在壳体的空腔内;底托包括连接柱以及连接在连接柱的上下两端的底盘和拉杆;拉杆伸出空腔,连接柱的与拉杆相连的下端面裸露;连接柱的侧面与空腔的腔壁牢固连接;连接柱的上端面、底盘的外侧面与空腔的腔壁之间合围形成铸件型腔;壳体通过涂料挂砂制壳及焙烧脱蜡后与底托一体成型连接在一起,能够避免壳体变形与底托装配不当的弊端,而且壳体与底托连接牢固,在定向凝固的抽拉过程中也不会发生壳体与底托的脱离。

技术研发人员:李峰,黄宏,崔新鹏,钱崴,孟晨冰

受保护的技术使用者:北京航空材料研究院股份有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!