一种金刚石丸片总型电火花修整机

本发明涉电火花加工,尤其涉及一种金刚石丸片总型电火花修整机。

背景技术:

1、金刚石丸片是用来对镜面进行修整的一种磨具,它的生产过程是首先采用树脂、金刚石粉末等材料按照一定的配比在模具内进行冲压成型,然后再利用高温烧结固化,成型后的金刚石丸片如附图1所示。

2、金刚石丸片在烧结的过程中会产生变形,引起外圆和内孔的不同心,则需要对其进行修整。由于采用的材料硬度大、加工形式单一,金刚石丸片的加工难度也大,因此只能采用电火花加工,也就是需要对金刚石丸片进行电火花修整。

3、常规电火花机床来加工修整金刚石丸片,由于金刚石丸片具有体积小、加工精度要求高、硬度大、数量多的特点,导致所需加工的零件和机床型号不匹配,造成能源浪费问题。加工精度高,造成金刚石丸片装夹特别麻烦,装夹后需要校正,装夹所需时间长,降低了加工效率。单个金刚石丸片加工的时间短,人工重复装夹上料导致机床空闲时间多,下料时也需要拆卸夹具,人工成本增加,机床使用率降低。总言之,人工配合电火花机床来修整金刚石丸片的操作严重降低了加工效率,增加了加工成本。

技术实现思路

1、本发明为了解决人工重复装夹上料、拆卸下料致使劳动强度大、加工效率低的问题,提供一种金刚石丸片总型电火花修整机,可以实现金刚石丸片自动上、下料,配合电火花机床实现自动化的加工修整,能提高金刚石丸片的加工效率。

2、为实现上述目的,本发明所采用的技术方案是:

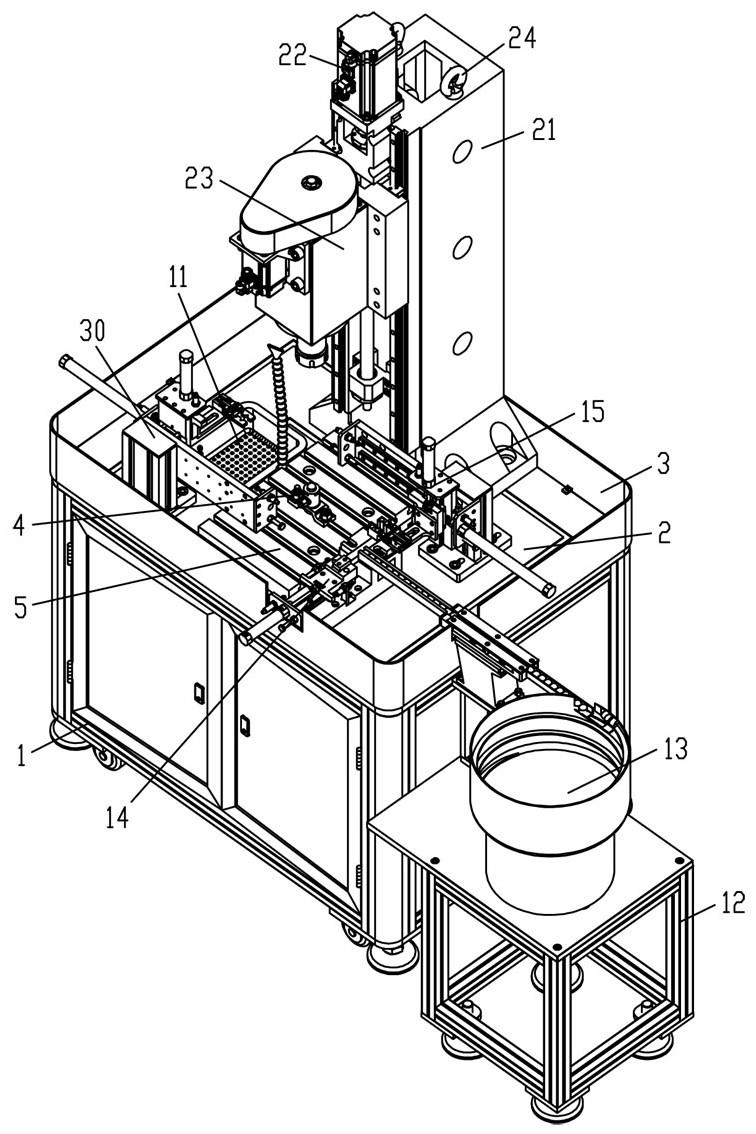

3、一种金刚石丸片总型电火花修整机,包括操作台、自动上料装置、电火花机床和自动卸料装置,四个部分相互配合实现对金刚石丸片的加工;

4、所述操作台上方为台板,台板上设置有用于固定金刚石丸片的真空吸盘座,台板一侧下凹构成冷却槽,所述冷却槽内设置有镂空的卸料筐,卸料筐用于放置已加工好的金刚石丸片,冷却槽连通有冷却管,冷却管出口朝向真空吸盘座,台板上平面还开设有导流槽,导流槽连通冷却槽;

5、所述自动上料装置可以对金刚石丸片进行排列、单个分离,然后抓取到指定加工位置,自动上料装置包括撑架、振动盘上料机构、气动送料机构和上料机械手,所述撑架上设置所述振动盘上料机构,所述气动送料机构和上料机械手均布设在台板上,两者配合可实现物料的自动排序,输送到指点位置,对单个物料进行精确的推送,再将物料抓取到指定位置进行装夹,振动盘上料机构、气动送料机构和上料机械手依次连接,上料机械手往复在气动送料机构和真空吸盘座之间;

6、所述电火花机床可以将已经放在指定加工位置的金刚石丸片进行电火花加工,电火花机床包括立柱、进给机构、主轴头和数控电源柜,所述立柱设置在台板上,立柱通过进给机构和主轴头连接,所述主轴头与真空吸盘座上下对应;

7、所述自动卸料装置用于对已加工的金刚石丸片从加工位置抓取到指定的卸料位置,完成一次加工过程;自动卸料装置设置在台板上,自动卸料装置和上料机械手结构相同,自动卸料装置往复在真空吸盘座和卸料筐之间。

8、进一步地,所述操作台底部设置有移动轮和可调节脚杯,移动轮为万向轮,方便设备的移动,可调节脚杯位于移动轮外侧,可调节脚杯便于操作台水平的调整,可使操作台保持水平,所述台板为矩形板,台板边缘还设置有围框以起到遮挡作用;

9、所述台板中部螺栓连接有t形槽工作台,所述t形槽工作台上螺栓连接所述真空吸盘座,所述卸料筐可拆卸连接在冷却槽上方,所述冷却槽和冷却管之间设置有循环泵以连通,冷却管可以在电火花加工时喷低导电率的水或者煤油,带走电火花加工的高热量,从而达到保护被加工工件的目的,所述导流槽围设在t形槽工作台和冷却槽外侧,避免冷却液肆意流动。

10、进一步地,所述真空吸盘座包括截面为“丄”字形的吸盘壳体、活动顶针、气管接头和螺塞,所述吸盘壳体中部为圆柱状以构成负压柱,所述负压柱底部向上凹陷以构成负压腔,负压柱侧壁设置连通负压腔的所述气管接头,气管接头用于接负压空气的气管,负压柱底部设置所述螺塞以封闭负压腔;

11、所述负压柱顶部向下凹陷以构成用于承载金刚石丸片的吸附腔,所述吸附腔与负压腔之间开设有负压孔以连通,实现金刚石丸片的装夹,负压腔内还弹性连接有所述活动顶针,活动顶针上端伸至吸附腔内;

12、所述负压柱顶部还环向开设有多个泄流孔,及时排出冷却液,所述吸附腔底面开设有网格状的泄流槽,所述泄流槽与泄流孔连通,泄流孔自负压柱中部向边缘处向下倾斜布设。

13、进一步地,所述撑架为型材框架结构,撑架和操作台并排布设在地面,目的是避免振动盘上料机构直接安装在操作台上产生的振动对加工精度产生影响,撑架底部设置有可调节脚杯,可以调节振动盘的高度和使之水平;所述振动盘上料机构包括振动盘、直振、直振槽和储料滑槽;

14、所述振动盘和直振间隔布设在撑架上,所述直振上方布设所述直振槽,直振槽一端与振动盘连通,直振槽另一端与储料滑槽连通,即直振槽一端连接振动盘的出料口、一端连接储料滑槽,所述储料滑槽一端伸至台板上、与气动送料机构连接,便于将金刚石丸片输送至气动送料机构上。

15、进一步地,所述气动送料机构包括送料底座、设置在送料底座一端的送料气缸、设置在送料底座另一端两侧的挡板、滑接在送料底座上的安装板和设置在安装板上的推料杆;

16、所述送料底座螺栓连接在台板上,所述送料气缸的活塞杆连接所述安装板,送料气缸通过浮动接头与安装板连接,两侧所述挡板之间存在间隔,所述推料杆置于两侧挡板之间滑动,保证推送金刚石丸片的限位,让送料更加平稳准确;

17、所述推料杆用于金刚石丸片的单个选择及推送,推料杆端部开设有放置槽以衔接储料滑槽,所述储料滑槽一端搁置在一个所述挡板上。

18、进一步地,所述上料机械手包括安装座、气动十字滑台、手指气缸和受控于手指气缸的两个夹具,所述安装座上设置所述气动十字滑台,气动十字滑台以气缸作为驱动、具有x轴和z轴两个方向的运行功能,气动十字滑台上设置所述手指气缸,手指气缸上设置所述夹具,两个夹具配合夹持金刚石丸片,此部分可以将金刚石丸片进行抓取;

19、所述上料机械手与自动卸料装置排布在台板的对角处,上料机械手的手指气缸、自动卸料装置的手指气缸、真空吸盘座和卸料筐排布在一条直线上。

20、进一步地,所述立柱上设置所述进给机构,进给机构为直线模组结构,进给机构上设置所述主轴头,便于带动主轴头进行z轴方向的移动,在进给机构的作用下可实现主轴头的上下移动,主轴头包括主轴外壳、主轴、伺服电机、电极夹头、电极刀柄、er弹簧夹头、er锁紧螺母和加工电极;

21、所述主轴外壳内转动连接所述主轴,主轴外壳外设置所述伺服电机,伺服电机与主轴带传动,主轴下端伸出主轴外壳螺钉连接所述电极夹头,电极夹头外螺纹连接有所述电极刀柄,电极刀柄内设置所述er弹簧夹头,电极刀柄上还螺纹连接所述er锁紧螺母以锁止er弹簧夹头,er弹簧夹头上设置所述加工电极,加工电极和真空吸盘座上下对应。

22、进一步地,所述数控电源柜内集成有操作面板和脉冲电源,脉冲电源是电火花加工中必要的配置,进行电火花加工时,加工电极和工件分别接脉冲电源的两极,其如何使用、如何连接为现有技术,进给机构、主轴头和数控电源柜电连接,自动上料装置、自动卸料装置也和数控电源柜电连接,整个修整机受控于数控电源柜。

23、通过上述技术方案,本发明的有益效果是:

24、本发明的自动上料装置可以对金刚石丸片进行排列、单个分离,然后抓取到指定加工位置,也即是金刚石丸片可以在振动盘中进行空间位置筛选,再通过直振在直振槽内顺序排列并向前传送,最后进入储料滑槽,此时金刚石丸片在储料滑槽内整齐排列,等待着气动送料机构的单个分离推送。气动送料机构的作用是为了将金刚石丸片单个分离推送,运送到准确的夹取位置。气动机械手将置于夹取位置的金刚石网片抓取到真空吸盘座内,等待电火花加工。真空吸盘座则是利用负压吸附原理可便于对金刚石丸片进行固定,让装夹更加方便,精度更高,比传统的装夹方式更为方便、可靠,易实现自动化。

25、本发明的电火花机床可以将已经放在真空吸盘座内的金刚石丸片进行电火花加工,电火花机床不同于常规的电火花机床构造,其是根据所需加工的金刚石丸片大小设计,减少了不必要的机床自由度,主轴更加的小,使机床体积更小,精度更高,同时也降低了机床的制造难度和生产成本。电火花机床主要包括了加工所需的z轴的上下运动、即进给机构和围绕着z轴的旋转运动、即主轴头,保证了电火花放点间隙的同时让回转精度更加准确。

26、本发明的自动卸料装置和气动机械手是相同的结构,自动卸料装置用于对已加工后的金刚石丸片从加工位置抓取到指定的卸料位置、即卸料筐,完成一次加工过程,可减少劳动力。如此反复,即可实现了金刚石丸片的自动化加工,降低了人工成本。

- 还没有人留言评论。精彩留言会获得点赞!