复配铜粉及其制备方法与应用与流程

1.本发明属于金属粉末材料技术领域,具体涉及一种复配铜粉及其制备方法与应用。

背景技术:

2.多孔金属材料由于其特殊的结构而兼具结构和功能双重属性。不仅具有因孔结构赋予的大比表面积、优异的传质性能和强的物质吸附能力、渗透性及减震性,还具有金属属性赋予的高导电性、优良的延展性和催化活性等,是一类发展极其迅猛的新型功能多孔结构材料,常被用来制备散热材料、催化剂、电极材料、过滤板、含油轴承等各种金属制品。近年来,随着散热器制造行业的迅速发展,对金属热管制品性能要求不断提升,而用于制备金属热管制品的多孔铜粉原料,其结构与性能的要求也越来越高。

3.比如铜热管属于一种高效的相变传热元件,在涉及传热、散热的技术领域有着极为广泛的应用,目前主要将雾化铜粉用于铜热管材料中。现有技术将铜粉与铜管填充振实烧结,这种铜粉与铜管相结合的复合结构一方面要求使用的铜粉必须更加不规则,才能保证烧结后,毛细结构孔洞更加细化,表现出更强的毛细力,另一方面还需要控制铜粉的收缩率,保证铜粉与铜管内壁具备很好的结合强度。

4.因此,如何提供一种铜粉,该铜粉自身的制备工艺简单,还能适用批量化生产性能优异的铜热管,是当前需要解决的技术问题。

技术实现要素:

5.本发明的技术目的是至少解决现有铜粉自身制备工艺繁琐,其性能不能满足批量化生产性能优异的铜热管等问题。

6.该目的是通过以下技术方案实现的:

7.第一方面,本发明公开了一种复配铜粉,所述铜粉由多孔铜粉a与实心铜粉b组成,所述多孔铜粉a为球状或类球状粉末,所述球状或类球状粉末包含相互连接的亚铜粉,所述亚铜粉呈树枝状,各树枝状亚铜粉交叉堆积形成所述多孔结构;所述多孔结构的各孔孔径为0.1~5μm,且孔隙率为10~75%;且所述复配铜粉的松比为0.8~2.8g/cm3。

8.在本发明的一些实施方式中,所述多孔铜粉a的松比为0.8~2.4g/cm3,优选0.8~1.0g/cm3;所述多孔铜粉a的粒度为-60~+200目,其中,50%≤-60~+150目≤55~70%;

9.所述实心铜粉b的松比为2.2~3.8g/cm3,优选2.4~2.8g/cm3;所述实心铜粉b的粒度为d50=50~150μm,优选d50=50~80μm。

10.在本发明的一些实施方式中,所述多孔铜粉a与实心铜粉b的质量比为(1~9):(9~1)。

11.在本发明的一些实施方式中,所述多孔铜粉a由氧化铜粉体原料经热还原处理制得;所述氧化铜粉体原料为具备多孔结构和/或中空结构的氧化铜粉体;

12.其中,具备多孔结构的氧化铜粉体为电镀级氧化铜、煅烧级氧化铜中的至少一种;

所述具备多孔结构的氧化铜粉体的粒度满足:d50=28~40μm;

13.具备中空结构的氧化铜粉体为氧化亚铜还原氧化处理得到的粒度为1.0~100μm的粉体。

14.在本发明的一些实施方式中,所述氧化铜粉体原料的松比为0.6~1.5g/cm3,优选为0.8~1.2g/cm3,所述氧化铜粉体原料为具备多孔结构的氧化铜粉体与中空结构的氧化铜粉体构成时,二者质量比为(1~9):(9~1)。

15.在本发明的一些实施方式中,所述多孔铜粉a由氧化铜粉体原料经热还原处理制得包含如下步骤:

16.1)将氧化铜粉体原料经热还原处理得还原预处理物;

17.2)将所述步骤1)的还原预处理物冷却、破碎、过筛制得所述多孔铜粉a。

18.在本发明的一些实施方式中,所述方法还包含将步骤1)制得的所述还原预处理物进行如下处理:

19.2.1)所述还原预处理物经氧化处理得氧化产物;

20.2.2)所述氧化产物继续进行热还原处理;

21.其中,所述步骤2.1)与步骤(2.2)重复进行1~6次,然后冷却、破碎、过筛制得所述多孔铜粉a。

22.在本发明的一些实施方式中,所述步骤1)与所述步骤2.2)中的热还原处理在包含氮气的还原性气氛中进行,所述还原性气氛中的氮气体积百分比占10~90%,优选氨分解气;

23.所述热还原处理的温度为300~900℃,优选400~800℃,处理时间为1~8h;

24.所述步骤2.1)中的氧化处理在空气、高纯氧或其他任意氧化气氛中进行,所述氧化处理的温度为250~650℃,优选300~600℃,处理时间为1~8h。

25.在本发明的一些实施方式中,所述实心铜粉b为具备球状或类球状的雾化铜粉。

26.在本发明的一些实施方式中,步骤2)及步骤2.2)中,所述冷却包含冷却至40℃以下;

27.所述破碎为加入抗氧化剂在破碎机中进行,所述破碎机的频率为30~60hz;

28.所述抗氧化剂为二丁基苯酚、硫代硫酸钠、亚硫酸钠中的至少一种。

29.第二方面,本发明公开了一种第一方面所述复配铜粉的制备方法,所述方法包括将多孔铜粉a与实心铜粉b复配混匀。

30.第三方面,本发明公开了一种散热件,所述散热件为采用散热件模具对第一方面所述复配铜粉成型烧结制得。

31.本发明公开技术方案的有益效果主要体现在如下:

32.本发明提供了将具备特殊微观形貌的多孔铜粉a与实心铜粉b复配形成了孔径可控、松比可控的具有“毛细-渗透双通道”的复合粉体,该复合粉体用于制备热管,热管的毛细力和渗透力可以达到优异匹配。

附图说明

33.通过阅读下文优选实施方式的详细描述,各种其他的优点和益处对于本领域普通技术人员将变得清楚明了。附图仅用于示出优选实施方式的目的,而并不认为是对本发明

的限制。而且在整个附图中,用相同的附图标记表示相同的部件。在附图中:

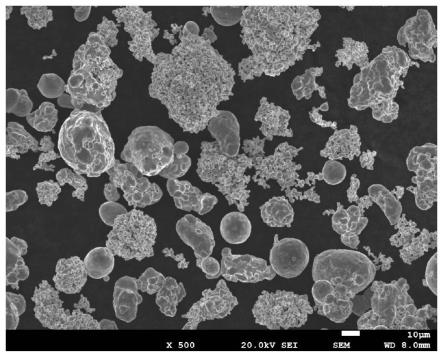

34.图1示意性地示出了根据本发明实施方式的实施例2中复配铜粉的微观形貌示意图;

35.图2示意性地示出了根据本发明实施方式的实施例3中复配铜粉的微观形貌示意图。

具体实施方式

36.现有技术中将铜粉与铜管填充振实烧结用于制备热管,这种铜粉与铜管相结合的复合结构一方面要求使用的铜粉必须更加不规则,才能保证烧结后,毛细结构孔洞更加细化,表现出更强的毛细力,另一方面还需要控制铜粉的收缩率,保证铜粉与铜管内壁具备很好的结合强度。因此,如何提供一种铜粉,该铜粉自身的制备工艺简单,还能适用批量化生产性能优异的铜热管,是当前需要解决的技术问题。

37.为解决上述技术问题,本发明提供了一种复配铜粉及其制备方法与应用。通过将具备特殊微观形貌的多孔铜粉a与实心铜粉b复配形成了孔径可控、松比可控的具有“毛细-渗透双通道”的复合粉体,该复合粉体用于制备热管,热管的毛细力和渗透力可以达到优异匹配。

38.与此同时,本发明中的“松比”又称为“松装密度”,其测量方法为本领域常用方法。

39.本发明为实现上述技术效果的第一方面是提供了一种复配铜粉,所述铜粉由多孔铜粉a与实心铜粉b组成,所述多孔铜粉a为球状或类球状粉末,所述球状或类球状粉末包含相互连接的亚铜粉,所述亚铜粉呈树枝状,各树枝状亚铜粉交叉堆积形成所述多孔结构;所述多孔结构的各孔孔径为0.1~5μm,且孔隙率为10~75%;且所述复配铜粉的松比为0.8~2.8g/cm3。

40.其中,“亚铜粉”的粒度小于所述球状或类球状粉末的粒度,其为描述铜粉微观形貌的微粒,其具体形貌及具体粒度本发明不作限定要求。

41.示例性的,孔隙率为10%、12%、15%、18%、20%、22%、25%、28%、30%、32%、35%、38%、40%、42%、45%、48%、50%、52%、55%、58%、60%、62%、65%、68%、70%、72%、75%中的任意一种或满足上述范围的任意一种。

42.示例性的,所述复配铜粉的松比为0.8g/cm3、0.9g/cm3、1.0g/cm3、1.1g/cm3、1.2g/cm3、1.3g/cm3、1.4g/cm3、1.5g/cm3、1.6g/cm3、1.7g/cm3、1.8g/cm3、1.9g/cm3、2.0g/cm3、2.1g/cm3、2.2g/cm3、2.3g/cm3、2.4g/cm3、2.5g/cm3、2.6g/cm3、2.7g/cm3、2.8g/cm3中的任意一种或满足上述范围的任意一种。

43.在一些实施例中,所述多孔铜粉a的松比为0.8~2.4g/cm3,优选0.8~1.0g/cm3;所述多孔铜粉a的粒度为-60~+200目;其中,60目对应250μm,200目对应75μm,且50%≤-60~+150目≤55~70%。其中,目数前面的“+”代表过筛,“-”代表未过筛。

44.示例性的,所述多孔铜粉a的松比为0.8g/cm3、0.9g/cm3、1.0g/cm3、1.1g/cm3、1.2g/cm3、1.3g/cm3、1.4g/cm3、1.5g/cm3、1.6g/cm3、1.7g/cm3、1.8g/cm3、1.9g/cm3、2.0g/cm3、2.1g/cm3、2.2g/cm3、2.3g/cm3、2.4g/cm3中的任意一种或满足上述范围的任意一种。

45.在一些实施例中,所述实心铜粉b的松比为2.2~3.8g/cm3,优选2.4~2.8g/cm3,所述实心铜粉b的粒度为d50=50~150μm,优选d50=50~80μm。

46.示例性的,所述实心铜粉b的松比为2.2g/cm3、2.3g/cm3、2.4g/cm3、2.5g/cm3、2.6g/cm3、2.7g/cm3、2.8g/cm3、2.9g/cm3、3.0g/cm3、3.1g/cm3、3.2g/cm3、3.3g/cm3、3.4g/cm3、3.5g/cm3、3.6g/cm3、3.7g/cm3、3.8g/cm3中的任意一种或满足上述范围的任意一种。

47.在一些实施例中,所述实心铜粉b为具备球状或类球状的雾化铜粉。

48.在一些实施例中,所述实心铜粉b的制备方法如下:通过水雾化制备,对雾化参数进行控制来得出松比合适的雾化铜粉。

49.在一些实施例中,所述多孔铜粉a与实心铜粉b的质量比为(1~9):(9~1)。

50.示例性的,所述多孔铜粉a与实心铜粉b的质量比为1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9、2:1、2:2、2:3、2:4、2:5、2:6、2:7、2:8、2:9、5:1、5:2、5:3、5:4、5:6、5:7、5:8、5:9、7:1、7:2、7:3、7:4、7:5、7:6、7:7、7:8、7:9、9:1、9:2、9:3、9:4、9:5、9:6、9:7、9:8中的任意一种或满足上述范围的任意一种。

51.在一些实施例中,所述多孔铜粉a由氧化铜粉体原料经热还原处理制得;所述氧化铜粉体原料为具备多孔结构和/或中空结构的氧化铜粉体;

52.其中,具备多孔结构的氧化铜粉体为电镀级氧化铜、煅烧级氧化铜中的至少一种;所述具备多孔结构的氧化铜粉体的粒度满足:d50=28~40μm;

53.具备中空结构的氧化铜粉体为氧化亚铜还原氧化处理得到的粒度为1.0~100μm的粉体。

54.其中,所述电镀级氧化铜、煅烧级氧化铜均可以为商品化品种,本发明不作赘述。

55.所述具备中空结构的氧化铜粉体的具体制备过程如下:

56.选用氧化亚铜进行筛分/混合/球磨,然后进行固相还原氧化热处理,将氧化还原产物经冷却、破碎造粒及过筛处理,制得中空结构的氧化铜粉末。

57.采用上述制备方法制得的所述具备中空结构的氧化铜粉体为表面具备多微孔结构、内部具有一个大孔的中空微球,所述中空微球的粒度为1.0~100μm,且中空微球的壳层厚度为0.2~2.0μm,其中空直径为1.0~5.0μm。

58.在一些实施例中,所述氧化铜粉体原料为具备多孔结构的氧化铜粉体与中空结构的氧化铜粉体构成时,二者质量比为(1~9):(9~1)。

59.示例性的,二者质量比为1:9、5:5、9:1,或者满足上述范围的任意一种。

60.在一些实施例中,所述氧化铜粉体原料的松比为0.6~1.5g/cm3,优选为0.8~1.2g/cm3。且所述氧化铜粉体原料中铜的质量百分比含量≥97%。

61.示例性的,所述氧化铜粉体原料的松比为0.6g/cm3、0.7g/cm3、0.8g/cm3、0.9g/cm3、1.0g/cm3、1.1g/cm3、1.2g/cm3、1.3g/cm3、1.4g/cm3、1.5g/cm3中的任意一种或满足上述范围的任意一种。

62.所述多孔铜粉a的制备方法包括如下步骤:

63.1)将氧化铜粉体原料经热还原处理得还原预处理物;

64.2)将所述步骤1)的还原预处理物冷却、破碎、过筛制得所述多孔铜粉a。

65.在一些实施例中,所述方法还包含将步骤1)制得的所述还原预处理物进行如下处理:

66.2.1)所述还原预处理物经氧化处理得氧化产物;

67.2.2)所述氧化产物继续进行热还原处理;

68.其中,所述步骤2.1)与步骤(2.2)重复进行1~6次,然后冷却、破碎、过筛制得所述多孔铜粉a。其中,所述氧化处理在原有初步多孔基础上,孔壁的体积继续膨胀,有利于形成形貌更发达的二次微孔。且氧化-还原处理可重复多次,实现多次造孔,并最终获得微孔结构多样化、孔径范围可调、且具备多层次孔结构的多孔铜粉。

69.在一些实施例中,所述步骤1)与所述步骤2.2)中的热还原处理在包含氮气的还原性气氛中进行,所述还原性气氛中的氮气体积百分比占10~90%,优选氨分解气;其中,所述还原性气氛还包含氢气、一氧化碳、硫化氢中的至少一种。

70.所述热还原处理的温度为300~900℃,优选400~800℃,处理时间为1~8h。

71.示例性的,所述热还原温度为300℃、350℃、400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃、850℃、900℃中的任意一种或满足上述范围的任意一种。

72.示例性的,所述处理时间为1.0h、1.5h、2.0h、2.5h、3.0h、3.5h、4.0h、4.5h、5.0h、5.5h、6.0h、6.5h、7.0h、7.5h、8.0h中的任意一种或满足上述范围的任意一种。

73.示例性的,所述热还原可以在推杆炉、网带炉、回转炉或气氛保护炉中进行。

74.在一些实施例中,所述步骤2.1)中的氧化处理在空气、高纯氧或其他任意氧化气氛中进行,所述氧化处理的温度为250~650℃,优选300~600℃,处理时间为1~8h。

75.示例性的,所述氧化温度为250℃、300℃、350℃、400℃、450℃、500℃、550℃、600℃中的任意一种或满足上述范围的任意一种。

76.示例性的,所述处理时间为1.0h、1.5h、2.0h、2.5h、3.0h、3.5h、4.0h、4.5h、5.0h、5.5h、6.0h、6.5h、7.0h、7.5h、8.0h中的任意一种或满足上述范围的任意一种。

77.示例性的,所述氧化可以在马弗炉、管式炉、气氛炉、辊道窑或回转炉中进行。

78.在一些实施例中,所述破碎在破碎机中进行,所述破碎机的频率为30~60hz,所述过筛采用的筛网为60~200目,如可以依次通过60

→

100

→

150

→

200目筛网。

79.所述抗氧化剂为二丁基苯酚、硫代硫酸钠、亚硫酸钠中的至少一种。其中,所述破碎造粒方式可以是对辊破碎、颚式破碎、气流破碎、球磨破碎中的任意一种。

80.本发明为实现上述技术效果的第二方面是提供了一种第一方面所述复配铜粉的制备方法,所述方法包含将多孔铜粉a与实心铜粉b复配混匀。这里的混匀可以是任何混合方式。

81.本发明为实现上述技术效果的第三方面是提供了一种散热件,所述散热件为将第一方面所述复配铜粉或第二方面所述方法制得的复配铜粉注入散热件模具中经烧结制得。

82.实施例1~实施例10

83.提供了一种复配铜粉,其中,多孔铜粉a的制备工艺及性能参数见表1,复配铜粉的组成、性能参数见表2。

84.表1多孔铜粉a的制备工艺及性能参数列表

85.86.[0087][0088]

其中,表1中的多孔铜粉a的粒度为-60~+200目。

[0089]

表2复配铜粉的组成、性能参数列表

[0090][0091]

其中,图1及图2为实施例制得复配铜粉的微观形貌。

[0092]

将上述实施例1~10制得的铜粉用于制作热管,依据热导管铜粉的技术要求进行检测,具体测试方法为:试样放入石墨模具中在50hz频率下振动时间1min,然后将石墨磨具和粉一起放入烧结炉中,在950℃,氢气保护气氛中,恒温烧结1.5h,然后随炉冷却至40~60℃,将石墨模具取出后,取出粉末烧结试样。

[0093]

其中,各烧结后铜粉性能如下表3;

[0094]

表3实施例1~10制备的铜粉烧结后性能列表

[0095]

[0096][0097]

其中,表1中计算孔隙率采用的标准为gb/t 5163-2006,径向收缩率测试方法是根据行标ys/t 1337-2019热管铜粉模具设定和测定的。最大孔径测试规程是根据gb/t 5249-2013,渗透率测试规程是根据gb/t 5250-2014,结合实施例中的孔隙率、径向收缩率、最大孔径来确定样品的毛细力优劣,最大孔径越小的毛细力越强。同时对于渗透压来说也有一个很不错的测试结果。因此该复合粉体用于制备热管,热管的毛细力和渗透力可以达到优异匹配

[0098]

应理解的是,文中使用的术语仅出于描述特定示例实施方式的目的,而无意于进行限制。除非上下文另外明确地指出,否则如文中使用的单数形式“一”、“一个”以及“所述”也可以表示包括复数形式。术语“包括”、“包含”、“含有”以及“具有”是包含性的,并且因此指明所陈述的特征、步骤、操作、元件和/或部件的存在,但并不排除存在或者添加一个或多个其它特征、步骤、操作、元件、部件、和/或它们的组合。文中描述的方法步骤、过程、以及操作不解释为必须要求它们以所描述或说明的特定顺序执行,除非明确指出执行顺序。还应当理解,可以使用另外或者替代的步骤。

[0099]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1