一种金属破碎机护板的制备方法与流程

1.本发明属于耐磨护板制备方法的技术领域,具体涉及一种金属破碎机护板的制备方法。

背景技术:

2.金属破碎机通过挤压、剪切或弯曲作用等方式将废金属或矿山原石破碎成粒状或小块状的机械。护板是金属破碎机的重要零部件,用于保护筒体,使筒体免受废金属或矿山原石的直径冲击和摩擦。在废金属或矿山原石对护板的冲击和摩擦作用下,极易造成护板失效,使用寿命短。目前,常见的护板采用合金钢铸造,在原有的碳素钢的基础添加合金元素合金化,提高护板的抗冲击性和耐磨性。

3.申请公布号为cn114959498a中国专利申请公开了一种“球磨机耐磨钢衬板材料及其制造方法”;衬板的化学成分,c:0.6~0.7%,si:0.3~0.8%,cr:1.2~2.8%,mn:0.9~1.8%,ni:0.8~1.5%,mo:0.7~0.9%,nb:0.1~1.5%,zr:0.2~0.5%,hf:0.07~0.09%,p、s≤0.03%,其余量为fe;该衬板为低合金钢,抗冲击能力强,但硬度低,使用过程中废金属或矿山原石流动和撞击造成护板快速磨损,使用寿命短。

技术实现要素:

4.为了提高护板的耐磨性,延长使用寿命,本发明提供了一种金属破碎机护板的制备方法;为了实现上述目的,本发明采用的技术方案具体如下:一种金属破碎机护板的制备方法,包括基体和耐磨板层;所述耐磨板层附着在所述基体一侧,基体与耐磨板之间冶金结合;所述基体的成分按重量百分比为:c:0.40~0.45%,si:0.15~0.30%,mn:0.60~0.75%,cr:0.20~0.45%,mo:0.10~0.25%,cu:0.15~0.25%,余量为fe;所述耐磨板层的成分按重量百分比为:c:3.5~4.5%,si:1.8~2.2%,mn:0.4~0.5%,mo:0.15~0.35%,cr:0.25~0.50%,cu:0.12~0.20%,mg:0.02~0.1%,w:0.02~0.1%,n:0.005~0.02%,wc:0.5~0.1%,余量为fe;护板的制备过程:(1)砂芯及砂型的制造:根据基体和耐磨板的尺寸和结构,采用树脂砂造型,分别制备基体砂型和耐磨板层砂型,所述基体砂型和耐磨板层砂型组合时,基体型腔与耐磨板层腔室之间采用钢板隔开;(2)基体钢液与耐磨板层铁液熔炼准备:分别采用中频感应电炉熔炼,将废钢、硅铁、锰铁、铬铁、钼铁、铜或生铁、回炉料按照比例加入,调节成分;基体钢水成分控制在c:0.40~0.45%,si:0.15~0.30%,mn:0.60~0.75%,cr:0.20~0.45%,mo:0.10~0.25%,cu:0.15~0.25%,余量为fe;钢水成分合格,钢水温度1620~1680℃,将中频感应电炉倾倒,使钢水倒入浇包内;耐磨板层铁液:c:3.5~4.5%,si:1.6~1.8%,mn:0.4~0.5%,mo:0.15~0.35%,cr:0.25~0.50%,cu:0.12~0.20%,w:0.02~0.1%,余量为fe;铁液成分合格后,出炉温度控制在1420~

1450℃;将氮化镁、镁放置在铁液包包底,在氮化镁、镁的表面覆盖有硅铁和铁屑,并捣紧,铁液倒入铁液包时,随流加入wc;(3)浇注成型:将基体钢水和耐磨板层铁液分别同时浇入对应的基体砂型和耐磨板层砂型,钢水的浇注温度为1580℃~1610℃,铁液的浇注温度控制在1380~1420℃;凝固成型,冷却开箱,切除浇注系统和冒口,打磨毛刺;(4)热处理:热处理包括淬火过程和回火过程:淬火过程:将护板在加热炉内加热至780~850℃,保温时间7~9h;在盐浴中淬火,盐浴的温度为240~260℃,淬火时间0.5~2h;回火过程:将护板加入回火炉内,加热至100~120℃,保温8~12h;随炉冷却至室温。

5.本发明金属破碎机护板的制备方法的有益效果:(1)将金属破碎机护板设置成基体与耐磨板层,基体位于外侧具有良好的韧性;耐磨板层与废金属或矿山原石接触,具有良好的耐磨性,从而延长护板的使用寿命;(2)基体的材质属于低合金钢,合理加入微量的铬、钼和铜元素,溶入基体的晶格内,形成硬质点或造成晶格畸形,有利于基体的抗拉强度、硬度和淬透性,使基体组织为马氏体;将耐磨板层的材质设置成球墨铸铁,并形成碳化锰、碳化钼、碳化铬等碳化物,有利于提高耐磨板层的硬度和耐磨性;并直接加入碳化钨颗粒,形成均匀的硬质点,进一步提高耐磨板层的硬度和耐磨性;耐磨板层内还有0.005~0.02%的氮元素,提高热处理过程中的淬透性,有利于贝氏体或马氏体的形成;(3)在基体型腔与耐磨板层腔室之间采用钢板隔开,在浇注过程中减少或避免铁液和钢水之间的串流,降低护板的整体性能;浇注凝固后,钢板熔化凝固在基体和耐磨板层之间,形成一整体;(4)采用两组中频感应电炉分别将原料加入,熔化,调节成分,使成分满足基体钢水和耐磨板层铁液的要求后,经过造渣、扒渣处理后,调整温度出炉;在铁液出炉过中,将碳化钨随流加入铁液中,有利于碳化钨颗粒均匀分布在铁液中,有利于耐磨板层中碳化钨硬质颗粒的均匀分布,有利于提高耐磨板层的耐磨性;氮采用氮化镁形式,在铁液倒入铁液包内时加入,减少或避免氮元素在熔炼过程中挥发,有利于氮含量的控制,在镁和硅铁的作用下实现石墨球化,减少形成的石墨对耐磨板层的割裂作用;(5)将钢水的浇注温度控制在1580℃~1610℃,铁液的浇注温度控制在1380~1420℃;在保证钢水和铁液的流动性的前提条件下,减少收缩量,减少缩松缩孔的形成;(6)护板在780~850℃加热,保温7~9h,使碳化锰、碳化钼、碳化铬等碳化物和石墨部分溶解至耐磨板层的基体内,并使碳化物钝化,减少对耐磨板层的基体的割裂,有利于基体和耐磨层之间化学元素扩散,进一步增强基体与耐磨层之间的冶金结合强度;在240~260℃的盐浴中冷却,使基体形成马氏体,耐磨板层的基体形成下贝氏体或马氏体;有利于提高耐磨板层和基体的韧性和耐磨性。

6.进一步地,基体砂型和耐磨板层砂型为一整体,基体砂型与耐磨板层砂型平行设置;基体砂型包括基体型腔、第一浇注系统和基体冒口,耐磨板层砂型包括耐磨板层型腔、第二浇注系统和耐磨板层冒口;第一浇注系统和第二浇注系统位于基体型腔或耐磨板层型腔的同侧。

7.有益效果:钢水和铁液分别从第一浇注系统和第二浇注系统注入基体型腔和耐磨

板层型腔内,完成浇注;完成浇注后,向基体冒口和耐磨板层冒口内注入高温铁液或钢水,提高基体冒口和耐磨板层冒口的补缩能力;将第一浇注系统和第二浇注系统设置在同一侧,钢水和铁液同时注入时,使钢板两侧的压力接近,有利于维持钢板位置的稳定;防止钢板提前烧穿造成混流,降低护板的整体性能。

8.进一步地:第一浇注系统和第二浇注系统分别包括直浇道、若干横浇道和内浇道,横浇道的两端分别内浇道和直浇道,内浇道的另一端与基体腔室或耐磨板层腔室连接;若干横浇道和内浇道沿直浇道的轴向间隔布置;在横浇道上方设置集渣包。

9.有益效果:通过设置若干横浇道和内浇道,形成阶梯式浇注系统,浇注时实现护板分层浇注,避免内浇道附近的基体型腔和耐磨板层型腔温度过高,钢板熔化后,铁液或钢水继续流动,造成混流,降低护板的整体性能;在横浇道上设置集渣包,集渣包用于收集悬浮在钢水或铁液表面的渣。

10.进一步地,采用中频感应电炉熔炼铁液,通过中频感应电炉倾斜,将铁液倒入铁液包时,采用漏勺伸向中频感应电炉的炉嘴处,晃动漏勺使wc缓慢加入,wc为颗粒状,wc的粒度为20目~10目。

11.有益效果:采用随流的方式加入wc,有利于wc在铁液中分布均匀;经过多次试验对比,选用粒度为20目~10目的wc的颗粒,避免wc在铁液中或热处理中完全熔解,在耐磨板层内形成wc颗粒粒度过小或过大,有利于护板的耐磨性的提高。

12.进一步地,在铁液包包底设置有堤台,堤台将铁液包内底部分隔成第一腔室和第二腔室,氮化镁、镁、硅铁和铁屑填充在第一腔室内;中频感应电炉倾倒时,铁液冲向第二腔室内。

13.有益效果:铁液倒入铁液包时,冲入第二腔室内,铁液淹没第一腔室,防止铁液直接冲击氮化镁、镁、硅铁和铁屑,造成氮化镁、镁、硅铁和铁屑翻滚,降低氮和镁的吸收,有利于氮的吸收和铁液的球化处理。

14.进一步地,钢板的材质与基体的材质相同,钢板的厚度为0.5~2mm;钢板使用前表面除油、除锈。

15.有益效果:通过实验对比,选用钢板为0.5~2mm厚度的钢板,防止浇注过程中,钢板提前熔穿或无法熔解;降低耐磨板层与基体之间的结合强度;表面除油除锈,有利于提高耐磨板层与基体之间的结合强度。

16.进一步地,钢板隔开基体型腔与耐磨板层腔室时,钢板的四周分别插入树脂砂内;冷却开箱后,切割打磨钢板突出金属破碎机护板的部分。

17.有益效果:将钢板的四周分别插入树脂砂内,使钢板固定牢靠,避免浇注过程中钢板脱落或移位,防止钢水和铁液混流,降低护板的性能。

18.进一步地,盐浴的主要成分包括kno2、kno3、nano2和nano3,按照重量比列:kno2:kno3:nano2:nano3=8:4:5:3。

19.有益效果:将盐浴的成分设置成kno2、kno3、nano2和nano3并合理设置比例,使混合盐易熔化,有利于盐浴控制在合理温度范围内。

附图说明

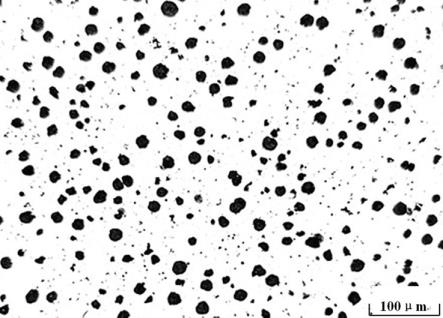

20.图1是采用本发明的金属破碎机护板的制备方法制备护板的热处理后耐磨层的金

相组织照片之一(100倍未腐蚀);图2是采用本发明的金属破碎机护板的制备方法制备护板的热处理后耐磨层的金相组织照片之二(1000倍已腐蚀);图3是采用本发明的金属破碎机护板的制备方法制备护板的热处理后基体的金相组织照片(1000倍已腐蚀)。

具体实施方式

21.下面结合附图及具体实施方式对本发明作进一步详细描述:本发明的金属破碎机护板的制备方法实施例1的具体结构包括基体和耐磨板层,耐磨板层附着在基体一侧,基体与耐磨板之间冶金结合。

22.将基体的成分控制为(按重量百分比):c:0.40~0.45%,si:0.15~0.30%,mn:0.60~0.75%,cr:0.20~0.45%,mo:0.10~0.25%,cu:0.15~0.25%;其余为fe。

23.将耐磨板层的成分控制为(按重量百分比):c:3.5~4.5%,si:1.8~2.2%,mn:0.4~0.5%,mo:0.15~0.35%,cr:0.25~0.50%,cu:0.12~0.20%,mg:0.02~0.1%,w:0.02~0.1%,n:0.005~0.02%,wc:0.5~0.1%,余量为fe。

24.本实施例护板的制备过程:(1)砂芯及砂型的制造:根据基体和耐磨板的尺寸和结构,采用树脂砂造型,分别制备基体砂型和耐磨板层砂型,基体砂型和耐磨板层砂型组合时,基体型腔与耐磨板层腔室之间采用钢板隔开。

25.在本实施例中,钢板的材质与基体材质相同,具体控制在:(按重量百分比)c:0.40~0.45%,si:0.15~0.30%,mn:0.60~0.75%,cr:0.20~0.45%,mo:0.10~0.25%,cu:0.15~0.25%,余量为fe。钢板的厚度为1.2mm,使用前对钢板表面进行除油、除锈处理。将钢板的厚度设置成1.2mm,防止浇注过程中,钢板提前熔穿或无法熔解;钢水与铁液混流,降低护板的整体性能,降低耐磨板层与基体之间的结合强度。钢板表面除油除锈处理后,进一步提高耐磨板层与基体之间的结合强度,减少钢板带入氧化物渣质。在其他实施例中,在满足钢板不提前熔穿的前提条件下,钢板厚度为0.5mm,代替1.2mm;或在钢板熔解的前提条件下,钢板的厚度可为2mm,代替1.2mm。

26.钢板隔开基体型腔与耐磨板层腔室时,钢板的四周分别插入树脂砂内;冷却开箱后,切割打磨钢板突出金属破碎机护板的部分。将钢板的四周分别插入树脂砂内,使钢板固定牢靠,避免浇注过程中钢板脱落或移位,防止钢水和铁液混流,降低护板的性能。

27.在本实施例中,基体砂型和耐磨板层砂型为一整体,基体砂型与耐磨板层砂型平行设置;基体砂型包括基体型腔、第一浇注系统和基体冒口,耐磨板层砂型包括耐磨板层型腔、第二浇注系统和耐磨板层冒口;第一浇注系统和第二浇注系统位于基体型腔或耐磨板层型腔的同侧。钢水和铁液分别从第一浇注系统和第二浇注系统注入基体型腔和耐磨板层型腔内,完成浇注;完成浇注后,向基体冒口和耐磨板层冒口内注入高温铁液或钢水,提高基体冒口和耐磨板层冒口的补缩能力;将第一浇注系统和第二浇注系统设置在同一侧,钢水和铁液同时注入时,使钢板两侧的压力接近,有利于维持钢板位置的稳定;防止钢板提前烧穿造成混流,降低护板的整体性能。

28.第一浇注系统和第二浇注系统分别包括直浇道、若干横浇道和内浇道,横浇道的

两端分别内浇道和直浇道,内浇道的另一端与基体腔室或耐磨板层腔室连接;若干横浇道和内浇道沿直浇道的轴向间隔布置;在横浇道上方设置集渣包。通过设置若干横浇道和内浇道,形成阶梯式浇注系统,浇注时实现护板分层浇注,避免内浇道附近的基体型腔和耐磨板层型腔温度过高,钢板熔化后,铁液或钢水继续流动,造成混流,降低护板的整体性能;在横浇道上设置集渣包,集渣包用于收集悬浮在钢水或铁液表面的渣。在其他实施例中,在满足工艺要求的前提条件下,将第一浇注系统和第二浇注系统设置在两侧代替设置在同一侧;分别设置一组横浇道和内浇道,形成底注浇注系统代替阶梯式浇注系统。

29.(2)基体钢液与耐磨板层铁液熔炼准备:分别采用中频感应电炉熔炼,将废钢、硅铁、锰铁、铬铁、钼铁、铜或生铁、回炉料按照比例加入,炉前光谱分析,添加部分原料,调节成分,使成分符合要求。出炉时,使基体钢水成分控制在c:0.40~0.45%,si:0.15~0.30%,mn:0.60~0.75%,cr:0.20~0.45%,mo:0.10~0.25%,cu:0.15~0.25%,余量为fe。出炉时具体为:c:0.41%,si:0.21%,mn:0.69%,cr:0.29%,mo:0.19%,cu:0.22%,余量为fe。

30.使耐磨板层铁液:c:3.5~4.5%,si:1.6~1.8%,mn:0.4~0.5%,mo:0.15~0.35%,cr:0.25~0.50%,cu:0.12~0.20%,w:0.02~0.1%,余量为fe。出炉时具体为:c:3.90%,si:1.76%,mn:0.46%,mo:0.22%,cr:0.32%,cu:0.15%,w:0.06%,余量为fe。

31.在本实施例的生产过程中,铁液成分合格后,出炉温度控制在1437℃;将氮化镁、镁放置在铁液包包底,在氮化镁、镁的表面覆盖有硅铁和铁屑,并捣紧,铁液倒入铁液包时,随流加入wc。在其他实施例中,钢水出炉温度控制在1620~1680℃之间任一温度,代替1652℃。铁液出炉温度控制在1420~1450℃之间任一温度,代替1437℃。

32.采用中频感应电炉熔炼铁液,通过中频感应电炉倾斜,将铁液倒入铁液包时,采用漏勺伸向中频感应电炉的炉嘴处,晃动漏勺使wc缓慢加入,wc为颗粒状,wc的粒度为20目~10目。采用随流的方式加入wc,有利于wc在铁液中分布均匀;经过多次试验对比,选用粒度为20目~10目的wc的颗粒,避免wc在铁液中或热处理中完全熔解,在耐磨板层内形成wc颗粒粒度过小或过大,有利于护板的耐磨性的提高。

33.在铁液包包底设置有堤台,堤台将铁液包内底部分隔成第一腔室和第二腔室,氮化镁、镁、硅铁和铁屑填充在第一腔室内,并捣紧;中频感应电炉倾倒时,铁液冲向第二腔室内。铁液倒入铁液包时,冲入第二腔室内,铁液淹没第一腔室,防止铁液直接冲击氮化镁、镁、硅铁和铁屑,造成氮化镁、镁、硅铁和铁屑翻滚,降低氮和镁的吸收,有利于氮的吸收和铁液的球化处理。在其他实施例中,铁液包包底开设有凹槽,凹槽代替堤台,将氮化镁、镁、硅铁和铁屑分层放入凹槽内,氮化镁与镁的混合物位于底层,硅铁覆盖在氮化镁与镁的混合物的表层,铁屑覆盖在硅铁层的表层,并捣紧。

34.(3)浇注成型:将基体钢水和耐磨板层铁液分别同时浇入对应的基体砂型和耐磨板层砂型,钢水的浇注温度为1580℃~1610℃,铁液的浇注温度控制在1380~1420℃;凝固成型,冷却开箱,切除浇注系统和冒口,打磨毛刺。在本实施例的制备过程,钢水的浇注温度为1595℃,铁液的浇注温度为1410℃。在其他实例中,钢水的浇注温度为1580℃~1610℃任一温度;铁液的浇注温度为1380~1420℃任一温度。

35.(4)热处理:热处理包括淬火过程和回火过程:淬火过程:将护板放置在加热炉内,加热温度设置为820℃,将护板加热至820℃后,并在820℃下保温8h。快速淬入盐浴中,盐浴初始温度设置为245℃,淬火时,高温护板使

盐浴温度快速升高。在盐浴中淬火时间为1h,护板完成淬火后,从盐浴中取出,空气中冷却至室温,完成淬火。

36.在本实施例中,盐浴的主要成分包括kno2、kno3、nano2和nano3,按照重量比列:kno2:kno3:nano2:nano3=8:4:5:3;具体比重kno2:40%,kno3:20%,nano2:25%,nano:15%。将盐浴的成分设置成kno2、kno3、nano2和nano3并合理设置比例,使混合盐易熔化,有利于盐浴控制在合理温度范围内。在其他实施例中,在满足盐浴时,温度使用要求,盐浴包括kno2、kno3、nano2和nano3一种或多种,比例值为任一比例。

37.回火过程 :将护板放置在回火炉内,加热至110℃,在110℃下保温10h;完成加热后并随炉冷却至室温。

38.与实施例1相比,本发明的金属破碎机护板的制备方法实施例2的主要区别在于,出炉时,基体钢水成分、耐磨板层铁液成分与实施例1不同,具体为钢水和铁液成分均在控制要求内;基体钢水成分具体为:c:0.44%,si:0.28%,mn:0.73%,cr:0.39%,mo:0.20%,cu:0.21%,余量为fe。钢水成分合格,钢水的出炉温度具体为1652℃;将中频感应电炉倾倒,使钢水倒入浇包内。耐磨板层铁液:c:4.05%,si:1.70%,mn:0.45%,mo:0.29%,cr:0.28%,cu:0.17%,w:0.07%,余量为fe。出炉时,基体钢水成分、耐磨板层铁液成分是添加各自原料熔化,通过添加原料,调整成分,具体成分具有一定的随机性,只需不超出出炉时,基体钢水成分和耐磨板层铁液要求即可。

39.与实施例1相比,本发明的金属破碎机护板的制备方法实施例3的主要区别在于,热处理温度设定与实施例1不同。淬火过程,加热温度设置为780℃或850℃,在780℃下保温9h或在850℃下保温7h。完成加热后快速淬入盐浴中,盐浴初始温度设置为240℃,在盐浴中淬火时间为0.5h或2h。忽略高温护板使盐浴温度升高量的前提条件下,盐浴初始温度也可设置为246℃,在盐浴中淬火时间为0.5h或2h。

40.采用本发明的金属破碎机护板的制备方法实施例制备护板,护板包括基体和耐磨板层,二者之间冶金结合,结合强度高。基体为低合金钢,耐磨板层为含有碳化物的球墨铸铁。耐磨板层进行晶相观察,耐磨板层的石墨现球状,球化率为≥95%,球化级别为1级,具体如图1所示。热处理后,耐磨板层的金相基体组织主要为下贝氏体,具体如图2所示;基体的金相基体组织主要为马氏体;具体如图3所示。耐磨板层内含有碳化钨硬质颗粒和碳化锰、碳化钼、碳化铬等硬质相,提高耐磨板层的硬度和耐磨性。石墨以球状形状存在,减少形成的石墨对耐磨板层的割裂作用,摩擦过程中,石墨脱落具有一定润滑作用。耐磨板层的基体组织为下贝氏体,基体的金相基体组织为马氏体,具有较高的强度和韧性。基体位于外侧具有良好的韧性;耐磨板层与废金属或矿山原石接触,具有良好的耐磨性,从而大大延长护板的使用寿命。

41.在本发明中,除非另有明确的规定和限定,术语“安装”,“相连”,“连接”,“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

42.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和替换,这些改进和替换

也应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1