一种基于上引连铸工艺制备铜锰镍合金杆料的方法与流程

本发明涉及金属材料制备,具体是涉及一种基于上引连铸工艺制备铜锰镍合金杆料的方法。

背景技术:

1、铜锰合金是一种电阻材料,是用来制作电子仪器、测量仪表以及其他工业装置中电阻元件的一种基本材料,广泛用于电机、仪器仪表、汽车航空航天以及导弹原子能等各个领域。具有很小的电阻温度系数和对铜的电热势低及电阻的高稳定性,具有较高的电阻率,是一种优越的电阻合金材料,并可制成粉、线、箔、片、带、棒、管等形状,表面还可以被覆各种绝缘材料。主要用于制作标准电器,分离器,精密或普通电阻元件高等级计量用电压、电流、电桥、电位差计及其他仪器仪表的精密电阻元件,更适合制作基准用的标准电阻器的电阻元件由于其具有的优异性能,未米会广泛的使用在手机、电网、新能源汽车等领域,前景非常广阔。

2、目前国内市场高端的锰铜合金都是进口的,国内生产工艺多采用非真空熔炼,然而生产的合金材料杂质含量高,成分组织不均匀,制成的贴片电阻电阻率、电阻温度系数不符合要求,无法应用于高端领域。

技术实现思路

1、针对上述背景技术指出的问题,本发明提供了一种基于上引连铸工艺制备铜锰镍合金杆料的方法。

2、为解决上述技术问题,本发明的技术方案如下:

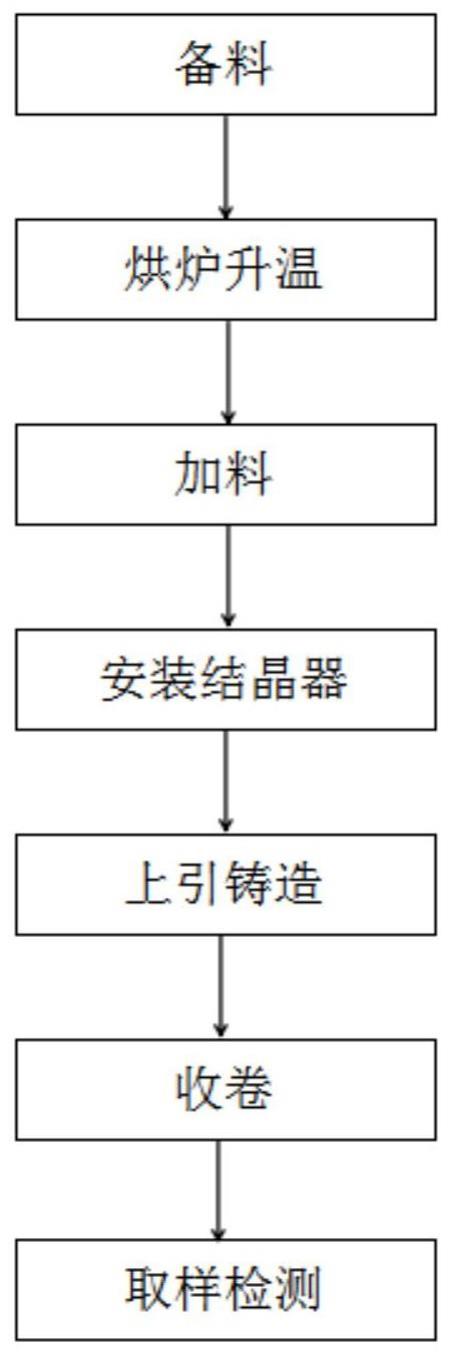

3、一种基于上引连铸工艺制备铜锰镍合金杆料的方法,包括以下步骤:

4、s1、备料:

5、按照重量百分比计,原材料中各元素的含量为:mn11~13%,ni2~3%,余量为铜;其中,cu元素以无氧铜杆的形式加入,mn元素以cumn70中间合金的形式加入,ni元素以镍线的形式加入;将无氧铜杆按照800mm/根的长度进行裁剪;

6、s2、烘炉升温:

7、先将炉体温度升至600℃,保温6小时,打开炉盖氩气供应;再将炉体升温至1200℃,保温12小时,保温时间到后烘炉升温过程结束;

8、说明:烘炉升温的目的有两点:1)炉子在没有使用,也没有升温时,在空气中放置,会吸附空气中的水分,烘炉是为了烘干坩埚、耐火材料等吸附的水分;2)有一个烘炉升温的过程,也是对坩埚的保护,防止坩埚快升温,导致坩埚开裂;

9、s3、加料:

10、将s1裁剪好的一部分无氧铜杆加入坩埚中,每次加20~25kg,分20~30次加入,然后打开上引连铸炉无氧铜杆自动送线机,继续进行无氧铜杆加料;待炉膛内铜液重量达到1500~1700kg后,停止加入无氧铜杆;

11、然后加入300~360kg cumn70中间合金,其中加料区和铸造区各加一半,再打开镍线自动送线机,加入30~60kg镍线;

12、说明:预先准备一部分裁剪好的无氧铜杆在坩埚中没有料的时候先加入,是因为在坩埚中没有料的时候,不能使用无氧铜杆自动送料,将这部分无氧铜杆手动投入后,坩埚底部会有一些铜液,之后才可以开启无氧铜杆自动送料;

13、s4、安装结晶器:

14、组装好结晶器后,将结晶器安装在牵引机架上,在助引杆的头部安装引头,将助引杆从结晶器尾部装入结晶器中,引头露出20~50mm;夹紧牵引机架夹轮,使助引杆固定,连接结晶器冷却水管,打开冷却水流量至40~70l/min;

15、s5、上引铸造:

16、在plc上操作牵引机架,使结晶器下放到熔液中,下放深度为结晶器浸入熔液中150~200mm;

17、开启伺服电机,按照预先设置的铸造参数开始铸造,同时打开无氧铜杆和镍线自动送线机,无氧铜杆的送线速度为设备设计的无氧铜杆的最大加料速度的20%,镍线加料速度为每加入50kg无氧铜杆,加入镍线1.2~1.5kg;cumn70中间合金加料速度为每加入50kg无氧铜杆,加入cumn70中间合金10~12kg;

18、说明:上引连铸是连续铸造的,在坩埚中保证有2000kg左右的铜液时,一边铸造,一边加料,保证坩埚中铜液是动态平衡的,需保有2000kg左右铜液;

19、s6、收卷:

20、待铸杆上升至被牵引夹轮夹住时,拆掉助引杆,将引绳连接到铸杆头部,绞动收线绞盘,使铸杆向收线机一侧倾斜;随着铸杆的上升,绞动收线绞盘,直至铸杆穿过收卷夹辊,在plc上设置收卷直径为1500~1800mm,拆掉引绳,开始自动收线;

21、s7、取样检测。

22、进一步地,在上述方案中,步骤s1中,所述无氧铜杆的cu元素含量为100%,所述镍线的ni元素含量为100%,所述cumn70中间合金中,mn元素含量为70%、cu元素含量为30%。

23、说明:严格控制各原材料的纯度才能保证成品中不含其它杂质成分,提高产品品质。

24、进一步地,在上述方案中,所述设备设计的无氧铜杆的最大加料速度为1000kg/min。

25、说明:在实际操作中,设备的无氧铜杆的最大加料速度是由设备的自身配置来决定的,加料速度可根据工艺要求进行调整设置。

26、进一步地,在上述方案中,步骤s3中,按照设备设计的无氧铜杆的最大加料速度的10%继续进行无氧铜杆加料。

27、说明:起初加料速度要求不能过快也不能过慢,一方面需保证加入的无氧铜杆充分熔化,另一方面又需要以最快速度的加入足够的无氧铜杆。

28、进一步地,在上述方案中,步骤s3中,加入30~60kg镍线后,取样检测化学成分,若化学成分符合mn11~13%,ni2~3%,余量为铜,则停止加料。

29、说明:铸造前先进行一次成分检测,有助于保证成品中各成分的含量符合要求。

30、进一步地,在上述方案中,步骤s4中,所述结晶器包括:从左向右依次设置的结晶器石墨护套、结晶器套筒、结晶器水冷套,所述结晶器石墨护套、结晶器套筒、结晶器水冷套内部延长度方向依次排列设置有若干石墨接管,所述结晶器石墨护套的左端贯穿设有与最左端的石墨接管连接的石墨铸造模具,结晶器石墨护套和结晶器套筒之间设置有第一耐火纤维片,结晶器石墨护套的左端面内壁设有第二耐火纤维片,结晶器石墨护套的周向内壁设有缠绕耐火纤维,结晶器石墨护套底部开设有一个小孔,结晶器石墨护套与石墨铸造模具之间的缝隙通过石墨泥进行密封,所述结晶器水冷套的最右段设有结晶器冷端盖。

31、进一步地,在上述方案中,步骤s4中,所述引头用无氧铜制作。

32、说明:采用无氧铜作为引头,可避免引入其他杂质成分。

33、进一步地,在上述方案中,步骤s5中,上引铸造参数为:向上牵拉4~10mm,停顿0.1~0.4s,每分钟牵拉速度为200~400mm。

34、说明:删除上引铸造参数为多次试验调整后的最佳参数,在保证铸造效率的同时又不会降低成品品质。

35、进一步地,在上述方案中,步骤s7中,用液压剪剪掉头部500mm后,再取本体样检测化学成分。

36、说明:用液压剪剪掉头部一段后,检测到的是产品中部的成分,更能真实的反映出产品的成分含量,减小偏差。

37、与现有技术相比,本发明的有益效果体现在以下几点:

38、第一,本发明采用先进的铸造工艺,通过优化设计铸造过程中各项工艺参数,使得制备的铜锰镍合金成分一致性好,材料中除了cu、mn、ni等主元素外,杂质含量极少,材料的纯净度高,杆料组织均匀,无气孔、夹杂及成分偏西等缺陷,可满足于高端产品应用。

39、第二,本发明可以生产连续的,大长度的铸杆,材料的损耗极少,材料利用率高,单位能耗低,生产成本低。

40、第三,用本发明生产的铜锰镍合金杆料制作成贴片电阻产品,其应用范围非常广泛,如汽车电子、功率电子、驱动技术、电源检测及医疗技术等方面,前景非常广阔。

- 还没有人留言评论。精彩留言会获得点赞!