弥散内生核壳混杂双相增强非晶复合材料及其制备方法

本发明属于铜锆基非晶复合材料,更具体地,涉及弥散内生核壳混杂双相增强非晶复合材料及其制备方法。

背景技术:

1、不同于传统晶态合金,通过快速冷却而获得的非晶合金保留了液体金属内部原子排列短程有序、长程无序的特征。基于上述原子排布,非晶合金内部不存在晶界和位错等缺陷,因此表现出优于传统晶态合金的高强度、高硬度、大弹性极限等性能特点。然而,非晶合金的变形集中在局域狭窄剪切带内,使局域温度升高软化,迅速失稳转化为裂纹。因此大多数非晶合金表现出室温脆断特征,不利于其实际应用。向非晶基体中引入晶态第二相可有效缓解形变局域化特征,促使剪切带发生增殖,使变形更加均匀地分布在多重剪切带中,可有效提高非晶合金的室温塑性。块状非晶复合材料的制造方法主要有两种,即原位自生法和直接添加法。原位自生铜锆基非晶复合材料的工艺设计困难,目前大多数研究都集中在直接添加法上。然而直接添加法易在第二相和基体间形成氧化物层或界面层,且第二相难以均匀弥散分布,因此对强塑性等机械性能的提高非常有限。

2、近年来,部分铜锆基非晶合金中发现了原位自生的b2-cuzr相,其不仅可抑制变形过程中合金基体剪切带的迅速扩展,同时本身可发生应力诱发马氏体相变而产生明显的加工硬化行为,为改善非晶合金的室温脆性、拓展非晶合金的应用前景提供了一种新途径。然而,在制备b2-cuzr相增强铜锆基非晶复合材料时,由于增强相是冷却过程中原位析出,因此其含量较高且易相互连接造成尺寸粗大,分布不均匀等问题,使得增强效果和复合材料综合力学性能难以达到预期。为了得到均匀分散的b2-cuzr相,研究者们提出了利用异质形核法来引入b2相的异质形核基底,使得熔体在冷却过程中先析出某高熔点相,再以此高熔点相作为b2相的异质形核基底,促进b2相的均匀析出。

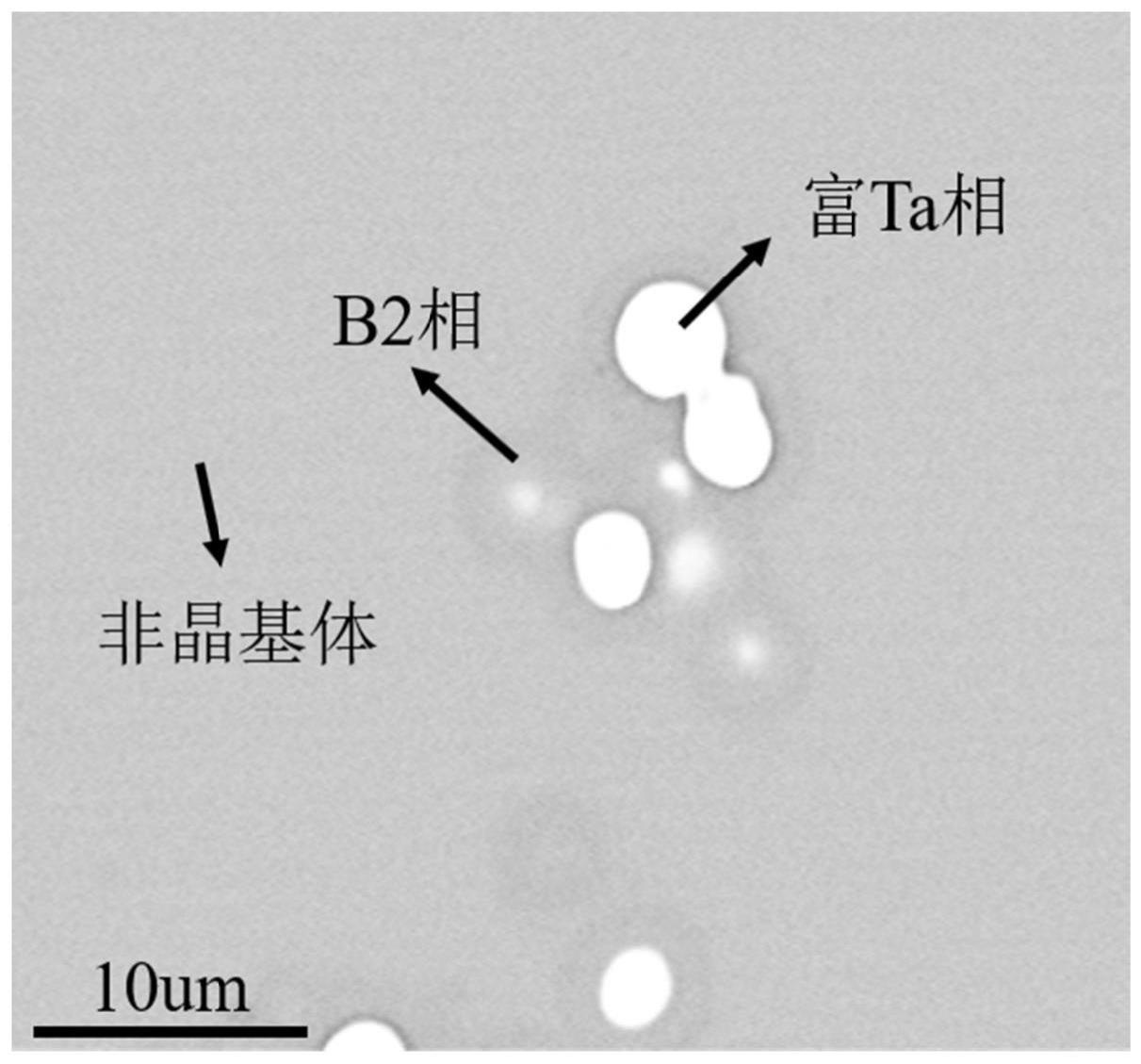

3、专利文献cn113322422a公开了一种混杂相增强锆基非晶复合材料及其制备方法,生成了以富ta相为核相、b2-cuzr和b19'-cuzr相为壳相的核壳混杂相结构,而非单一b2相包裹富ta相的理想结构。这是由于其母合金熔炼方法为电弧熔炼,熔炼温度高且不容易控制,导致原位析出的形核基底相(富ta相)尺寸粗大,造成核壳增强结构不能弥散分布。同时,由于富ta相与b2-cuzr相之间的热膨胀系数差异较大,冷却过程中b2-cuzr相受残余热应力影响会发生马氏体相变形成b19'-cuzr相,导致复合材料实际应用过程中的加工硬化增强效果减弱,限制了复合材料综合力学性能的进一步提升。

技术实现思路

1、针对现有技术的缺陷,本发明提供了一种弥散内生核壳混杂双相增强非晶复合材料及其制备方法,通过在基体材料中引入金属锡来提高b2相的热稳定性,抑制其在冷却过程中发生马氏体相变。同时,基于金属熔体中脱合金反应设计复合工艺,进一步细化富ta相的尺寸,以制备得到均匀弥散富ta相-b2相核壳混杂双相结构增强非晶复合材料,旨在解决现有b2相增强非晶复合材料中b2相尺寸粗大,难以弥散分布,并且在冷却过程中易发生马氏体相变,导致复合材料塑性应变低等机械性能不足的劣势。

2、为实现上述目的,本发明提供了一种弥散分布的核壳混杂双相增强非晶复合材料,其化学组成表达式为zracubalcsndtae,其中,40≤a≤50,40≤b≤50,4≤c≤10,0.2≤d≤0.8,3.0≤e≤7.0;且a+b+c+d+e=100;

3、该复合材料的基体为铜锆基非晶合金,其增强相为具有核壳结构的混杂双相,其中该核壳结构的混杂双相中的核相为弥散分布的富ta相,壳相为所述富ta相周围生成的b2相,所述具有核壳结构的混杂双相弥散分布于所述基体中。

4、优选地,所述的非晶复合材料化学组成表达式为zracubalcsndtae,其中,42.0≤a≤46.5,42.0≤b≤46.5,4.8≤c≤8.2,0.4≤d≤0.6,3.0≤e≤7.0;且a+b+c+d+e=100。

5、按照本发明的另一个方面,提供了一种所述的弥散分布的核壳混杂双相增强非晶复合材料的制备方法,包括如下步骤:

6、s1、按照所述非晶复合材料化学组成中的原子百分比,称取相应质量的zr、ta、cu、al和sn原料;将zr、ta原料混合熔炼,冷却后得到zr-ta预合金;将cu、al、sn原料进行混合熔炼,冷却后得到cu-al-sn预合金;

7、s2、将zr-ta预合金和cu-al-sn预合金混合后感应熔炼,得到半固态熔体,浇注后得到zr-cu-al-sn-ta母合金锭;

8、s3、将步骤s2所述母合金进行铜模喷铸,得到基体为铜锆基非晶合金、增强相为富ta相-b2相的弥散分布核壳混杂双相增强结构的非晶复合材料;

9、其中,步骤s2所述感应熔炼过程中,所述cu-al-sn预合金会首先熔化得到cu-al-sn熔体,所述zr-ta预合金锭浸入所述cu-al-sn熔体中,由于ta与cu-al-sn熔体的混合焓为正,而zr与该熔体的混合焓为负,所述zr-ta预合金中的zr会发生金属熔体中的脱合金反应,选择性溶解进入所述cu-al-sn熔体,生成zr-cu-al-sn基体熔体,该熔体成分与目标熔体成分相同,并且能够在步骤s3所述喷铸过程中原位析出b2相;同时,zr-ta预合金中剩余的ta能够通过表面扩散形成弥散分布的细小ta相。

10、优选地,步骤s1中将zr、ta原料混合后进行真空电弧熔炼,冷却后得到zr-ta预合金;将cu、al、sn原料混合后进行真空电弧熔炼,冷却后得到cu-al-sn预合金。

11、优选地,将zr、ta原料混合后进行真空电弧熔炼,考虑到ta元素的熔点较高,电弧熔炼的温度为3200k~3800k;将cu、al、sn原料混合后进行真空电弧熔炼,考虑到sn元素的沸点较低,电弧熔炼的温度为1200k~1500k。

12、优选地,对zr、ta原料以及cu、al、sn原料分别进行真空熔炼时,重复所述真空电弧熔炼过程至少4次,每次熔炼在炉料完全熔化后保持3min~5min,然后待合金冷却后将其翻转再进行下一次熔炼。

13、优选地,步骤s2中,所述感应熔炼具体操作为:将所述zr-ta预合金和所述cu-al-sn预合金同时放入陶瓷坩埚中,进行真空感应熔炼,并通过倾转铸造将最终熔体浇注至模具中得到母合金。

14、优选地,所述真空感应熔炼的温度为1250k~1500k,时间为2~5分钟,进一步优选为2~4分钟;所述真空感应熔炼时的真空度为3×10-3pa~5×10-3pa。

15、优选地,步骤s3具体包括:将所述zr-cu-al-sn-ta母合金锭破碎后放入喷铸用石英管,进行真空感应熔炼,熔化后通过铜模喷铸成形,得到铜锆基非晶复合材料。

16、总体而言,通过本发明所构思的以上技术方案与现有技术相比,具有以下

17、有益效果:

18、(1)本发明通过b2相增强铜锆基非晶复合材料中的成分设计与制备工艺的优化,提出基于金属熔体中的脱合金反应细化异质形核基底相(即核相)的策略,进一步优化b2相的分布与尺寸,获得弥散细小分布的核壳双相混杂增强结构。先通过熔炼温度较高的电弧熔炼制备zr-ta预合金,再与cu-al-sn预合金一起进行感应熔炼,使得zr-ta预合金中zr元素选择性溶解进入熔体,形成非晶形成能力优异的目标zr-cu-al-sn非晶基体成分,同时富ta相弥散其中。在后续喷铸过程中富ta相作为b2相的异质形核基底,形成了以富ta相为核相、b2相为壳相的核壳双相混杂增强结构,细化了b2相的尺寸,促进了b2相的均匀析出。通过脱合金工艺形成的富ta相尺寸细小,避免了粗大富ta相带来的b2相相变分解的问题。本发明得到的复合材料表现出优异的断裂强度和塑性形变能力。

19、(2)为使富ta相细小弥散分布,本发明严格控制脱合金反应温度与时间,避免富ta相的粗化或反应不完全,细小弥散的富ta相不仅可以进一步促进b2相的异质形核,细化b2相的尺寸,均匀化b2相的分布。同时,细小富ta相还可以减弱其与b2相界面处的热失配程度,避免b2相在热应力或残余热量的影响下发生马氏体相变,无法获得目标双相增强组织。

20、(3)本发明中的增强相由原位自生法引入,与基体间不存在氧化物层或界面层,且增强相均匀弥散分布在基体中,具有操作过程简便、成本较低、增强效果优异的优点,能够推动非晶合金材料的应用。

21、(4)本发明提供的混杂相增强铜锆基非晶复合材料的制备方法,灵活选择合金熔炼方法,通过对zr-ta与cu-al-sn预合金原料进行电弧熔炼,减少元素挥发,得到均匀的预合金锭;由于可控温度更低,再通过感应熔炼zr-ta与cu-al-sn制备母合金,引入金属熔体中的脱合金反应,得到室温综合力学性能优异的非晶复合材料。

22、(5)本发明通过在基体材料中引入金属锡来提高b2相的热稳定性,抑制其在冷却过程中发生马氏体相变。并通过对熔炼过程中的真空度、保护气体纯度、保护气体氛围压力及熔炼温度的设计,可有效保护合金不被氧化,并在保证原料合金充分熔化的同时有效避免原料合金的蒸发。

- 还没有人留言评论。精彩留言会获得点赞!