一种高强发热冒口的制作方法

1.本实用新型涉及发热冒口领域,尤其涉及一种高强发热冒口。

背景技术:

2.发热冒口是为避免铸件出现缺陷而附加在铸件上方或侧面的补充部分,其补缩效果远高于漂珠保温冒口,在制作冒口时加入一定量的铝热剂,助熔剂,氧化剂与上述绝热保温材料而成,使得冒口在发热的同时兼具保温功能,减缓冒口套内金属液体的凝固时间,提高补缩效率。

3.现有的发热冒口的端口处往往为开放式的,导致发热冒口的保温效果降低,并且在浇铸之后会产生一些有毒气体,气体散发至冒口外部容易造成污染,现有的发热冒口对有毒气体的吸附能力较差。

4.因此,有必要提供一种新的高强发热冒口解决上述技术问题。

技术实现要素:

5.为解决上述技术问题,本实用新型提供一种高强发热冒口。

6.本实用新型提供的高强发热冒口包括:冒口主体、净化保温盖,冒口主体的顶部设置有净化保温盖,净化保温盖的内部设置有过滤盒,净化保温盖的顶部设置有盖板,盖板上开设有排气孔,在冒口主体与净化保温盖之间安装有密封机构。

7.优选的,冒口主体的顶部开设有槽口,净化保温盖通过槽口与冒口主体滑动连接。

8.优选的,过滤盒与净化保温盖的内壁活动连接,在过滤盒的内部放置有吸附净化颗粒。

9.优选的,冒口主体的中部贯通开设有浇铸孔,冒口主体的内壁中固定设置有保温层。

10.优选的,密封机构包括可拆卸连接在浇铸孔内部的密封套和开设在浇铸孔两侧的滑槽,滑槽的内部滑动连接有滑块,密封套的两侧均开设有装配槽,滑块的一端卡接在装配槽内,滑块的底端与滑槽的底部之间连接有第一弹簧,密封套的中部开设有通孔。

11.优选的,冒口主体的顶部一端活动连接有推块,推块与冒口主体的顶壁之间连接有第二弹簧,推块的底端固定连接有锁杆,锁杆伸入冒口主体的内部,在密封套的外壁上开设有锁槽。

12.优选的,密封套的内部在通孔的孔壁上设置有发热涂层,密封套的内壁中设置有隔热层。

13.与相关技术相比较,本实用新型提供的高强发热冒口具有如下有益效果:在浇铸完成之后,净化保温盖能够对冒口主体起到一定的保温作用,防止液态金属凝固,浇铸后散发的气体在经过过滤盒之后从排气孔排出,过滤盒内的吸附净化颗粒对气体中的有毒物质进行吸附净化,防止其排放至外部环境中造成污染;当滑动净化保温盖将冒口主体的顶部封闭时,密封套的顶部插入净化保温盖的内部,密封套对净化保温盖与冒口主体之间的空

隙进行封闭,进一步提高冒口主体的保温效果,并且在浇铸过程中,密封套最先与液态金属接触,从而对冒口主体的内壁起到一定的保护作用,延长使用寿命。

14.本实用新型提供一种高强发热冒口,在具体实施时,装配密封套,先将密封套插入浇铸孔内并按压密封套,并让锁杆的端部卡接在锁槽内,在密封套损坏之后,先打开盖板并移走过滤盒,然后向下按压密封套,再将净化保温盖滑动至远离推块的位置,然后密封套被第一弹簧自动弹出,以便于对密封套进行更换。

附图说明

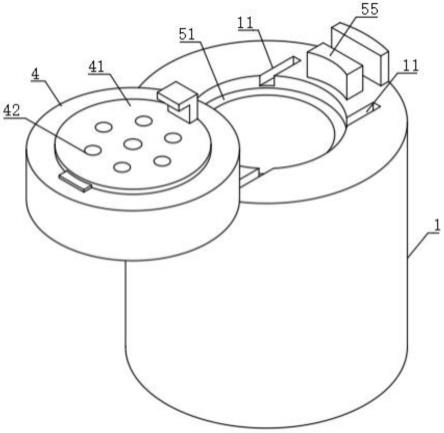

15.图1为本实用新型提供的高强发热冒口的一种较佳实施例的结构示意图;

16.图2为图1的侧剖视图;

17.图3为本发明的净化保温盖关闭时的结构示意图;

18.图4为本发明的密封套的立体结构示意图;

19.图5为图4的侧剖视图。

20.图中标号:1、冒口主体;11、槽口;2、保温层;3、浇铸孔;4、净化保温盖;41、盖板;42、排气孔;43、过滤盒;5、密封机构;51、密封套;511、装配槽;512、隔热层;513、发热涂层;52、滑槽;53、滑块;54、第一弹簧;55、推块;56、第二弹簧;57、锁杆;58、锁槽;59、通孔。

具体实施方式

21.下面结合附图和实施方式对本实用新型作进一步说明。

22.请结合参阅图1、图2、图3、图4和图5,其中,图1为本实用新型提供的高强发热冒口的一种较佳实施例的结构示意图;图2为图1的侧剖视图;图3为本发明的净化保温盖关闭时的结构示意图;图4为本发明的密封套的立体结构示意图;图5为图4的侧剖视图。包括:1、冒口主体;11、槽口;2、保温层;3、浇铸孔;4、净化保温盖;41、盖板;42、排气孔;43、过滤盒;5、密封机构;51、密封套;511、装配槽;512、隔热层;513、发热涂层;52、滑槽;53、滑块;54、第一弹簧;55、推块;56、第二弹簧;57、锁杆;58、锁槽;59、通孔。

23.在具体实施过程中,如图1-3所示,一种高强发热冒口,包括冒口主体1、净化保温盖4,冒口主体1的顶部设置有净化保温盖4,净化保温盖4的内部设置有过滤盒43,净化保温盖4的顶部设置有盖板41,盖板41上开设有排气孔42,在冒口主体1与净化保温盖4之间安装有密封机构5。

24.参考图1所示,冒口主体1的顶部开设有槽口11,净化保温盖4通过槽口11与冒口主体1滑动连接。

25.参考图3所示,过滤盒43与净化保温盖4的内壁活动连接,在过滤盒43的内部放置有吸附净化颗粒。在浇铸完成之后,滑动净化保温盖4将冒口主体1的顶部封盖,能够对冒口主体1起到一定的保温作用,防止液态金属凝固,浇铸后散发的气体在经过过滤盒43之后从排气孔42排出,过滤盒43内的吸附净化颗粒对气体中的有毒物质进行吸附净化,防止其排放至外部环境中造成污染。在使用一段时间之后,可以通过打开盖板41将过滤盒43取出或者直接在其内部添加吸附净化颗粒。

26.参考图2所示,冒口主体1的中部贯通开设有浇铸孔3,冒口主体1的内壁中固定设置有保温层2。

27.参考图2和图4所示,密封机构5包括可拆卸连接在浇铸孔3内部的密封套51和开设在浇铸孔3两侧的滑槽52,滑槽52的内部滑动连接有滑块53,密封套51的两侧均开设有装配槽511,滑块53的一端卡接在装配槽511内,滑块53的底端与滑槽52的底部之间连接有第一弹簧54,密封套51的中部开设有通孔59。

28.参考图2-3所示,冒口主体1的顶部一端活动连接有推块55,推块55与冒口主体1的顶壁之间连接有第二弹簧56,推块55的底端固定连接有锁杆57,锁杆57伸入冒口主体1的内部,在密封套51的外壁上开设有锁槽58。在装配密封套51时,先将密封套51插入浇铸孔3内并按压密封套51,并让锁杆57的端部卡接在锁槽58内。当滑动净化保温盖4将冒口主体1的顶部封闭时,净化保温盖4对推块55进行推动,锁杆57远离锁槽58,通过第一弹簧54的弹力作用使得密封套51上升,密封套51的顶部插入净化保温盖4的内部,密封套51对净化保温盖4与冒口主体1之间的空隙进行封闭,进一步提高冒口主体1的保温效果。并且在浇铸过程中,密封套51最先与液态金属接触,从而对冒口主体1的内壁起到一定的保护作用,延长使用寿命,在密封套51损坏之后,先打开盖板41并移走过滤盒43,然后向下按压密封套51,再将净化保温盖4滑动至远离推块55的位置,然后密封套51被第一弹簧54自动弹出,以便于对密封套51进行更换。

29.参考图5所示,密封套51的内部在通孔59的孔壁上设置有发热涂层513,密封套51的内壁中设置有隔热层512。发热涂层513在温度达到680摄氏度时迅速点燃燃烧,此时放出的热量使冒口主体1内金属液体温度升高,使冒口主体1内金属液体凝固时间变长,隔热层512能够进一步对冒口主体1内壁进行保护。

30.本实用新型提供的工作原理如下:在浇铸完成之后,滑动净化保温盖4将冒口主体1的顶部封盖,能够对冒口主体1起到一定的保温作用,防止液态金属凝固,浇铸后散发的气体在经过过滤盒43之后从排气孔42排出,过滤盒43内的吸附净化颗粒对气体中的有毒物质进行吸附净化,防止其排放至外部环境中造成污染。在使用一段时间之后,可以通过打开盖板41将过滤盒43取出或者直接在其内部添加吸附净化颗粒。

31.在装配密封套51时,先将密封套51插入浇铸孔3内并按压密封套51,并让锁杆57的端部卡接在锁槽58内。当滑动净化保温盖4将冒口主体1的顶部封闭时,净化保温盖4对推块55进行推动,锁杆57远离锁槽58,通过第一弹簧54的弹力作用使得密封套51上升,密封套51的顶部插入净化保温盖4的内部,密封套51对净化保温盖4与冒口主体1之间的空隙进行封闭,进一步提高冒口主体1的保温效果。并且在浇铸过程中,密封套51最先与液态金属接触,从而对冒口主体1的内壁起到一定的保护作用,延长使用寿命,在密封套51损坏之后,先打开盖板41并移走过滤盒43,然后向下按压密封套51,再将净化保温盖4滑动至远离推块55的位置,然后密封套51被第一弹簧54自动弹出,以便于对密封套51进行更换。

32.本实用新型中涉及的电路以及控制均为现有技术,在此不进行过多赘述。

33.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1