一种金属罐生产用打磨设备的制作方法

1.本实用新型主要涉及金属罐技术领域,特别涉及一种金属罐生产用打磨设备。

背景技术:

2.目前市场上用来盛装固体颗粒类和粉状产品(例如:芝麻糊、奶粉和蛋白粉等)的包装罐一般为金属罐。金属罐在生产完成后,需要对其进行打磨,从而使得金属罐更加光滑,不易划伤使用者。

3.而现有的打磨设备只能对金属罐的外表进行打磨,需要罐内打磨时,要更换打磨设备进行处理,增加打磨时间,降低了生产加工效率。

技术实现要素:

4.1.实用新型目的

5.本实用新型提供提供了一种金属罐生产用打磨设备,用于解决上述背景技术中提到的现有打磨设备只能对金属罐的外表进行打磨,需要罐内打磨时,要更换打磨设备进行处理,增加打磨时间,降低了生产加工效率的技术问题。

6.2.实用新型内容

7.为了实现上述目的,本实用新型采用的技术方案为:一种金属罐生产用打磨设备,包括底座,所述底座上设有支板,所述支板和所述底座之间设置有玻璃板,所述玻璃板围成容纳空间,所述容纳空间内设置有固定组件和打磨组件;其中所述固定组件设置在底座顶面,所述打磨组件包括罐内打磨件和罐外打磨件,两者均匹配设置在所述支板底面。

8.进一步的,所述打磨组件包括转板,所述转板顶面中部连接电机驱动端,电机嵌入安装在支板内,转板底面至少设置两根第一电动伸缩杆,所述第一电动伸缩杆底端固定连接罐外打磨件,所述第一电动伸缩杆围成的空间内设置有罐内打磨件,罐内打磨件顶部配合连接转板。

9.进一步的,所述罐外打磨件包括环形圈,所述环形圈内壁均匀设置多个第一凹槽,多个第一凹槽内均设置打磨单元。

10.进一步的,所述罐内打磨件包括驱动板,驱动板通过转轴固定连接转板,且驱动板底面设置至少一个第二电动伸缩杆,第二电动伸缩杆端部固定连接打磨支撑板,所述打磨支撑板上均匀设置多个第二凹槽,所述第二凹槽内同样设置有打磨单元。

11.进一步的,所述打磨单元包括第三电动伸缩杆,所述第三电动伸缩杆一端固定连接凹槽内壁,其另一端设置有打磨轮。

12.进一步的,所述打磨轮可旋转安装在第三电动伸缩杆端部。

13.3.有益效果

14.与现有技术相比,本实用新型的有益效果为:

15.本实用新型提供的一种金属罐生产用打磨设备,设置有罐内打磨件和罐外打磨件,利用罐内打磨和罐外打磨同步进行,快速对金属罐的外表面和内表面进行处理,节省打

磨时间,提高了生产效率,且在打磨组件外部设置有玻璃板进行防护,使得打磨灰尘不散发到车间内,降低车间环境污染。

16.应了解的是,上述一般描述及以下具体实施方式仅为示例性及阐释性的,其并不能限制本实用新型所欲主张的范围。

附图说明

17.下面的附图是本实用新型的说明书的一部分,其绘示了本实用新型的示例实施例,所附附图与说明书的描述一起用来说明本实用新型的原理。

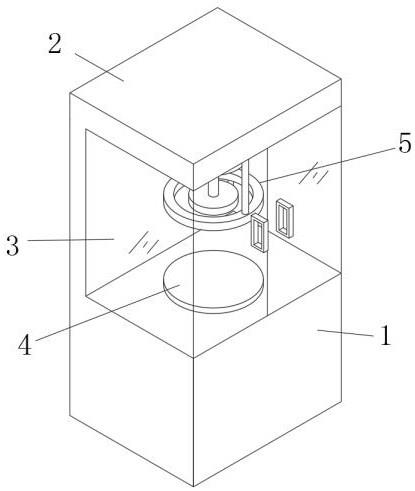

18.图1是本实用新型的结构示意图;

19.图2是本实用新型的打磨组件示意图;

20.图3是本实用新型中图2的a区放大示意图。

21.附图标记

22.1-底座;2-支板;3-玻璃板;4-固定组件;5-打磨组件;51-转板;511-电机;52-第一电动伸缩杆;53-环形圈;531-第一凹槽;54-打磨单元;541-第三电动伸缩杆;542-打磨轮;55-驱动板;551-转轴;56-第二电动伸缩杆;57-打磨支撑板;571-第二凹槽。

具体实施方式

23.现详细说明本实用新型的多种示例性实施方式,该详细说明不应认为是对本实用新型的限制,而应理解为是对本实用新型的某些方面、特性和实施方案的更详细的描述。

24.在不背离本实用新型的范围或精神的情况下,可对本实用新型说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本实用新型的说明书得到的其他实施方式对技术人员而言是显而易见得的。本技术说明书和实施例仅是示例性的。

25.实施例一:参照图1-3,一种金属罐生产用打磨设备,其特征在于,包括底座1,所述底座1上设有支板2,所述支板2和所述底座1之间设置有玻璃板3,所述玻璃板3围成容纳空间,所述容纳空间内设置有固定组件4和打磨组件5;其中所述固定组件4设置在底座1顶面,所述打磨组件5包括罐内打磨件和罐外打磨件,两者均匹配设置在所述支板2底面。罐内打磨件和罐外打磨件通过连接件连接,使得打磨组件5可以同时实现金属罐内外表面的打磨。

26.具体的,所述打磨组件包括转板51,所述转板51顶面中部连接电机511驱动端,电机511嵌入安装在支板2内,转板51底面至少设置两根第一电动伸缩杆52,所述第一电动伸缩杆52底端固定连接罐外打磨件,所述第一电动伸缩杆52围成的空间内设置有罐内打磨件,罐内打磨件顶部配合连接转板51。

27.其中罐外打磨件包括环形圈53,环形圈53内壁均匀设置多个第一凹槽531,多个第一凹槽531内均设置打磨单元54,罐内打磨件包括驱动板55,驱动板55通过转轴551固定连接转板51,且驱动板55底面设置至少一个第二电动伸缩杆56,第二电动伸缩杆56端部固定连接打磨支撑板57,所述打磨支撑板57上均匀设置多个第二凹槽571,所述第二凹槽571内同样设置有打磨单元54。打磨单元54包括第三电动伸缩杆541,所述第三电动伸缩杆541一端固定连接凹槽内壁,其另一端设置有打磨轮542。

28.在本实施例中,将金属罐放置在固定组件4上进行固定,固定组件4可使用电磁吸

盘或其他夹紧固定机构,后第一电动伸缩杆52带动环形圈53下降,第二电动伸缩杆56带动打磨支撑板57下降,使得环形圈53和打磨支撑板57分别下降到金属罐内外合适高度,第三电动伸缩杆541伸长,使得打磨轮542分别接触金属罐内表面和外表面,启动电机511,转板51由电机511驱动转动,在第一电动伸缩杆52、驱动板55以及第二电动伸缩杆56的作用下,使得环形圈53和打磨支撑板57旋转,在旋转的过程中,打磨单元54工作,且第一电动伸缩杆52和第二电动伸缩杆56也可同步进行升降,即可实现对金属罐内外表面的打磨。

29.实施例二:在实施例一的基础上,在转板51与支板2之间设置限位件,限位件使用滑块和滑槽实现,即在转板51顶面或者支板2底面设置滑块,并在支板2底面或者转板51顶面设置滑槽,滑块可在滑槽内滑动,从而增强转板51的稳定性。

30.实施例三:在实施例一或实施例二的基础上,将打磨轮542可旋转安装在第三电动伸缩杆541端部,即利用微型电机驱动打磨轮542,并将微型电机嵌入安装在第三电动伸缩杆541端部,这样可在旋转打磨的过程中,增加打磨轮542的自转,进一步提高打磨效率。

31.实施例四:在实施例一至实施例四任一项的基础上,在玻璃板3上开设可打开并锁紧的开关门,并可在底座1内设置灰尘抽取组件,利用抽气管、抽气泵以及灰尘收集盒,实现打磨灰尘的收集,而对于罐内残留的灰尘,还需要进一步使用清洗装置进行清洗。

32.以上所述仅为本实用新型示意性的具体实施方式,在不脱离本实用新型的构思和原则的前提下,任何本领域的技术人员所做出的等同变化与修改,均应属于本实用新型保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1