一种用于变速箱壳体压铸生产的模具的制作方法

1.本实用新型涉及压铸技术领域,尤其涉及一种用于变速箱壳体压铸生产的模具。

背景技术:

2.变速箱壳体在压铸生产时,先把金属液注入定模板和动模板形成的型腔内,待金属液凝固后,动模板后退,此时铸件粘附在动模板上,之后顶杆伸出,将铸件从动模板上顶下,完成脱模。由于顶杆与动模板是滑动连接,且压铸时压力较高,因此在压铸时金属液容易进入到顶杆与动模板两者的缝隙中,一方面浪费原料,另一方面可能给顶杆的滑动造成了困难。

技术实现要素:

3.本实用新型所要解决的技术问题,是针对上述存在的技术不足,提供了一种用于变速箱壳体压铸生产的模具,采用在顶杆下端设置杆头,杆头上部设置第二锥形部,在动模板上设置与第二锥形部相配合的第一锥形部,在压铸时密封性较好。

4.为解决上述技术问题,本实用新型所采用的技术方案是:一种用于变速箱壳体压铸生产的模具,包括定模板和动模板,两者滑动连接。动模板上设置有通孔,所述通孔内滑动连接有顶杆,所述顶杆包括杆体,所述杆体下端设置有杆头,所述杆体的直径小于杆头的直径,所述杆头上部设置有第二锥形部,所述第二锥形部下端直径大于其上端直径;所述通孔下部设置有与第二锥形部配合的第一锥形部,所述第一锥形部下部设置有容纳杆头的容纳部,所述容纳部贯穿动模板的下表面。

5.进一步优化本技术方案,所述杆头在第二锥形部下部设置有第三锥形部,所述第三锥形部上端直径大于其下端直径。

6.进一步优化本技术方案,所述容纳部为直孔,该直孔的直径不小于第三锥形部上端的直径。

7.进一步优化本技术方案,所述容纳部为锥孔,该锥孔的上端的直径不小于第三锥形部上端的直径,该锥孔的上端的直径大于其下端的直径。

8.进一步优化本技术方案,所述定模板的四角都设置有导柱,所述动模板的四角都设置有导向孔,所述导柱位于导向孔内。

9.与现有技术相比,本实用新型具有以下优点:1、杆头上部设置有第二锥形部,通孔下部设置有与第二锥形部相配合的第一锥形部,在压铸时密封性较好,金属液不容易进入到顶杆与通孔滑动连接的部位;2、杆头在第二锥形部下部设置有第三锥形部,使得脱模时铸件容易从杆头上脱落;3、容纳部为锥孔,脱模时铸件容易脱落。

附图说明

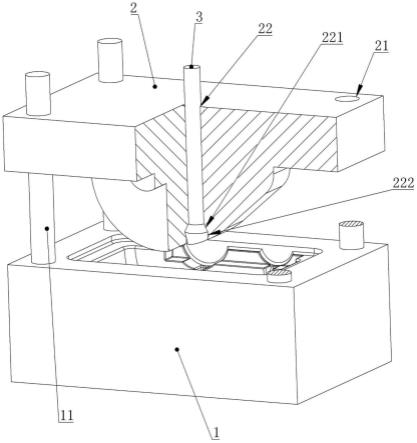

10.图1为一种用于变速箱壳体压铸生产的模具的结构示意图。

11.图2为顶杆的结构示意图。

12.图中:1、定模板;11、导柱;2、动模板;21、导向孔;22、通孔;221、第一锥形部;222、容纳部;3、顶杆;31、杆体;32、杆头;321、第二锥形部;322、第三锥形部。

具体实施方式

13.为使本实用新型的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本实用新型进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本实用新型的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本实用新型的概念。

14.具体实施方式:结合图1-2所示,一种用于变速箱壳体压铸生产的模具,包括定模板1和动模板2,两者滑动连接。动模板2上设置有通孔22,所述通孔22内滑动连接有顶杆3。所述顶杆3包括杆体31,所述杆体31下端设置有杆头32,所述杆体31的直径小于杆头32的直径,所述杆头32上部设置有第二锥形部321,所述第二锥形部321下端直径大于其上端直径;所述通孔22下部设置有与第二锥形部321配合的第一锥形部221,所述第一锥形部221下部设置有容纳杆头32的容纳部222,所述容纳部222贯穿动模板2的下表面。在压铸时,顶杆3受到设备向上的拉力(设备的液压系统经过设计,使得压铸时顶杆3受到设备向上的拉力),使得第二锥形部321与第一锥形部221紧密结合在一起,两者之间具有一定的压力,具有非常好的密封性,金属液很难向上进入通孔22与杆体31滑动连接的部位。压铸完成动模板2上升后,顶杆3向下伸出,可将铸件顶下。

15.所述杆头32在第二锥形部321下部设置有第三锥形部322,所述第三锥形部322上端直径大于其下端直径。此种结构形成了拔模角度,使得脱模时铸件容易从杆头32上脱落。

16.所述容纳部222为直孔,该直孔的直径不小于第三锥形部322上端的直径,杆头32可以从容纳部222通过。

17.所述容纳部222为锥孔,该锥孔的上端的直径不小于第三锥形部322上端的直径,该锥孔的上端的直径大于其下端的直径。此种结构,使容纳部222也形成了拔模角度,脱模时铸件容易脱落。

18.所述定模板1的四角都设置有导柱11,所述动模板2的四角都设置有导向孔21,所述导柱11位于导向孔21内且两者滑动连接,使得动模板2能相对定模板1移动。

19.应当理解的是,本实用新型的上述具体实施方式仅仅用于示例性说明或解释本实用新型的原理,而不构成对本实用新型的限制。因此,在不偏离本实用新型的精神和范围的情况下所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。此外,本实用新型所附权利要求旨在涵盖落入所附权利要求范围和边界、或者这种范围和边界的等同形式内的全部变化和修改例。

技术特征:

1.一种用于变速箱壳体压铸生产的模具,包括定模板(1)和动模板(2),两者滑动连接,动模板(2)上设置有通孔(22),所述通孔(22)内滑动连接有顶杆(3),其特征在于:所述顶杆(3)包括杆体(31),所述杆体(31)下端设置有杆头(32),所述杆体(31)的直径小于杆头(32)的直径,所述杆头(32)上部设置有第二锥形部(321),所述第二锥形部(321)下端直径大于其上端直径;所述通孔(22)下部设置有与第二锥形部(321)配合的第一锥形部(221),所述第一锥形部(221)下部设置有容纳杆头(32)的容纳部(222),所述容纳部(222)贯穿动模板(2)的下表面。2.根据权利要求1所述的一种用于变速箱壳体压铸生产的模具,其特征在于:所述杆头(32)在第二锥形部(321)下部设置有第三锥形部(322),所述第三锥形部(322)上端直径大于其下端直径。3.根据权利要求2所述的一种用于变速箱壳体压铸生产的模具,其特征在于:所述容纳部(222)为直孔,该直孔的直径不小于第三锥形部(322)上端的直径。4.根据权利要求2所述的一种用于变速箱壳体压铸生产的模具,其特征在于:所述容纳部(222)为锥孔,该锥孔的上端的直径不小于第三锥形部(322)上端的直径,该锥孔的上端的直径大于该锥孔下端的直径。5.根据权利要求1-4任意一项所述的一种用于变速箱壳体压铸生产的模具,其特征在于:所述定模板(1)的四角都设置有导柱(11),所述动模板(2)的四角都设置有导向孔(21),所述导柱(11)位于导向孔(21)内。

技术总结

本实用新型涉及压铸技术领域,尤其涉及一种用于变速箱壳体压铸生产的模具。包括定模板和动模板,两者滑动连接。动模板上设置有通孔,所述通孔内滑动连接有顶杆,所述顶杆包括杆体,所述杆体下端设置有杆头,所述杆体的直径小于杆头的直径,所述杆头上部设置有第二锥形部,所述第二锥形部下端直径大于其上端直径;所述通孔下部设置有与第二锥形部配合的第一锥形部,所述第一锥形部下部设置有容纳杆头的容纳部,所述容纳部贯穿动模板的下表面。本实用新型采用在顶杆下端设置杆头,杆头上部设置第二锥形部,在动模板上设置与第二锥形部相配合的第一锥形部,在压铸时密封性较好。在压铸时密封性较好。在压铸时密封性较好。

技术研发人员:王学雍 黄立为

受保护的技术使用者:玉田县华兴压铸有限公司

技术研发日:2022.04.22

技术公布日:2022/7/28

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1