一种具有自动上料功能的钻头精磨用磨床的制作方法

1.本实用新型涉及粗磨技术领域,具体涉及一种具有自动上料功能的钻头精磨用磨床。

背景技术:

2.pcb,又称印制电路板,pcb是重要的电子部件,是电子元器件的支撑体,是电子元器件电气连接的载体。在pcb板生产流程中,钻孔是非常重要的一道工序,通常会选用钻头、钻针对pcb进行钻孔加工。

3.钻头的生产流程依次包括:客户单、领料、粗磨、细磨、无心、中检、入库(半成品)、打标、开槽、研磨、套环、检验、入库(成品)。在钻头精磨这一道工序,现有技术中通常是采用人工将粗磨后的钻头放置在磨床上,手动摇动精磨轮进行精磨作业,精磨完成后,再由人工将钻头取下放置在料盘内,效率比较低下,操作不便。因此,需要研发出一种具有自动上料功能的钻头精磨用磨床,以来解决上述技术问题。

4.中国专利申请号为cn201910904442.1公开了一种合金钻头打磨装置以及工艺,夹头用于夹持钻头的柄部,驱动机构与夹持机构联动,由驱动机构实现柄部的转动,通过打磨机构进行打磨,不具有自动上料的功能。

技术实现要素:

5.实用新型目的:为了克服以上不足,本实用新型的目的是提供一种具有自动上料功能的钻头精磨用磨床,结构设计合理,具有自动上料功能,通过旋转主动组件与旋转从动轮组相配合可以带动钻头旋转卡槽的钻头稳定的旋转,通过精磨组件对钻头的端部进行旋转精磨作业,提高了精磨加工的效率。

6.技术方案:一种具有自动上料功能的钻头精磨用磨床,包括上料组件、旋转定位夹具、精磨组件、床身,所述上料组件包括料斗、弧形缓冲管、卡料管、固定架,在所述料斗顶面后侧开设有进料口,在所述料斗正面底部开设有排料口,所述排料口、弧形缓冲管、卡料管从上至下依次连接,从进料口,落入料斗内部的钻头依次从排料口、弧形缓冲管、卡料管排出,其中所述卡料管内部的限位槽只能使钻头单个排出,所述料斗、弧形缓冲管、卡料管通过固定架固定在床身上表面左侧后部;所述旋转定位夹具位于卡料管下方,所述旋转定位夹具包括底板、推进气缸、旋转定位座、旋转从动轮组、旋转主动组件,所述底板固定设置在床身上表面左侧,所述底板上表面设置有横向导轨,所述推进气缸设置在底板上表面并且位于横向导轨左侧,所述旋转定位座通过导轨滑板滑动设置在横向导轨上,所述推进气缸的气缸推杆与旋转定位座固定连接,所述旋转定位座开设有钻头旋转卡槽,所述旋转定位座左、右侧两侧均设置有旋转从动轮组,所述底板上表面右侧设置有旋转主动组件,所述旋转主动组件与旋转从动轮组相配合可以带动钻头旋转卡槽的钻头旋转;所述精磨组件设置在床身上表面右侧,所述精磨组件用于对钻头旋转卡槽的钻头端部进行精磨。

7.本实用新型的所述的具有自动上料功能的钻头精磨用磨床,结构设计合理,具有

自动上料功能,通过旋转主动组件与旋转从动轮组相配合可以带动钻头旋转卡槽的钻头稳定的旋转,通过精磨组件对钻头的端部(刃部)进行旋转精磨作业,提高了精磨加工的效率。

8.所述上料组件使得钻头有次序的、间歇性地、单个地落入旋转定位座的钻头旋转卡槽内,当1个钻头落入旋转定位座的钻头旋转卡槽内时,卡料管关闭,推进气缸的气缸推杆推动旋转定位座向右移动至旋转主动组件的下方,旋转定位座的钻头四周设置有旋转从动轮组,由于钻头为圆柱形结构,旋转主动组件的旋转会带动下方的钻头旋转,同时,带动旋转支撑座左、右侧两侧的旋转从动轮组同步旋转,通过旋转主动组件与旋转从动轮组相配合,带动钻头同步稳定的旋转。

9.进一步的,上述的具有自动上料功能的钻头精磨用磨床,所述上料组件还包括电机、转轴、转动块;在所述料斗正面内壁上设置有导向限位块,在所述料斗1底部内壁位于导向限位块下方的位置开设有导向通道;所述料斗外左侧面固定设置有电机支架,所述电机固定设置在电机支架上,所述料斗底部内壁前侧的左右两侧对称开设有转轴槽,2个所述转轴槽内部均转动安装有转轴,2个所述转轴之间固定连接有转动块,所述导向限位块的底部开设有配合所述转动块的转动槽,所述电机的输出轴与位于左侧的转轴固定连接。

10.所述上料组件的工作过程如下:钻头通过进料口进入料斗的内部,在导向限位块的导向作用下,堆积在导向限位块一侧并且位于转动块旁,启动电机,电机的输出端带动转轴在转轴槽内部转动,转轴带动转动块转动,随着转动块的转动,使得钻头间歇性的进入导向通道,钻头通过导向通道排至排料口,在重力的作用下,从排料口、弧形缓冲管缓冲、卡料管限位,使钻头有次序的、间歇性地、单个落入旋转定位座的钻头旋转卡槽内。

11.进一步的,上述的具有自动上料功能的钻头精磨用磨床,所述卡料管的底部设置有下料阀门。

12.通过下料阀门控制卡料管开启与关闭。

13.进一步的,上述的具有自动上料功能的钻头精磨用磨床,每个所述旋转从动轮组均由转动设置于旋转定位座左侧面或者右侧面上的2个旋转从动轮前后并排设置而成。

14.进一步的,上述的具有自动上料功能的钻头精磨用磨床,所述旋转主动组件包括驱动电机、传动件、旋转主动轮、支撑架,所述驱动电机通过支撑架固定设置在底板上表面右侧后部,所述驱动电机的输出端与传动件的一端连接,所述传动件的另一端与旋转主动轮连接,由传动件将驱动电机提供的驱动力传递至旋转主动轮,带动旋转主动轮旋转,所述旋转主动轮位于旋转定位座上方。

15.当推进气缸的气缸推杆推动旋转定位座向右移动至旋转主动组件的下方,驱动电机起到,旋转主动轮旋转,旋转主动轮的旋转会带动钻头旋转,同时带动旋转支撑座左右侧的4个旋转从动轮(4个旋转从动轮设置在钻头的四周)同步旋转,这种设置有利于旋转的稳定性。

16.进一步的,上述的具有自动上料功能的钻头精磨用磨床,所述精磨组件包括精磨头一、精磨头二、精磨磨箱一、精磨磨箱二;所述精磨磨箱一、精磨磨箱二分别安装在所述床身上表面右侧的前、后部,所述精磨头一通过固定件安装在所述精磨磨箱一上,所述精磨头二通过固定件安装在所述精磨磨箱二上。

17.本实用新型所述精磨组件,采用2组精磨磨头,错位安装于旋转钻头端部的两侧,同时对钻头端部进行精磨加工,效率更高。

18.进一步的,上述的具有自动上料功能的钻头精磨用磨床,所述精磨头一、精磨头二错位安装于旋转钻头的两侧。

19.进一步的,上述的具有自动上料功能的钻头精磨用磨床,所述床身上表面右侧设置有床鞍,所述床鞍为双滑道结构,所述精磨组件还包括滑板一、滑板二;所述精磨磨箱一安装在滑板一上,所述滑板一安装在床身的床鞍上;所述精磨磨箱二安装在滑板二上,所述滑板二安装在床身的床鞍上。

20.床鞍是实现精磨机构磨削运动的移动平台,床鞍采用双滑道结构设计与磨床的床身导轨配合,床鞍安装有齿轮,通过齿轮与齿条啮合传动带动滑板一、滑板二上的精磨磨箱一、精磨磨箱二实现相对于钻头端部的轴向磨削运动。

21.本实用新型的有益效果为:本实用新型所述的具有自动上料功能的钻头精磨用磨床,结构设计合理,具有自动上料功能,上料组件使得钻头有次序的、间歇性地、单个地落入旋转定位座的钻头旋转卡槽内,通过旋转主动组件与旋转从动轮组相配合可以带动钻头旋转卡槽的钻头稳定的旋转,通过精磨组件对钻头的端部(刃部)进行精磨作业,采用2组精磨磨头,错位安装于旋转钻头端部的两侧,同时对钻头端部进行精磨加工,效率更高,应用前景广泛。

附图说明

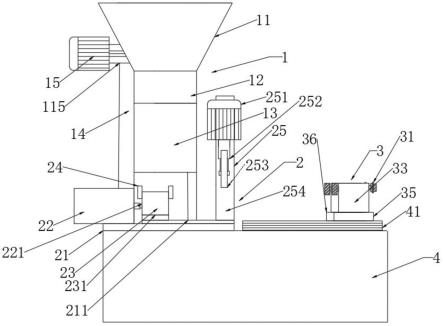

22.图1为本实用新型所述具有自动上料功能的钻头精磨用磨床的主视图;

23.图2为本实用新型所述具有自动上料功能的钻头精磨用磨床的上料组件侧面内部示意图;

24.图3为本实用新型所述具有自动上料功能的钻头精磨用磨床的上料组件局部内部示意图;

25.图4为本实用新型所述具有自动上料功能的钻头精磨用磨床的旋转定位夹具俯视图;

26.图5为本实用新型所述具有自动上料功能的钻头精磨用磨床的精磨组件俯视图;

27.图中:上料组件1、料斗11、进料口111、排料口112、导向限位块113、转动槽1131、导向通道114、电机支架115、弧形缓冲管12、卡料管13、限位槽131、下料阀门132、固定架14、电机15、转轴16、转动块17、旋转定位夹具2、底板21、横向导轨211、推进气缸22、旋转定位座23、导轨滑板231、钻头旋转卡槽232、旋转从动轮组24、旋转从动轮241、旋转主动组件25、驱动电机251、传动件252、旋转主动轮253、支撑架254、精磨组件3、精磨头一31、精磨头二32、精磨磨箱一33、精磨磨箱二34、滑板一35、滑板二36、床身4、床鞍41、钻头a。

具体实施方式

28.下面结合附图1-5和具体实施例,进一步阐明本实用新型。

29.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、

ꢀ“

内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

30.如图1、2、3、4、5所示的上述结构的具有自动上料功能的钻头精磨用磨床,包括上

料组件1、旋转定位夹具2、精磨组件3、床身4,所述上料组件1包括料斗11、弧形缓冲管12、卡料管13、固定架14,在所述料斗11顶面后侧开设有进料口111,在所述料斗11正面底部开设有排料口112,所述排料口112、弧形缓冲管12、卡料管13从上至下依次连接,从进料口111,落入料斗11内部的钻头依次从排料口112、弧形缓冲管12、卡料管13排出,其中所述卡料管13内部的限位槽131只能使钻头单个排出,所述料斗11、弧形缓冲管12、卡料管13通过固定架14固定在床身4上表面左侧后部;所述旋转定位夹具2位于卡料管13下方,所述旋转定位夹具2包括底板21、推进气缸22、旋转定位座23、旋转从动轮组24、旋转主动组件25,所述底板21固定设置在床身4上表面左侧,所述底板21上表面设置有横向导轨211,所述推进气缸22设置在底板21上表面并且位于横向导轨211左侧,所述旋转定位座23通过导轨滑板231滑动设置在横向导轨211上,所述推进气缸22的气缸推杆221与旋转定位座23固定连接,所述旋转定位座23开设有钻头旋转卡槽232,所述旋转定位座23左、右侧两侧均设置有旋转从动轮组24,所述底板21上表面右侧设置有旋转主动组件25,所述旋转主动组件25与旋转从动轮组24相配合可以带动钻头旋转卡槽232的钻头旋转;所述精磨组件3设置在床身4上表面右侧,所述精磨组件3用于对钻头旋转卡槽232的钻头端部进行精磨。

31.此外,所述上料组件1还包括电机15、转轴16、转动块17;在所述料斗11正面内壁上设置有导向限位块113,在所述料斗11底部内壁位于导向限位块113下方的位置开设有导向通道114;所述料斗11外左侧面固定设置有电机支架115,所述电机15固定设置在电机支架115上,所述料斗11底部内壁前侧的左右两侧对称开设有转轴槽,2个所述转轴槽内部均转动安装有转轴16,2个所述转轴16之间固定连接有转动块17,所述导向限位块113的底部开设有配合所述转动块17的转动槽1131,所述电机15的输出轴与位于左侧的转轴16固定连接。

32.进一步的,所述卡料管13的底部设置有下料阀门132。

33.进一步的,每个所述旋转从动轮组24均由转动设置于旋转定位座23左侧面或者右侧面上的2个旋转从动轮241前后并排设置而成。

34.进一步的,所述旋转主动组件25包括驱动电机251、传动件252、旋转主动轮253、支撑架254,所述驱动电机251通过支撑架254固定设置在底板21上表面右侧后部,所述驱动电机251的输出端与传动件252的一端连接,所述传动件252的另一端与旋转主动轮253连接,由传动件252将驱动电机251提供的驱动力传递至旋转主动轮253,带动旋转主动轮253旋转,所述旋转主动轮253位于旋转定位座23上方。

35.进一步的,所述精磨组件3包括精磨头一31、精磨头二32、精磨磨箱一33、精磨磨箱二34;所述精磨磨箱一33、精磨磨箱二34分别安装在所述床身4上表面右侧的前、后部,所述精磨头一31通过固定件安装在所述精磨磨箱一33上,所述精磨头二32通过固定件安装在所述精磨磨箱二34上。

36.进一步的,所述精磨头一31、精磨头二32错位安装于旋转钻头的两侧。

37.进一步的,所述床身4上表面右侧设置有床鞍41,所述床鞍41为双滑道结构,所述精磨组件3还包括滑板一35、滑板二36;所述精磨磨箱一33安装在滑板一35上,所述滑板一35安装在床身4的床鞍41上;所述精磨磨箱二34安装在滑板二36上,所述滑板二36安装在床身4的床鞍41上。

38.实施例1

39.基于以上的结构基础,如图1-3所示。

40.本实用新型的所述的具有自动上料功能的钻头精磨用磨床,结构设计合理,具有自动上料功能,所述上料组件1的工作过程如下:钻头a通过进料口111进入料斗11的内部,在导向限位块113的导向作用下,堆积在导向限位块113一侧并且位于转动块17旁,启动电机15,电机15的输出端带动转轴16在转轴槽内部转动,转轴带16动转动块17转动,随着转动块17的转动,使得钻头a间歇性的进入导向通道114,钻头a通过导向通道114排至排料口112,在重力的作用下,从排料口112、弧形缓冲管缓冲1、卡料管13限位,使钻头a有次序的、间歇性地、单个落入旋转定位座23的钻头旋转卡槽232内。其中, 通过下料阀门132控制卡料管13开启与关闭,当1个钻头落入旋转定位座23的钻头旋转卡槽232内时,卡料管13关闭。

41.进一步的,通过旋转主动组件24与旋转从动轮组25相配合可以带动钻头旋转卡槽232的钻头a稳定的旋转,通过精磨组件3对钻头a的端部(刃部)进行旋转精磨作业,提高了精磨加工的效率。

42.实施例2

43.基于实施例1以上的结构基础,如图1-4所示。

44.本实用新型的所述的具有自动上料功能的钻头精磨用磨床,每个所述旋转从动轮组24均由转动设置于旋转定位座23左侧面或者右侧面上的2个旋转从动轮241前后并排设置而成,当1个钻头a落入旋转定位座23的钻头旋转卡槽231内时,卡料管13关闭,推进气缸22的气缸推杆221推动旋转定位座23向右移动至旋转主动组件25的下方,驱动电机251启动,旋转主动轮253旋转,由于钻头a为圆柱形结构,旋转主动轮253的旋转会带动钻头a旋转,同时带动旋转支撑座22左右侧的4个旋转从动轮241(4个旋转从动轮241设置在钻头a的四周)同步旋转,这种设置有利于旋转的稳定性。

45.实施例3

46.基于实施例1或者实施例2以上的结构基础,如图1-4所示。

47.本实用新型的所述的具有自动上料功能的钻头精磨用磨床,采用2组精磨磨箱与精磨磨头,错位安装于旋转钻头a端部的两侧,同时对钻头a端部进行精磨加工,效率更高。

48.进一步的,所述床身4上表面右侧设置有床鞍41,所述床鞍41为双滑道结构,床鞍41是实现精磨机构3磨削运动的移动平台,床鞍41采用双滑道结构设计与磨床的自身的床身导轨配合,床鞍41安装有齿轮,通过齿轮与齿条啮合传动带动滑板一35、滑板二36上的精磨磨箱一33、精磨磨箱二34实现相对于钻头a端部的轴向磨削运动。

49.其中,需要强调的是,所述实施例1、实施例2、实施例3中,下料阀门132、电机15、推进气缸22、横向导轨211、旋转从动轮241、驱动电机251、传动件252、旋转主动轮253、精磨头一31、精磨头二32、精磨磨箱一33、精磨磨箱二34、床鞍41等采用现有技术中即可,以及下料阀门132、电机15、推进气缸22、驱动电机251、精磨磨箱一33、精磨磨箱二34、床鞍41均是采用与磨床相配置的工控机进行控制,其型号、具体结构、具体安装位置以及连接方式、控制方法均为本领域技术人员知晓的型号、具体结构、具体安装位置以及连接方式,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知,不影响本实用新型的技术方案的实现。

50.以上结合附图详细描述了本实用新型的优选实施方式,但是,本实用新型并不限于上述实施方式中的具体细节,在本实用新型的技术构思范围内,可以对本实用新型的技

术方案进行多种简单变型,这些简单变型均属于本实用新型的保护范围。

51.另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本实用新型对各种可能的组合方式不再另行说明。

52.此外,本实用新型的实施方式之间也可以进行任意组合,只要其不违背本实用新型的思想,其同样应当视为本实用新型所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1